一、知识点分析

1.刮削的概念与原理

刮削指用刮刀在工件表面上刮去一层很薄的金属,以提高工件加工精度的加工方法,是钳工常用的精加工方法。

刮削是在工件和基准件或与其相配合的工件之间涂上一层显示剂,经过互相推研,使工件上较高的部位显示出来,然后用刮刀进行微量刮削,刮去较高部位的金属层。经过这样的反复推研、显点和刮削,以及刮刀对工件的推挤和压光的作用,使工件达到要求的尺寸精度、形状精度及表面粗糙度值。

2.刮削的特点与应用

1)刮削是间断进行的切削加工,切削量小,切削力小,产生的热量小,因此装夹变形小,避免了机械加工中的振动及热变形等对加工精度的影响,所以能获得较髙的尺寸精度、几何精度、接触精度、传动精度和较小的表面粗糙度值。

2)在刮削过程中,刮刀是采用负前角进行切削的,因此工件表面多次受到刮刀的推挤和压光作用,使工件表面的组织变得紧密,提高了工件表面的硬度和耐磨性。

3)刮削后的工件表面形成了较均匀的微浅凹坑,具有良好的存油条件,有利于润滑和减少摩擦。

刮削在机械制造以及工具、量具制造或修理中,是一种重要的加工方式,所用的工具简单,不受工件形状和位置以及设备条件的限制,主要用于零件的形状和位置精度要求较高、互配件配合精度要求较高、装配精度要求较高以及表面要求美观的场合,如机床导轨、滑板、滑座、轴瓦、工具、量具等的接触表面常用刮削的方法进行加工。由于刮削是手工作业,因此劳动强度大、生产率低。

3.刮削余量

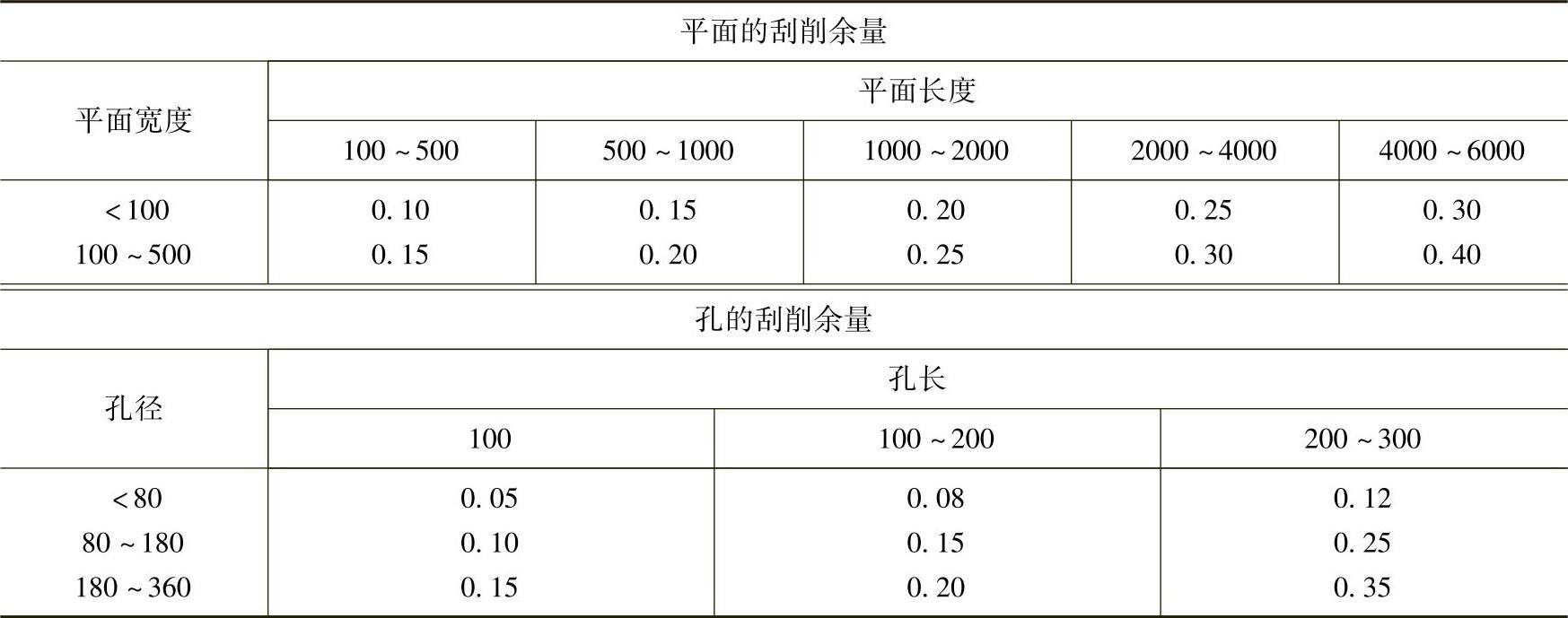

由于每次刮削只能刮去很薄的一层金属,因此要求工件在上道工序加工后留下的刮削余量不宜太大,一般为0.04~0.05mm。确定刮削余量主要考虑工件的刮削面积以及工件的刚性。刮削面积大,所留余量应大些,刮削面积小,所留余量可小些;工件刚性差,易变形,则余量应取大些。合理的刮削余量可参考表5-1选取。

表5-1 刮削余量(单位:mm)

4.刮削的种类

刮削可分为平面刮削和曲面刮削两种。平面刮削有单个平面刮削(如平板、工作台面等)和组合平面刮削(如V形导轨面、燕尾槽面等)。曲面刮削有内圆柱面刮削、内圆锥面刮削和球面刮削等。

二、工具的认识和使用

刮削的工具主要有刮刀、校准工具和显示剂等。

1.刮刀

刮刀是刮削的主要工具,要求刀头部分具有足够的硬度,刃口锋利,刀杆有足够的韧性。刮刀一般采用碳素工具钢锻制而成,经过热处理达到使用硬度。当刮削硬度很高的工件表面时,可焊接高速钢或硬质合金刀头。根据刮削表面的不同,刮刀可分为平面刮刀和曲面刮刀两大类。

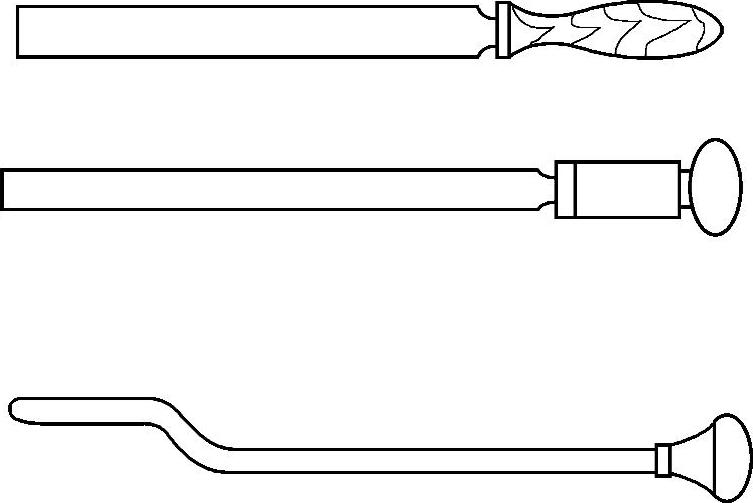

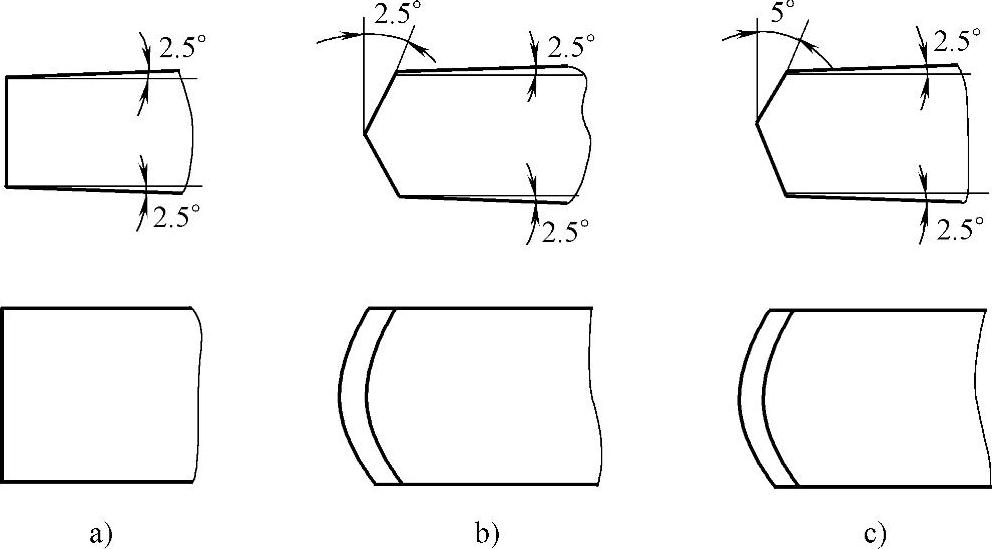

(1)平面刮刀 平面刮刀用于刮削平面和刮花,一般用T12A钢制成。如图5-2所示,平面刮刀分为直头刮刀和弯头刮刀。刮刀头部的形状和角度如图5-3所示,按其结构分为粗刮刀、细刮刀和精刮刀。

图5-2 平面刮刀

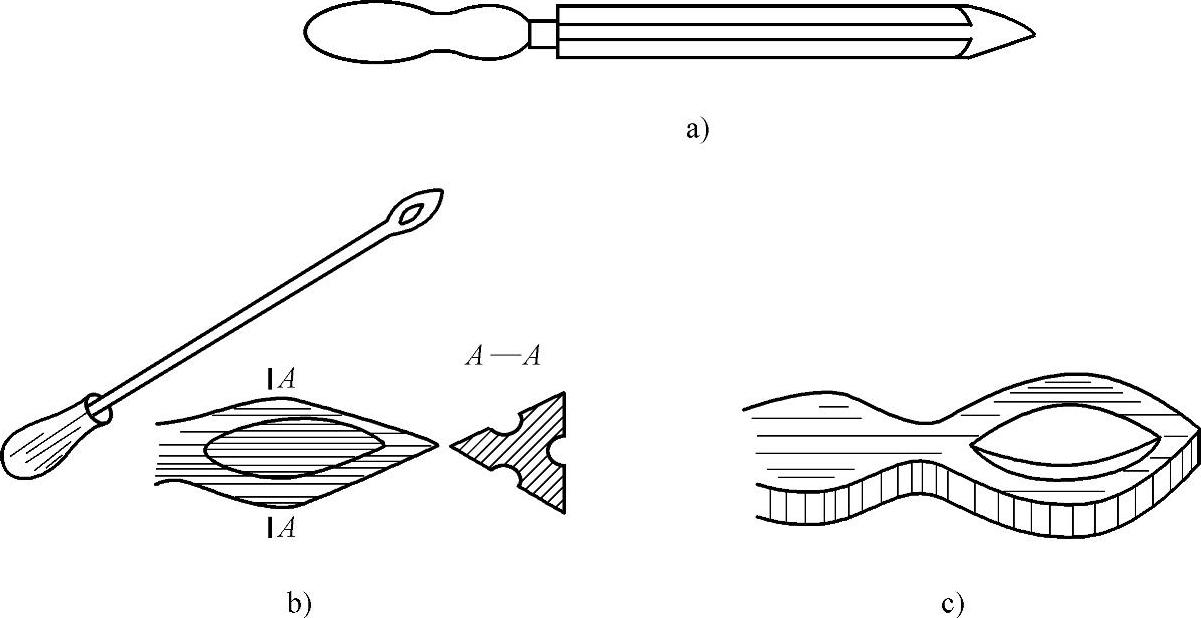

(2)曲面刮刀 曲面刮刀主要用来刮削内曲面,如滑动轴承内孔等。常用的曲面刮刀有三角刮刀、柳叶刮刀和蛇头刮刀等,如图5-4所示。

2.校准工具

校准工具是用来研点和检査被刮面准确性的工具,也称为研具。常用的校准工具有校准平板、校准直尺、角度直尺以及根据被刮削表面形状设计制造的专用校准型板等。

图5-3 刮刀头部的形状和角度

a)粗刮刀 b)细刮刀 c)精刮刀

图5-4 曲面刮刀

a)三角刮刀 b)柳叶刮刀 c)舌头刮刀

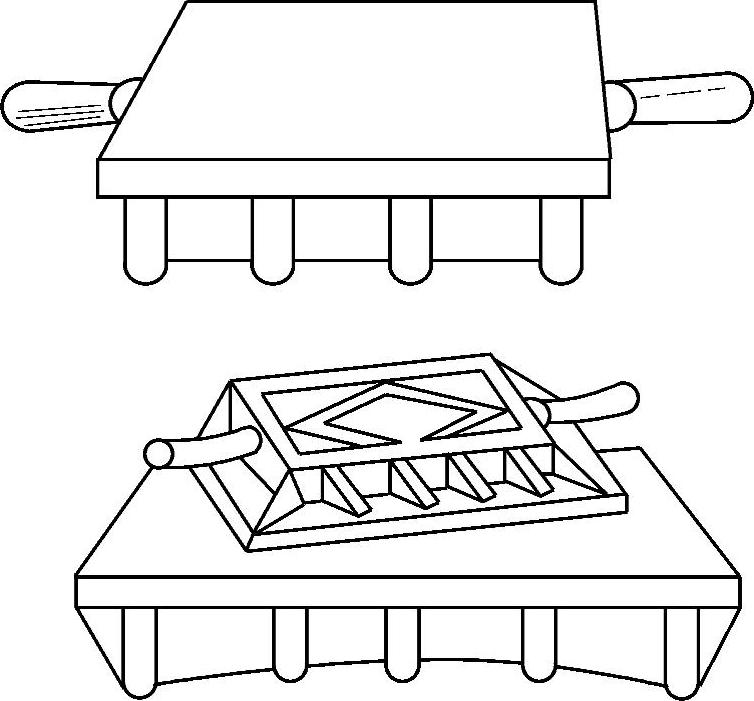

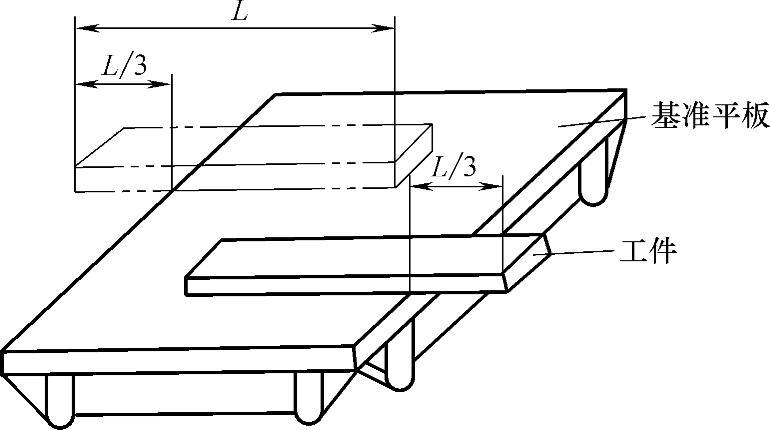

1)校准平板:用来校验较宽的平面。选用时,标准平板的面积应大于被刮削平面的3/4,如图5-5所示。

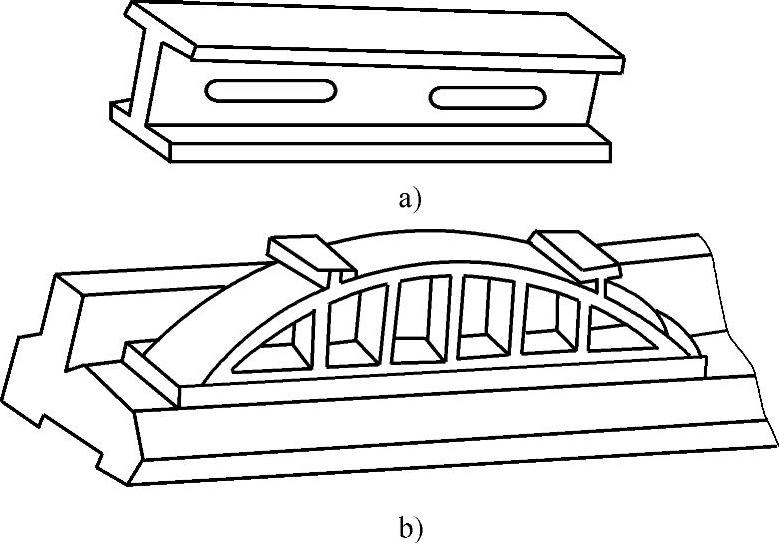

2)校准直尺:用来校验狭长的平面,如用来校验较大机床导轨的直线度误差等,如图5-6所示。

图5-5 校准平板

图5-6 校准直尺

3)角度直尺:用来校验两个刮削面成角度的组合平面,如燕尾导轨的角度等,如图5-7所示。

3.显示剂

工件和校准工具对研时,所加的涂料称为显示剂。显示剂的作用是显示工件误差的位置和大小。

图5-7 角度直尺

(1)显示剂的种类和使用

1)红丹粉:分为铅丹(氧化铅,呈橘红色)和铁丹(氧化铁,呈红褐色)两种,其颗粒较细,用机油调和后使用,显点清晰,没有反光,广泛用于钢和铸铁工件。

2)蓝油:是用蓝粉和蓖麻油及适量机油调和而成的,其研点小而清楚,多用于精密工件和非铁金属及其合金工件。

刮削时显示剂可以涂在工件表面上,也可以涂在校准件上。前者在工件表面上显示的结果是红底黑点,没有闪光,容易辨别,适用于精刮时选用;后者只在工件表面的高处着色,研点暗淡,不易辨别,但切屑不易粘附在切削刃上,刮削方便,适用于粗刮时选用。

通常粗刮时,显示剂可调得稀些,这样在刀痕较多的工件表面上便于涂抹,显示的研点也大;精刮时,显示剂应调得稠些,且涂抹要薄而均匀,这样显示的研点细小。否则,研点会模糊不清。

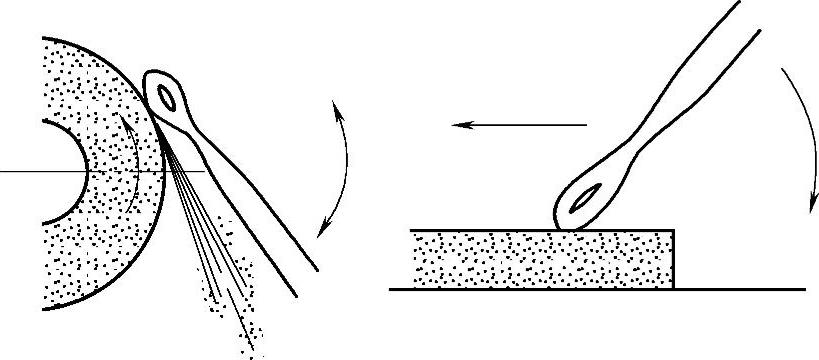

(2)显点的方法 显点的方法根据形状和刮削面积的不同而有所区別。图5-8所示为平面与曲面的显点方法。

图5-8 平面和曲面的显点方法

a)平面的显点 b)曲面的显点

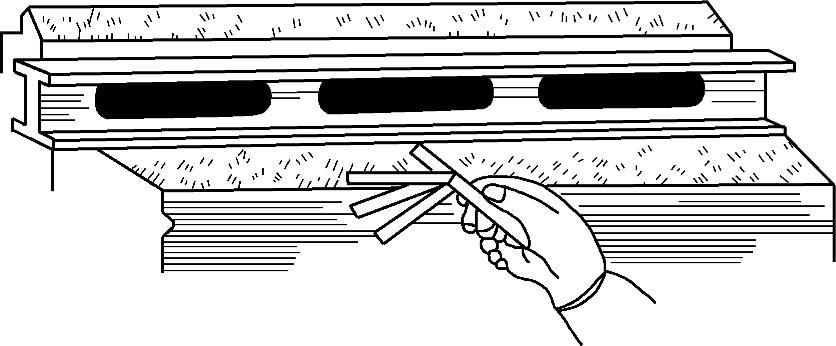

1)中小型工件的显点。一般是校准平板固定不动,在平板上推研工件被刮面。推研时压力要均匀,避免显示失真。如果工件被刮面小于平板面,推研时最好不超出平板;如果被刮面等于或稍大于平板面,允许工件超出平板,但超出部分应小于工件长度的1/3。推研应在整个平板上进行,以防止平板局部磨损,如图5-9所示。

2)大型工件的显点。将工件固定,在工件的被刮面上推研平板。推研时,平板超出工件被刮面的长度应小于平板长度的1/5。对于面积大、刚性差的工件,平板的重量要尽可能减轻,必要时还可采取卸荷推研。

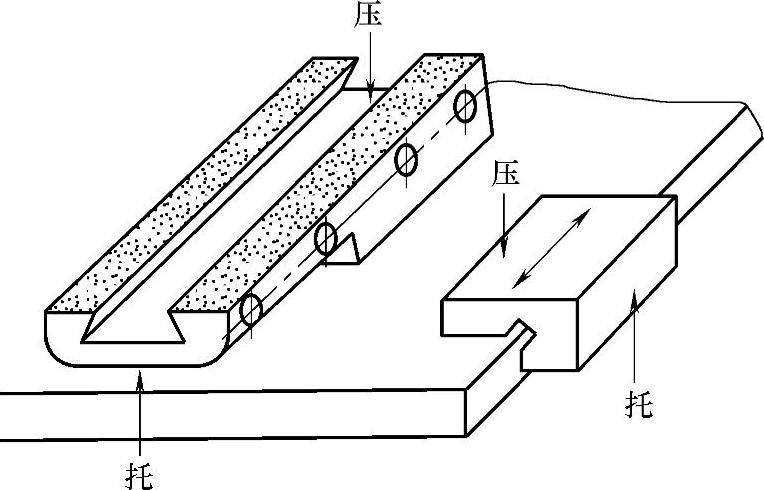

3)形状不对称工件的显点。推研时应在工件某个部位进行托或压,用力的大小要适当、均匀,如图5-10所示。如果两次显点有矛盾,应分析原因,认真检査推研方法,谨慎处理。(https://www.xing528.com)

4)内曲面的显点。研点常用标准轴(也称工艺轴)或相配合的轴作为内曲面的校准工具。在校准时若使用蓝油,则均匀地涂在轴的圆周面上;若使用红丹粉,则均匀地涂在轴承孔表面上。用轴在轴承孔中来回旋转显示研点,根据研点进行刮削,如图5-8b所示。

图5-9 工件在平板上显点

图5-10 形状不对称工件的显点

4.刮削精度的检验

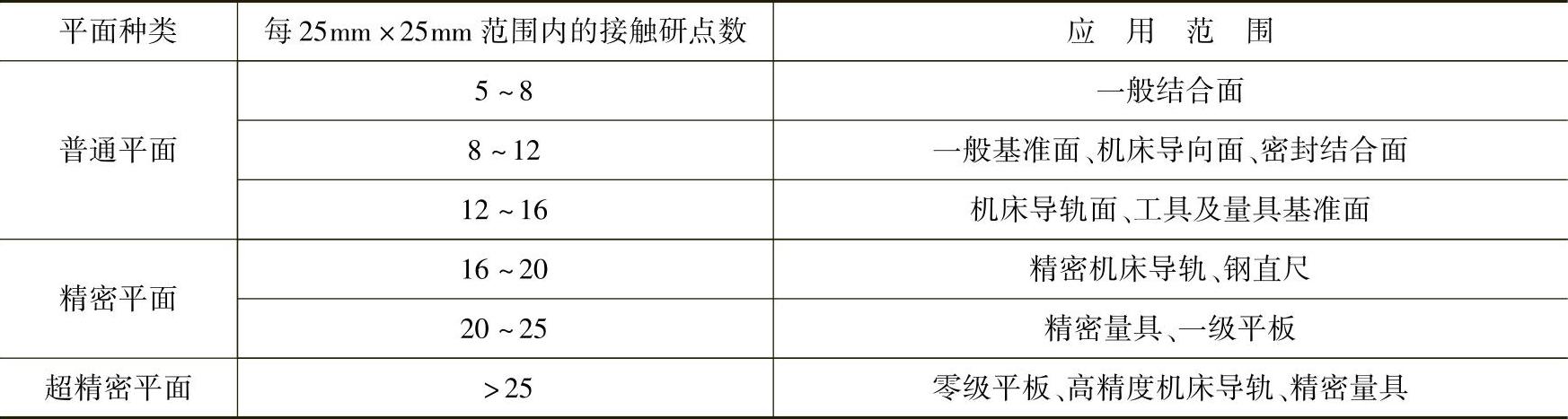

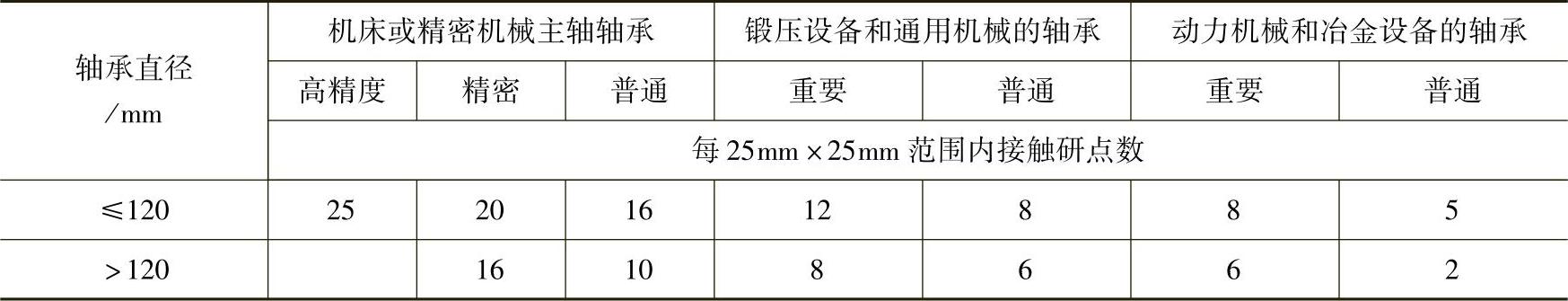

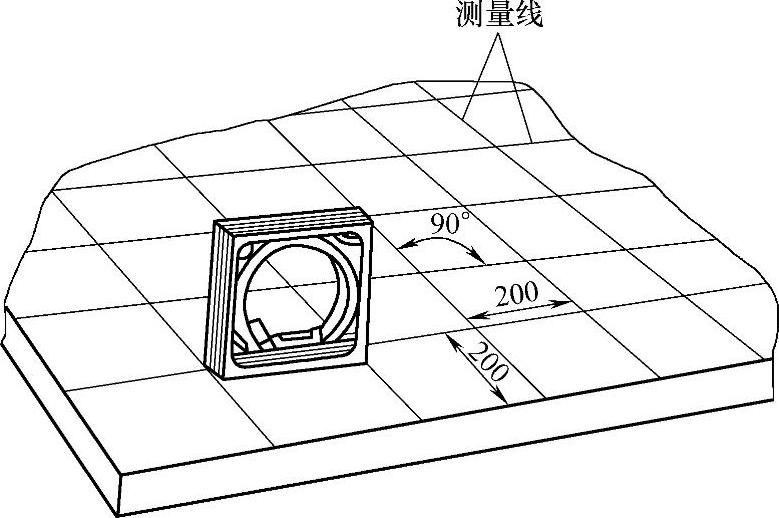

刮削精度包括尺寸精度、几何精度、接触精度、配合间隙及表面粗糙度值等。接触精度常用25mm×25mm正方形方框内的研点数进行检验,如图5-11所示。各种平面接触精度研点数见表5-2。曲面刮削中,常见的滑动轴承内孔刮削的接触精度见表5-3。

大多数刮削平面还有平面度和直线度的要求,如机床导轨面的直线度等,这些误差可以用框式水平仪检验,如图5-12所示。有些精度要求较低的机件,配合面间的间隙可用塞尺检验,如图5-13所示。

图5-11 用正方形方 框检验接触精度

表5-2 各种平面接触精度研点数

表5-3 常见滑动轴承内孔刮削的接触精度

图5-12 用水平仪检验平面度误差

图5-13 用塞尺检验配合面间隙

三、能力掌握

1.刮削前的准备

1)刮削场地要清洁、平整,满足加工的条件;清除工件表面的杂质、油污和毛刺等,保证刮削的顺利进行。

2)工件要安放平稳,位置适宜。大型或重型工件要选好支撑点,保证位置的准确和平稳;刮削较小工件时,应用台虎钳等夹具将工件夹持牢固,再进行刮削。

3)刃磨刮刀。

①平面刮刀的刃磨。

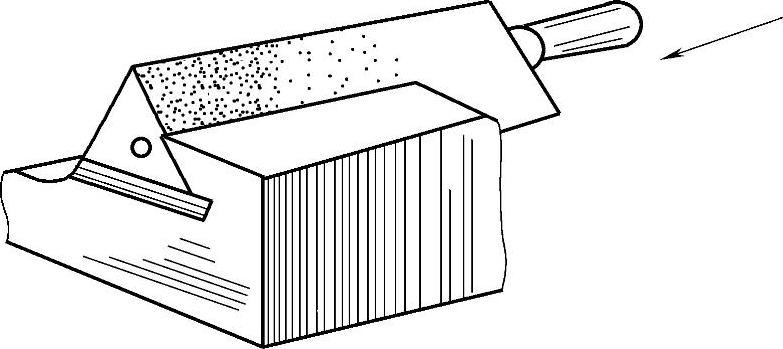

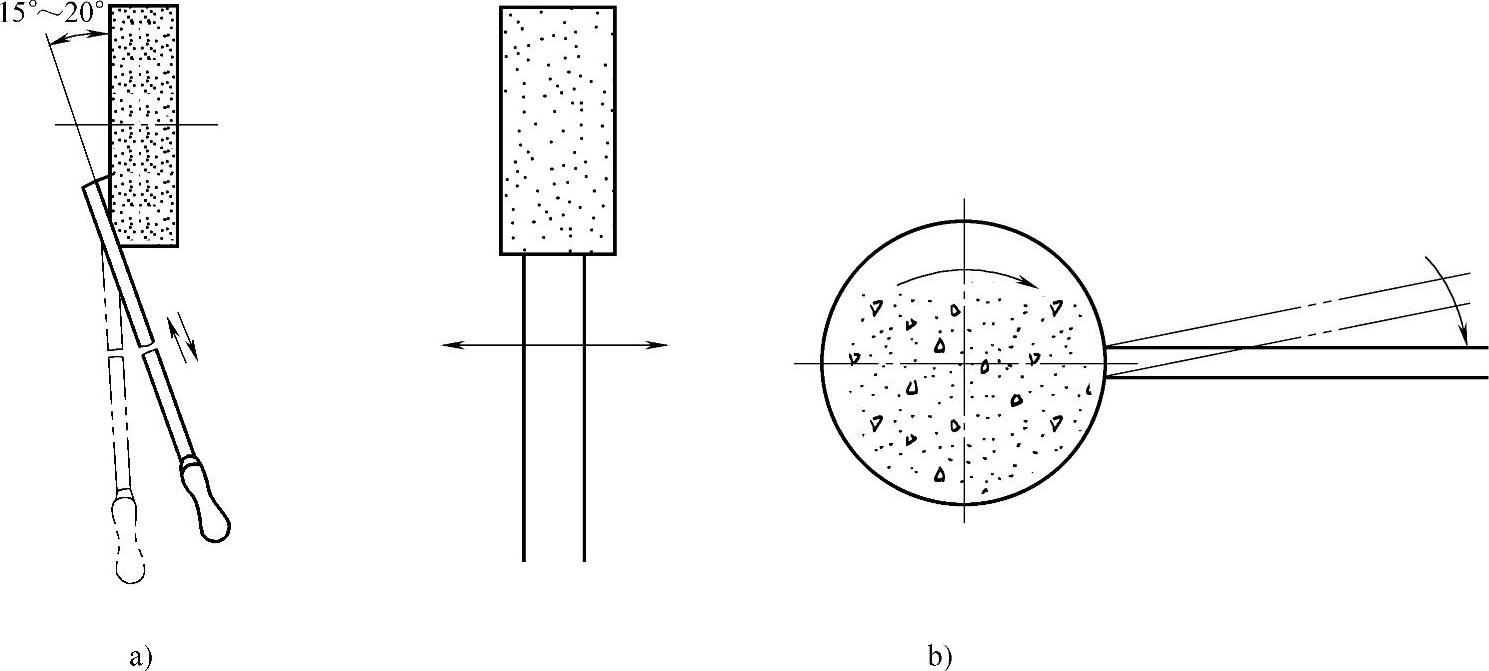

粗磨:粗磨时分别将刮刀两平面贴在砂轮侧面上,不断地前后移动刀具进行刃磨,如图5-14a所示,使两面都平整,要控制好刮刀的厚度和两平面的平行度,一般目测时看不出明显的厚薄差异即可。粗磨顶端面时,把刮刀的顶端放在砂轮轮缘上平稳地左右移动进行刃磨,如图5-14b所示,要保证刮刀的顶端与刀身中心线垂直。

热处理:为保证刮刀的切削部分有足够的硬度,粗磨后的刮刀要进行热处理。一般将刮刀的头部约25mm长在炉火中缓慢加热到780~800℃(呈樱桃红色>,取出后迅速放入冷水中冷却,浸入深度为8~15mm。刮刀接触水面时应做缓缓平移和间断少许上下移动,防止在淬硬部分留下明显的界线或在淬硬与不淬硬的界线处发生断裂。当刮刀露出水面部分呈黑色,从水中取出观察其刃部颜色为白色时,即可把整个刮刀浸入水中冷却,直至常温时取出。热处理后刮刀切削部分硬度可达60HRC,用于粗刮。精刮刀及刮花刀在淬火时应用油冷,防止产生裂纹,使金属的组织较细密,容易刃磨。

细磨:热处理后的刮刀要在细砂轮上进行细磨,使其达到刮刀的形状和几何角度要求。刃磨刮刀时必须经常蘸水冷却,防止切削部分退火。

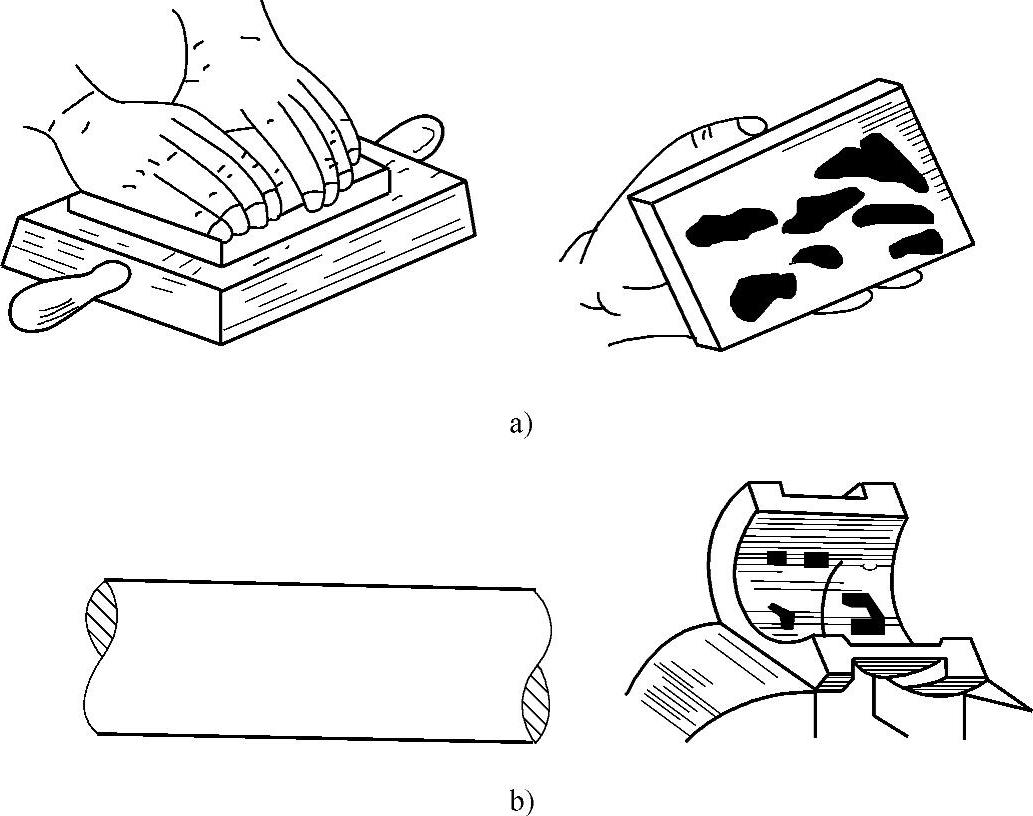

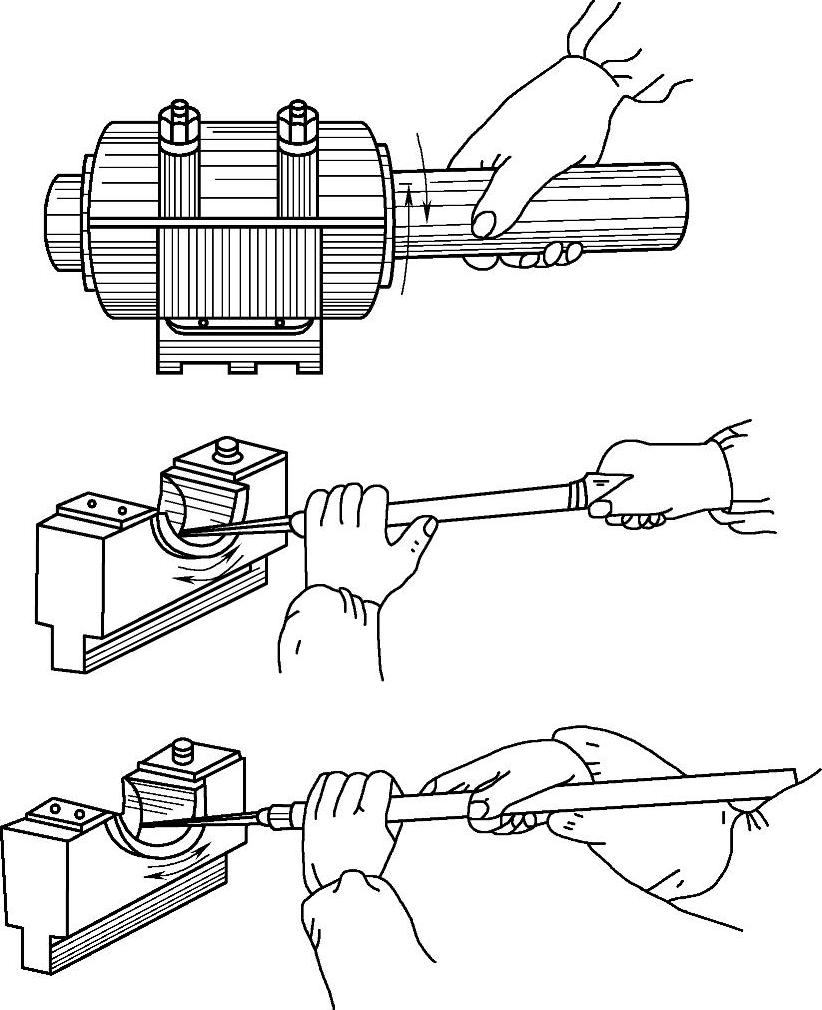

精磨:精磨刮刀需在油石上进行,操作时在油石上加适量的润滑油,一般可用机油。通常先磨出两平面,直至平面平整光洁,没有砂轮的刃磨痕迹为止,如图5-15a所示,注意要防止平面磨成弧形。精磨端面时,左手扶住刀柄,右手紧握刀身,使刮刀刀身中心线与油石平面基本垂直,略向前倾,前倾角度根据刮刀的角度不同而定,进行往返移动,向前推移要用力,拉回时刀身可略微提起一些,以免磨损切削刃,如图5-15b所示,如此反复,直到切削部分的形状和角度符合要求,刃口锋利为止。还可将刮刀上部靠在肩上,两手紧握刀身,向后拉动时刃磨切削刃,前移时将刮刀提起,如图5-15c所示,这种刃磨方法速度较慢,但容易掌握。

图5-14 粗磨刮刀

图5-15 精磨刮刀

②曲面刮刀的刃磨。

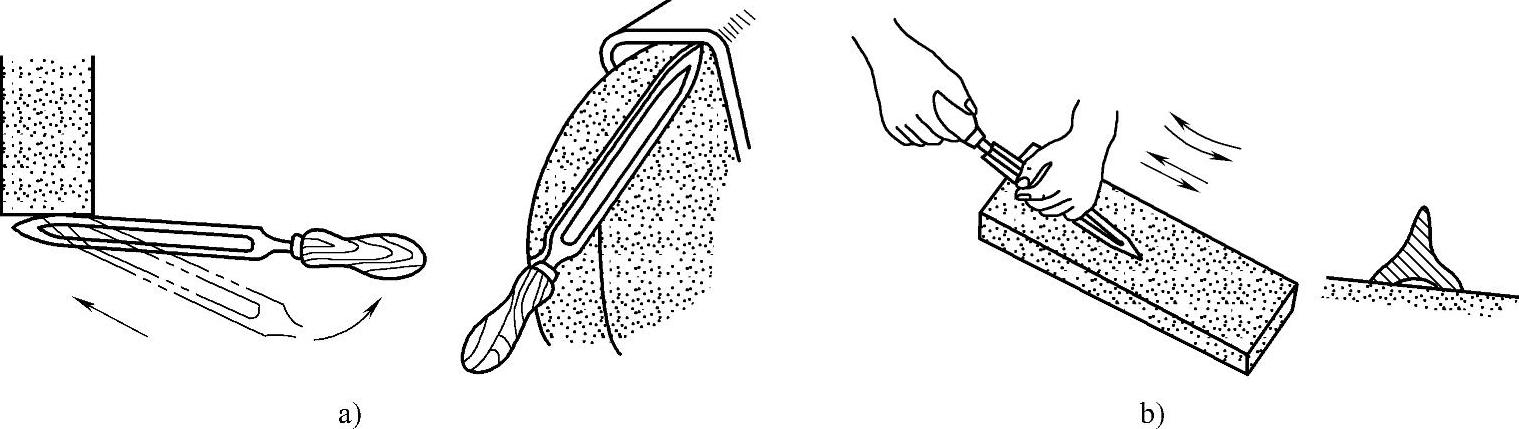

a.刃磨三角刮刀:三角刮刀只需要进行精磨,刃磨时握持住刮刀柄,使它按切削刃形状进行弧形摆动,同时在砂轮宽度上来回移动,基本成形后将刮刀调转,顺着砂轮外圆柱面进行修整,如图5-16a所示。

三角刮刀的切削刃全长都需要进行淬火,方法和要求同平面刮刀,淬火后要在油石上进行最后的精磨,如图5-16b所示,用右手握刀柄,左手轻压刀头部分,保持两切削刃的刃边同时与油石接触,顺着油石长度方向来回移动进行磨削,并按切削刃弧形进行摆动,直至切削刃锋利,表面光洁,无砂轮痕迹为止。

b.刃磨蛇头刮刀和柳叶刮刀:柳叶刮刀和蛇头刮刀两平面的粗、精磨方法与平面刮刀相同,刀头两圆弧面的刃磨方法与三角刮刀相似,如图5-17所示。

2.平面的刮削

平面刮削一般要经过粗刮、细刮、精刮和刮花四个过程。

①粗刮:用粗刮刀在刮削面上均匀地铲去一层较厚的金属,目的是去余量、去锈斑、去上道工序的刀痕。粗刮可采用连续推铲法,用力要恰当,保证刀迹连成长片,不可重复,直到研点数为2~3点时,结束粗刮。

②细刮:用细刮刀在刮削面上刮去稀疏的大块研点,以进一步改善不平现象。细刮可采用短刮法,使刀痕宽而短,一般刀痕宽为6mm左右,刮刀行程为5~10mm。刮削时要按一定的方向进行,每刮完一遍,要变换一下方向,以形成45°~60°的网纹,随着研点的增多,刀迹逐步缩短,直到研点数为12~15点时,结束细刮。

图5-16 刃磨三角刮刀

图5-17 刃磨蛇头刮刀

③精刮:用精刮刀仔细地刮削研点,以增加研点的数量,改善表面质量,使刮削面符合精度要求。精刮通常可采用点刮法,一般刀痕宽为4mm左右,刮刀行程为5mm左右,且刮面越窄小,精度要求越高,刀迹越短,力量越轻。精刮和细刮一样,每刮一遍,均须同向刮削,一般要与平面的边成一定角度,刮第二遍时应交叉刮削,以消除原方向的刀迹。精刮后研点数应大于20点。

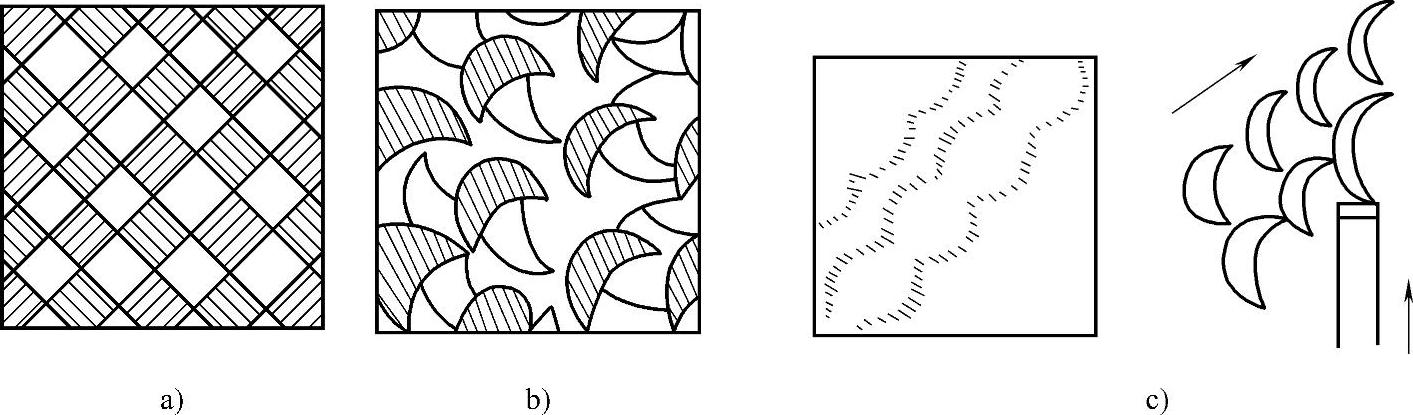

④刮花:在刮削面或机器外观表面上刮出装饰性花纹,既可以使刮削面美观,又可以改善润滑条件,同时也可根据花纹的磨损和消失情况来判断表面的磨损程度。图5-18所示为常用的几种花纹。

图5-18 刮花的花纹

a)斜花纹 b)鱼麟花纹 c)半月花纹

3.曲面的刮削

图5-19所示为刮削内圆柱面。曲面刮削的原理和平面刮削一样,只是曲面刮削使用的刀具和刀具的使用方法与平面刮削有所不同。

图5-19 曲面刮削

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。