某企业浇注的连铸板坯出现了大量的表面纵裂纹,特别是Q460C、JG590、D船、Q345B2、Q235BH等钢种的裂纹率明显超高,达到了2.31%,且有0.388%裂纹严重的板坯被判废,给生产带来很大影响。

1.纵裂纹的形成纵裂纹大部分集中在铸坯表面宽面的中部,长度不等,短则3~5mm,长则贯穿整支铸坯,有时可能部分交错,断断续续,如图6-23所示。研究表明,当结晶器中的初生坯壳厚度不均匀的时候,如果作用于宽面坯壳的热应力、组织应力和摩擦力过大,就易于在坯壳宽面较薄处产生裂纹,并且裂纹有可能在二次冷却水流量较大时造成强冷时扩大。

图6-23 连铸板坯表面纵裂纹形貌

2.影响因素分析

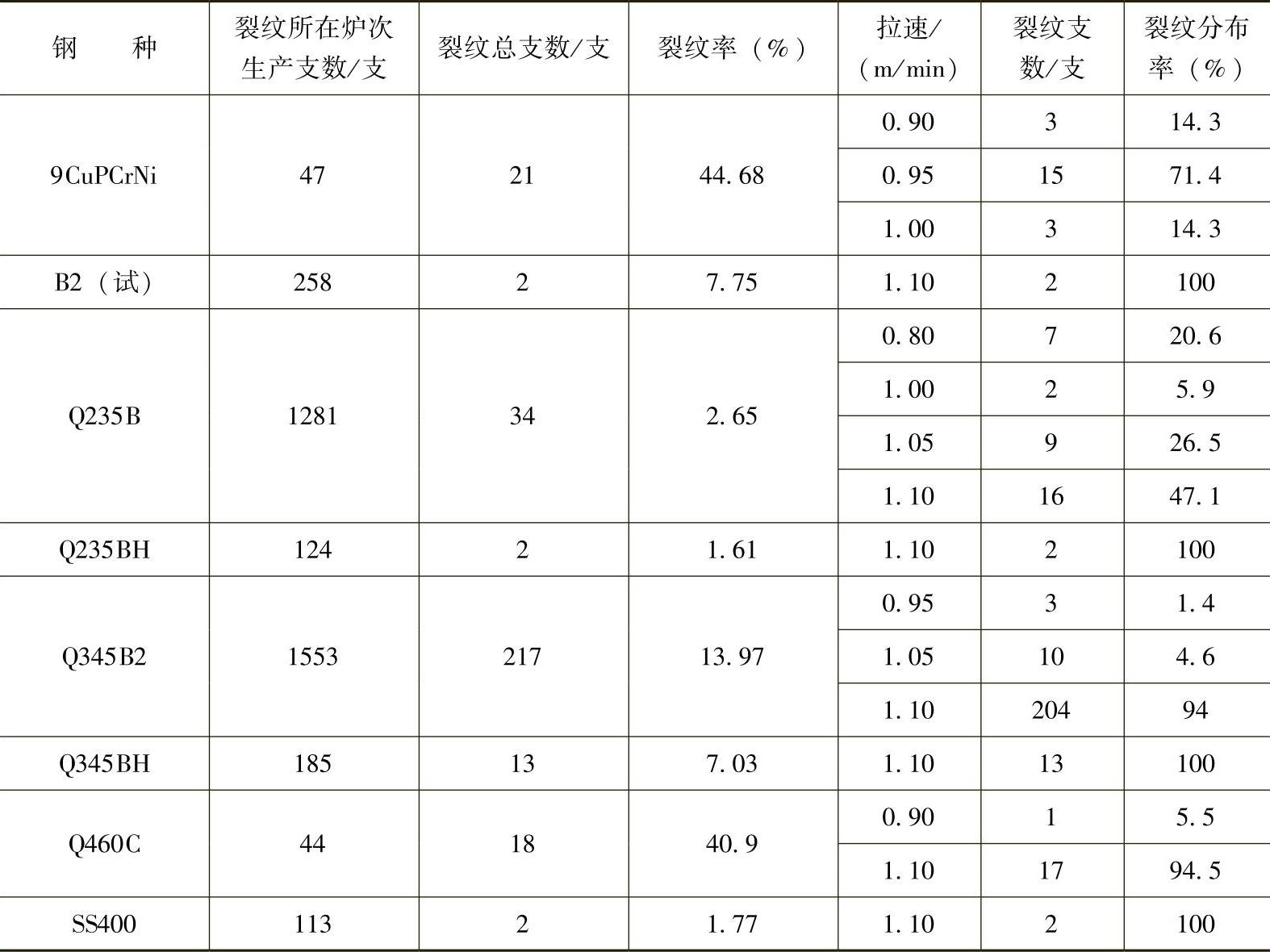

(1)化学成分的影响

1)碳含量的影响。根据板坯裂纹数据统计结果(见表6-3)分析:碳含量在0.12%~0.17%范围内,裂纹率最大。由铁碳相图可知,当碳含量在0.08%~0.20%时,凝固过程发生包晶反应并伴随δ→γ相变,产生较大的体积收缩,铸坯与结晶器壁之间产生空隙。此时导出热量较小,坯壳最薄,在表面形成凹陷,凹陷部位冷却和凝固速度比其他部位慢,造成初生坯壳厚度的不均匀。在热应力、摩擦力和钢液静压力等作用下,在凝固坯壳薄弱处产生裂纹,并且在二次冷却作用下裂纹加深和扩大。从数据统计结果看,碳含量在0.12%~0.17%范围内属于裂纹敏感区。

表6-3 碳含量对铸坯裂纹的影响

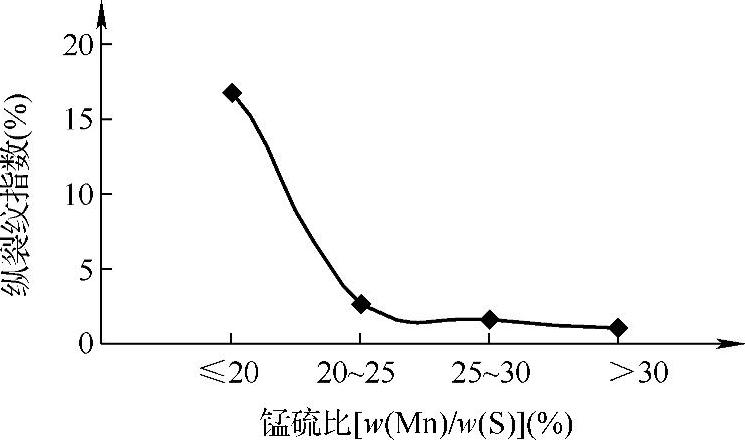

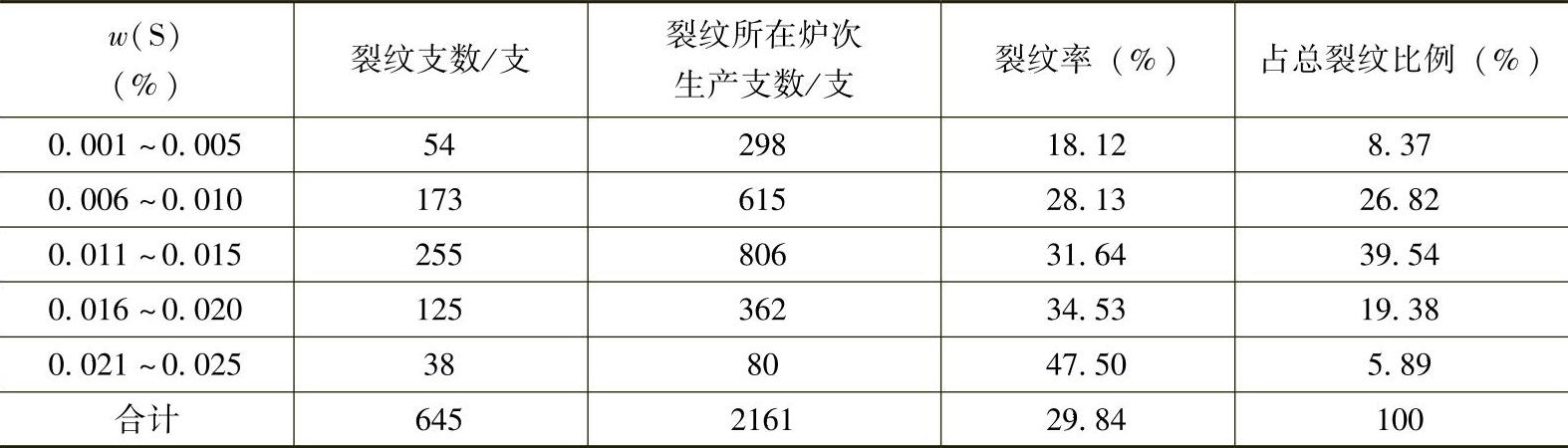

2)S含量的影响。由表6-4数据看出,随着S含量的不断增高,裂纹率也不断增大。因为S在钢中溶解度极小,与Fe形成FeS,FeS能与Fe形成低熔点(985℃)热脆性共晶体,并在晶界析出。S的含量越高,形成的坯壳承受的应力越小,S含量高的坯壳在热应力、摩擦力和钢液静压力等作用下容易形成裂纹。降低S含量也有利于提高锰硫比,因为足够的Mn可与S结合生成高温强度大的MnS。MnS以棒状形式分散在奥氏体基体中,可改善对裂纹的敏感性。锰硫比对铸坯纵裂纹的影响如图6-24所示。

图6-24 锰硫比对铸坯纵裂纹的影响

表6-4 S含量对铸坯裂纹的影响

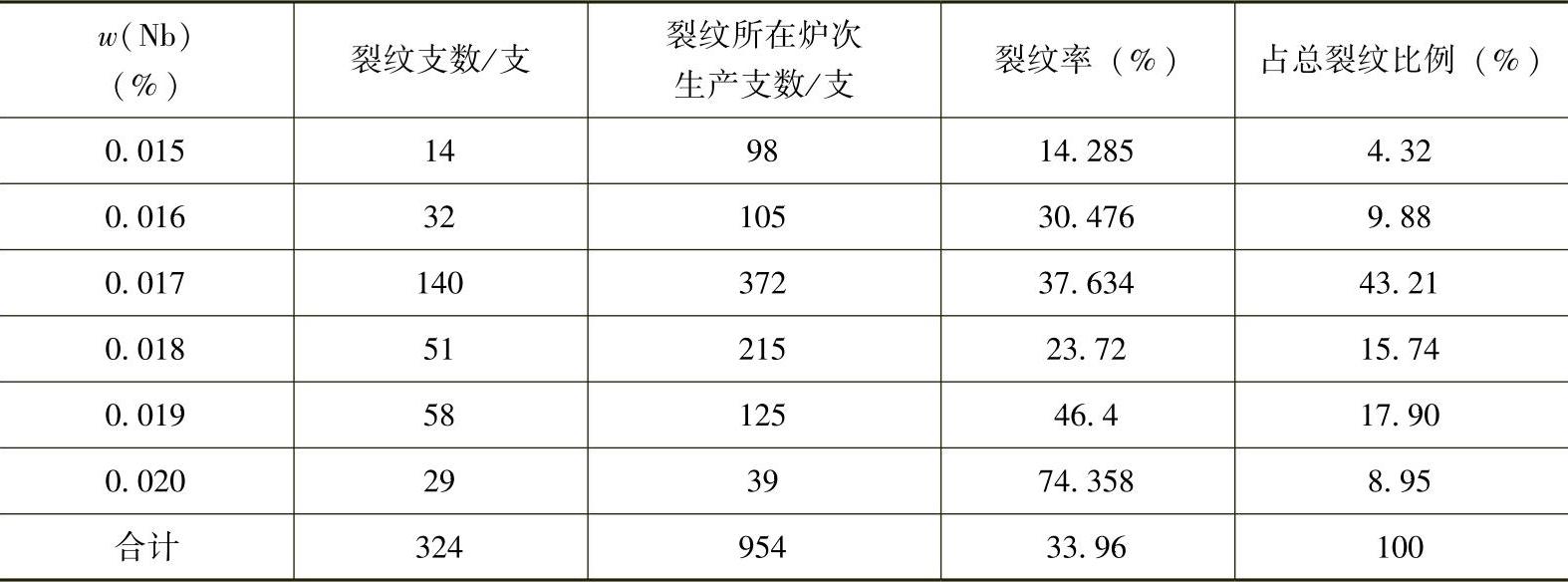

3)铌含量的影响。由表6-5数据看出,含铌钢液产生的裂纹率都比较高。如含铌的20R2、JG590、AH32、Q345BH、09CuPCrNi、Q345B2、Q460C等低合金钢种的裂纹率都很高。

表6-5 铌含量对铸坯裂纹的影响

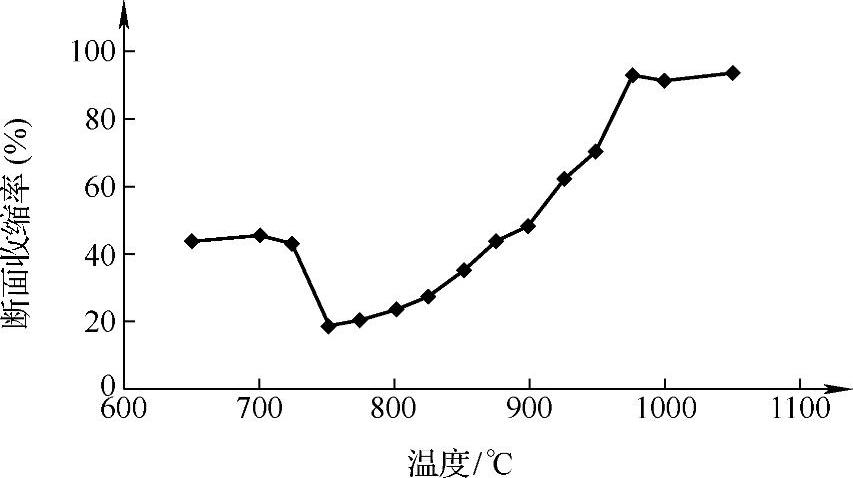

含铌钢的断面收缩率随温度的变化趋势,如图6-25所示。含铌钢在700~975℃断面收缩率的降低主要是由奥氏体低温区和奥氏体+铁素体高温区出现脆性造成的。在奥氏体低温区,含铌钢延塑性的降低主要与奥氏体晶界铌的析出有关:①铌的析出降低了界面结合能,在应力作用下,析出物容易与晶界脱离,形成孔洞,在晶界滑移的作用下,孔洞形成裂纹;②伴随着铌在晶界的析出,晶内也有铌析出,从而在晶界两侧形成薄且较软的无析出带,在应力作用下,沿该带出现应力集中,容易造成沿晶界开裂。在奥氏体+铁素体高温区出现的延塑性降低主要与先共析铁素体沿奥氏体晶界的析出有关。当有应力作用时,易集中于较软的铁素体网膜,导致铁素体网膜中生成孔洞,孔洞聚合长大,便会形成裂纹。

图6-25 含铌钢断面收缩率随温度的变化趋势

(2)工艺因素的影响

1)拉速的影响。由表6-6可以看出,在生产统计的309支裂纹铸坯中,有127支是在拉速变化的过程中产生的,占41.1%。从这组数据来看,拉速变化对裂纹的影响比较明显,说明由于钢液温度或其他原因造成拉速波动,也影响到裂纹的发生。铸机断面270mm×2100mm情况下,温度低、拉速快时,将降低保护渣的熔化速度,造成渣膜形成不均匀。所以要求钢包到达铸机的温度不能太低,最好钢包到站的温度至少大于液相线温度50℃。变速幅度快时,也造成渣膜厚度的变化。保持稳定的拉速,控制变速幅度的变化在±0.1m/min之内,可有效减少裂纹发生几率。这就要求钢包连续到达铸机的温度偏差不要超过10℃。(https://www.xing528.com)

表6-6 拉速对裂纹的影响

2)保护渣行为的影响。研究表明,保护渣熔融不充分,流入铸坯和结晶器的间隙不均匀,导致摩擦力变化,各处受力不同,容易产生纵裂纹。另外渣厚不均匀,会造成传热和摩擦力的不同,也易导致纵裂纹的产生。此外,保护渣液渣层厚度应控制在10~15mm,过厚会导致传热下降,过薄会导致摩擦力增大,易产生横裂纹。根据数据统计结果(见表6-7),渣耗偏低或偏高的炉次出现裂纹率高,渣耗为0.40~0.45kg/t时最佳。

表6-7 渣耗对裂纹的影响

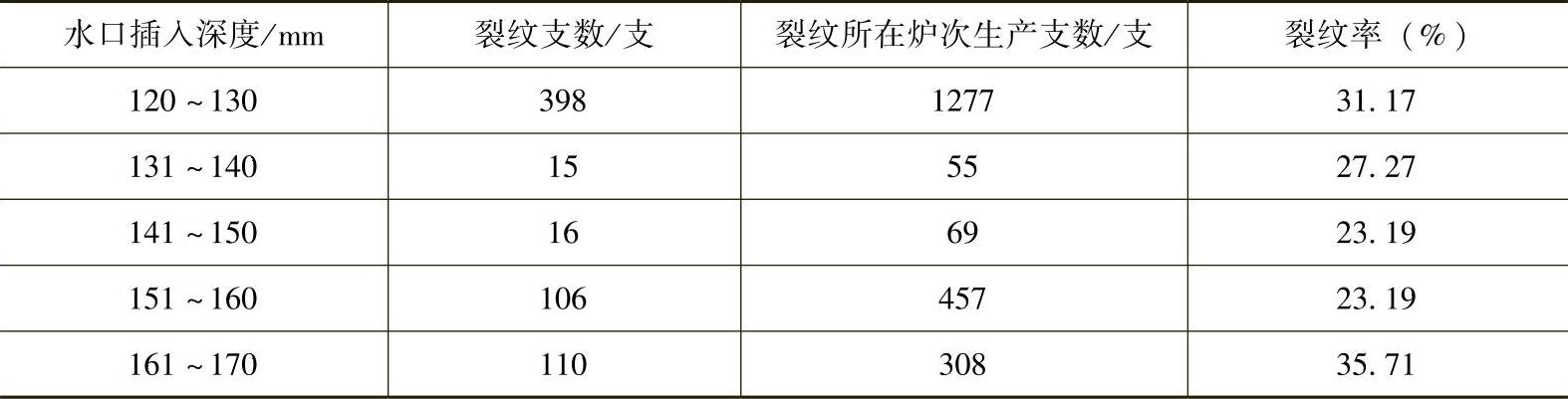

3)水口浸入深度的影响。水口浸入深度的不同将直接影响结晶器内流场的分布。由统计数据(见表6-8)看出,浸入水口浸入得浅或偏深时,铸坯的裂纹率都偏高。浸入深度在140~160mm时,裂纹率较其他位置低,说明结晶器内部流场较其他浸入深度更加稳定。

表6-8 水口浸入深度对裂纹的影响

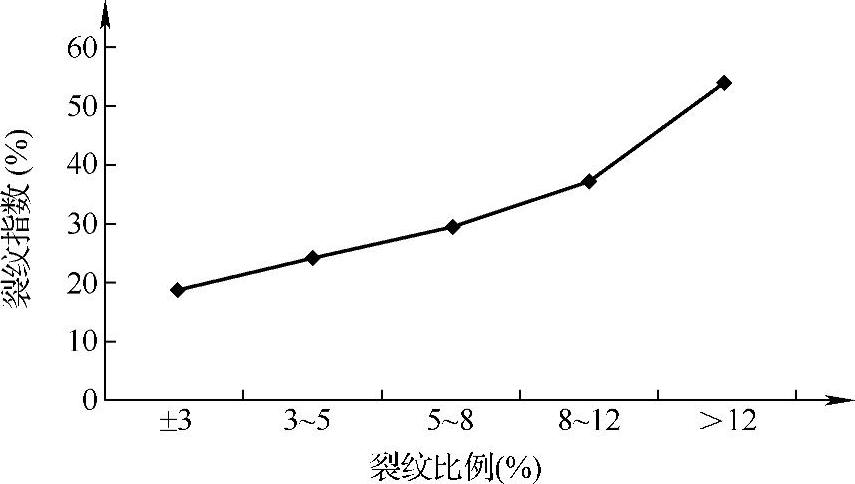

4)结晶器液面波动的影响。连铸机采用钴60自动控制液面系统,正常的波动范围在±3mm之内,但是在实际生产炉次当中,产生裂纹的炉次液面的波动范围均在±3mm之上,多的达到±5.9mm,如图6-26所示。分析认为,由于液面的大幅波动,破坏了液渣层的稳定性,影响了保护渣的融化和润滑,导致结晶器传热不均匀,从而引起裂纹的产生。

图6-26 液面波动对裂纹的影响

3.控制措施

1)提高终点碳含量,避开w(C)=0.12%~0.17%的裂纹敏感区,保持w(C)>0.17%。

2)降低钢液中S含量,避免FeS与Fe反应生成热脆性共晶体,同时提高w(Mn)/w(S)(一般大于25),也可以降低纵裂纹的产生几率。

3)对于加铌合金微调的钢种,根据需要铌含量控制得越低越好,最佳矫直温度控制在950℃以上。

4)改善温度制度,保证钢包到站温度高于液相线温度至少50℃,钢包连续到站温度偏差不要超过10℃,保证铸机在恒速下拉钢。

5)优化保护渣性能,保证液渣层厚度(10~15mm)及消耗量的稳定(0.42~0.47kg/t)。

6)保持结晶器内流畅稳定,浸入式水口的浸入深度保持在135~160mm范围内。

7)坚持结晶器液面的自动控制制度,当液面自动控制出现不稳时,及时改为手动浇注,保证液面波动在最小范围,波动范围控制在小于±3mm。

8)利用结晶器专家系统优化铸机参数。

采取以上措施后,板坯纵裂纹率控制在了0.19%以下,铸坯质量有了明显的改善。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。