钢铁的渗氮过程和其他化学热处理过程一样,包括渗剂中的反应、原子在渗剂中的扩散、相界面反应、被渗元素在铁中的扩散及扩散过程中氮化物的形成。

渗剂中的反应主要指渗剂分解出含有活性氮原子的物质,该物质通过渗剂中的扩散,输送至工件表面,参与界面反应,在界面反应中产生的活性氮被表面吸收,继而向内部扩散。使用最多的渗氮介质是氨气,在渗氮温度时,氨是亚稳定的,它发生如下分解反应:

2NH3 3H2+2[N](7-1)

3H2+2[N](7-1)

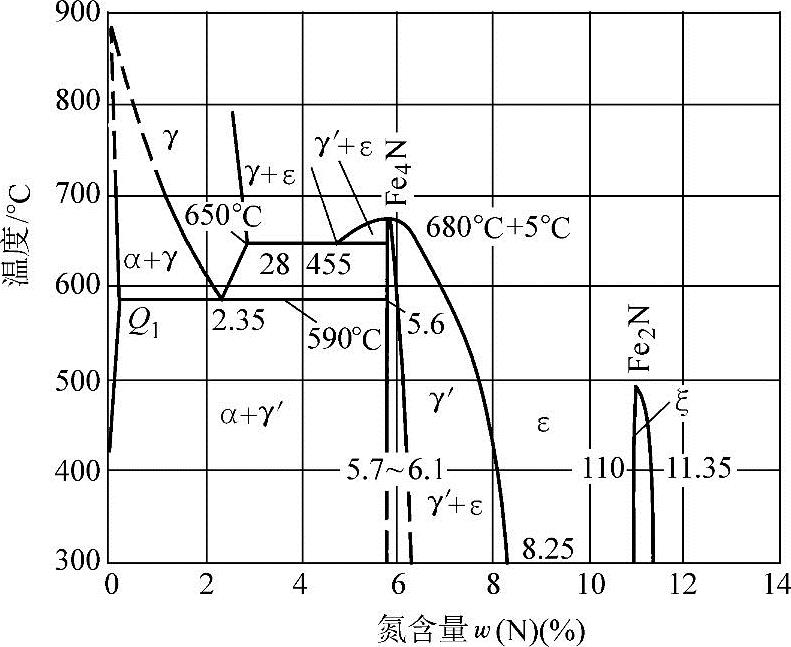

图7-1 铁氮相图

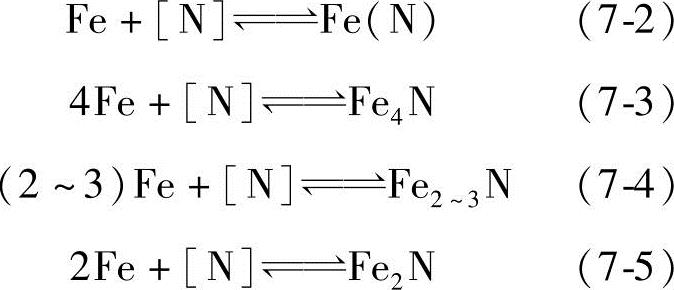

当活性氮原子遇到铁原子时则发生如下反应:

纯铁渗氮时,渗氮层中所有可能出现的相可以根据铁氮相图(见图7-1)进行分析。

纯铁渗氮层中各相的性质见表7-1。除表7-1中所列各项外,Fe-N系中可能出现含氮马氏体α′和介稳相α″。前者是渗氮后快冷的产物,呈体心正方点阵,硬度较高(可达650HV左右);α″氮化物的分子式为Fe16N2或Fe8N,呈体心正方点阵。

表7-1 纯铁渗氮层中各相的性质

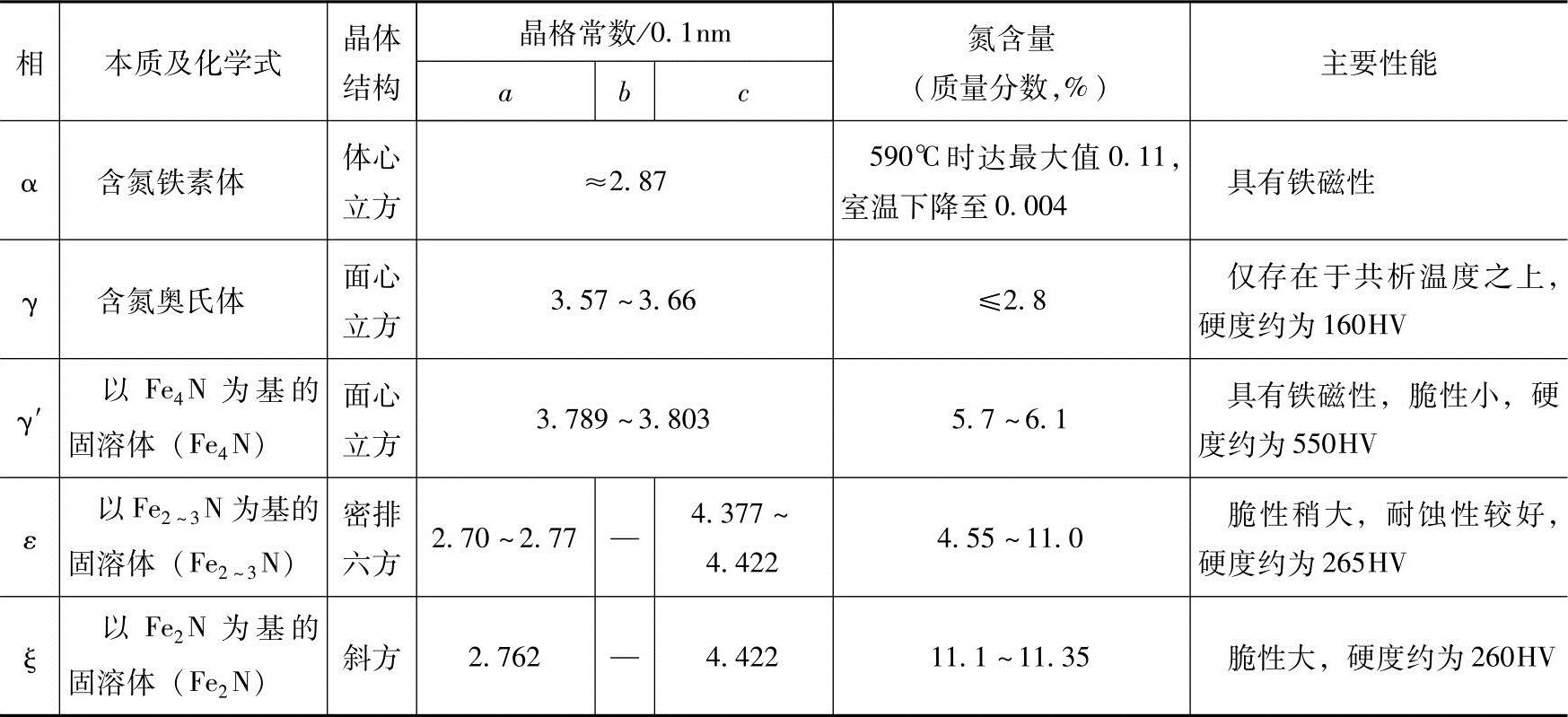

渗氮过程不同于渗碳,它是一个典型的反应扩散过程。依照铁氮相图,可得出不同温度下渗层中各相的形成顺序及各层的相组成物,见表7-2。(https://www.xing528.com)

表7-2 纯铁渗氮层中各相的形成顺序及平衡状态下各层的相组成物

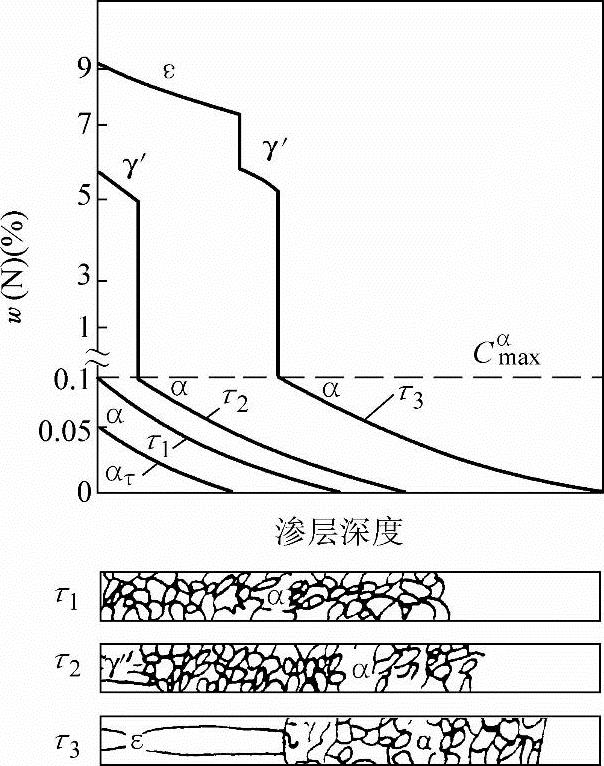

图7-2可说明渗氮层的形成过程。在渗氮初期的τ时刻,表层的α固溶体未被氮所饱和,渗氮层深度随时间增加而增加。随着气相中的氮不断渗入,使α达到饱和氮含量Cαmax,即τ1时刻。在τ1~τ2时间内,气相中的氮继续向工件内扩散而使α相过饱和,引发α→γ′反应,产生γ′相。渗氮时间延长,表面形成一层连续分布的γ′相,达到γ′中的过饱和极限后,表面开始形成氮含量更高的ε相。

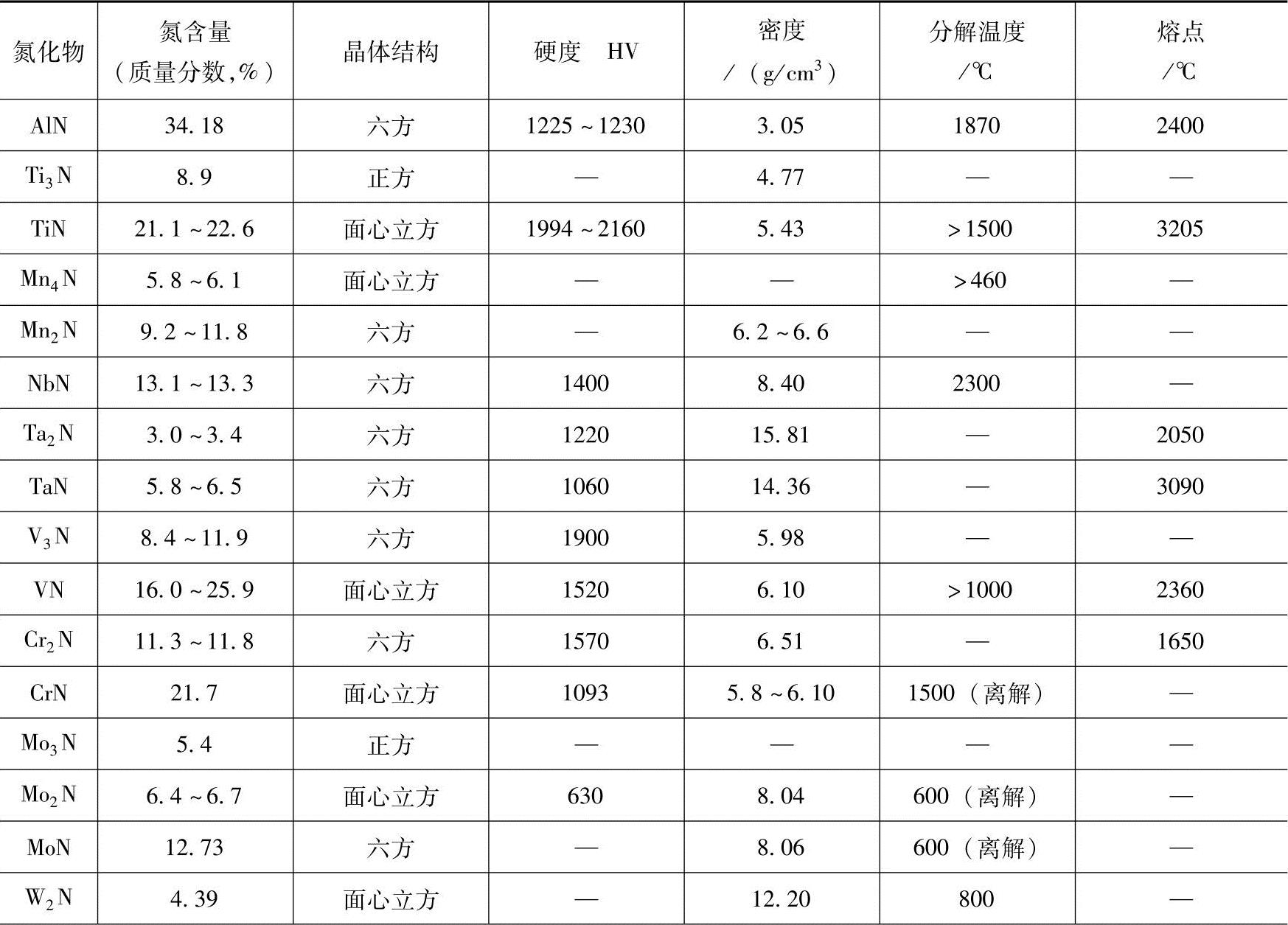

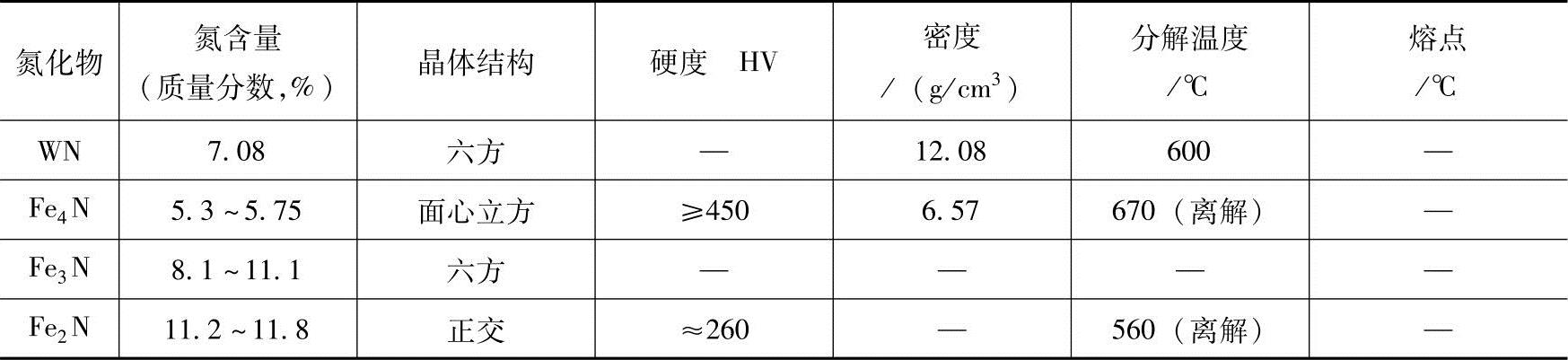

渗氮钢中加入合金元素将形成合金氮化物,不仅使渗层硬度和耐磨性提高,对渗层的深度也有明显的影响。有的合金元素可以加速渗层的形成;有的合金元素则减缓了渗层的形成速度,这些合金元素在钢中形成的合金氮化物对氮元素的渗入有阻碍作用。因此,高合金钢的化合物层和总渗层深度都比碳钢低。表7-3列出了渗氮钢中合金氮化物的晶体结构与基本特性。

图7-2 共析温度以下渗氮时氮含量与相组成的关系

低碳钢化合物层的硬度为300~600HV,中碳和高碳钢化合物层硬度为500~700HV,合金钢化合物层的硬度可达700~1100HV,高速钢化合物层的硬度高达1100~1300HV。

表7-3 渗氮钢中合金氮化物的晶体结构与基本特性

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。