1.并联双液阻控制系统的提出

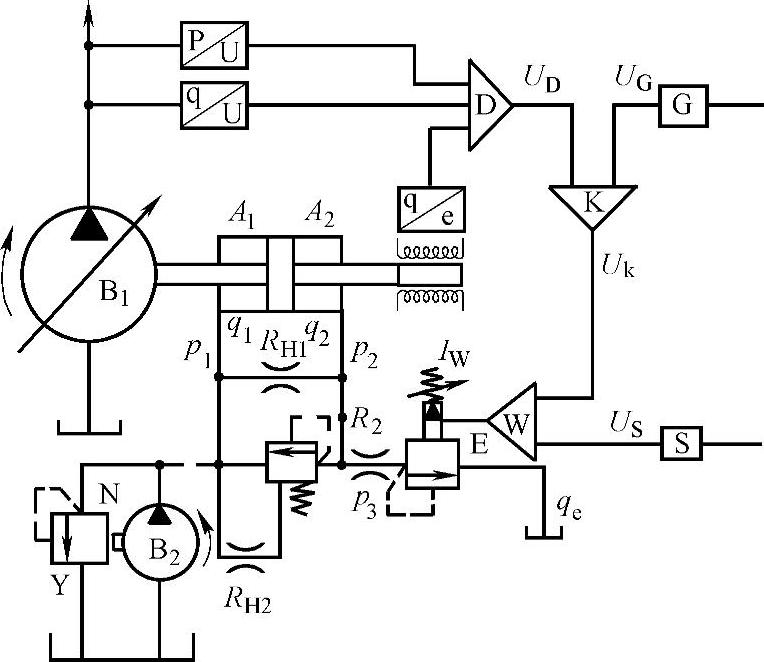

由于原系统的功率特点是各种工况下功率消耗不等,必然有的工况下能量不能充分利用。设想将系统改为各工况下功率消耗相等,能量便可以得到充分的利用。从图6-22上可以看出大部分流量是在变量缸活塞右行时通过R1,变量缸活塞左行时通过R1的很少,因此要做到等功率消耗必须降低变量缸活塞右行时通过R1的流量,使它与变量缸活塞左行时的小流量相等。通过液阻的流量取决于液阻的大小和液阻两端的压差这两个条件,而液阻两端的压差正是驱动变量缸的动力,是必不可少的。要降低变量缸活塞右行时通过R1的油液流量,只有加大液阻。为此,提出用两个液阻代替原来的一个液阻R1,变量缸活塞右行时高压差用个大液阻RH1限制流量通过,使它的流量被限制与变量缸活塞左行时的通过流量相等。变量缸活塞左行时用RH1和RH2并联成与R1等效的液阻,使其通过双液阻的流量等于原来变量缸活塞左行时通过R1的流量。这样用双液阻的组合匹配成变量缸活塞左右行等流量的系统,也就是等功率消耗。只是在变量缸活塞停止时,使用一个液阻RH1通过的流量小于右行时的流量,其剩余的部分油液从溢流阀流回油箱。在变量缸活塞左行时用双液阻,右行及停止时用单液阻,这个转换由设置在油路上的平衡阀自动进行切换。其原理图如图6-23所示。

图6-23 并联双液阻控制系统的原理图

2.双液阻的计算

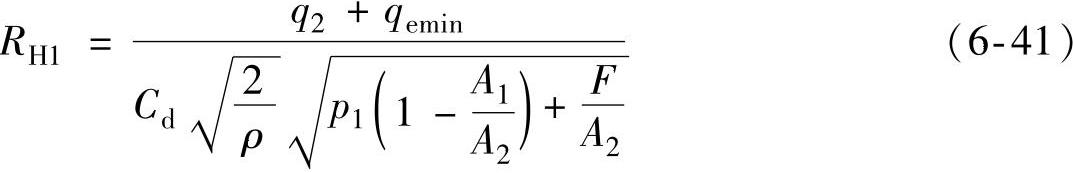

双液阻把变量缸活塞左、右行的流量匹配成流量相等并等于原系统左行的流量,所以计算液阻时按左行的流量计算。其左行的流量qT1L=q2+qemin,右行大压差用RH1单个液阻,即

左行时双液阻RH1+RH2,其中RH2为

(https://www.xing528.com)

(https://www.xing528.com)

3.节能分析

采用双液阻等功率消耗系统,泵的压力仍然保持原系统调定的数值,只是流量减少了。因此,所节省下来的流量与压力的乘积即为节约的功率,即

ΔP=[(q1+qT1R)-qT1L]p1 (6-43)

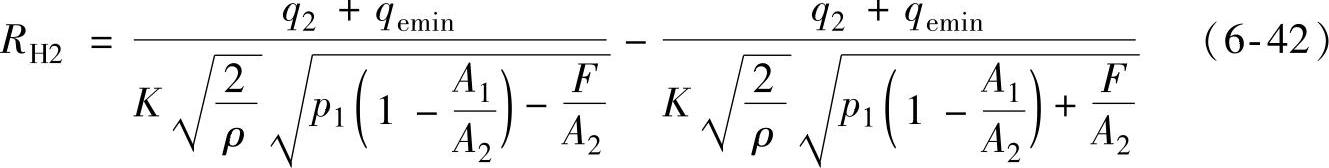

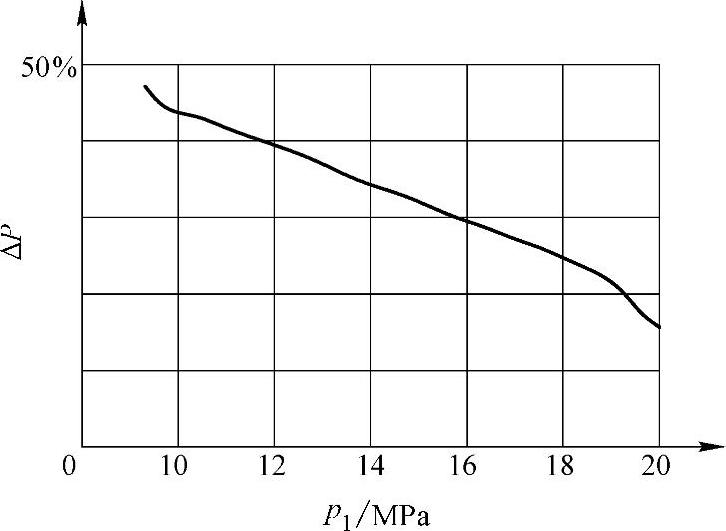

式(6-43)中略去q1,与原系统相比,节能率为

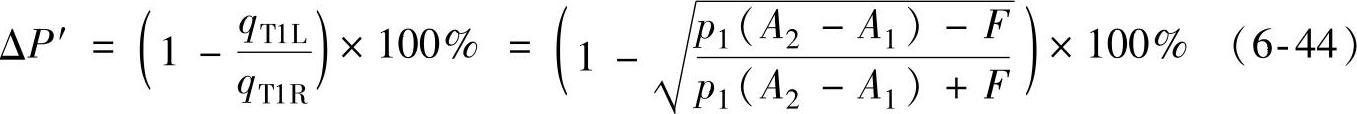

从式(6-44)中看出,只有p1是可调的参数,其余参数都是固定的。p1值越小节能的效果越好;p1值越大,节能效果就越差。如图6-24所示,在原来的系统中,控制一台流量为250L/min、压力为21MPa的变量泵B1,在生产实际中控制泵B2的容量为17kW。按原系统计算,控制泵B2的实际功率只用10kW左右,如果以同样的参数,将控制方式改为双液阻控制,可节能40%以上,节能效果是很可观的。

图6-24 双液阻等功率消耗系统液压泵的效率曲线图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。