1.氧化、氮化和蒸发

镁的化学性质极其活泼,镁比铝更容易与氧结合,在镁合金表面生成氧化镁(MgO)膜,熔点高(2500℃),密度大(3.2g/cm3)。MgO膜没有Al2O3膜致密,其多孔疏松、脆性大,而且阻碍焊缝成形,因此在焊前要采用化学方法或机械方法对镁合金表面进行清理。在焊接过程的高温条件下,熔池中易形成氧化镁夹渣,这些氧化镁夹渣熔点高,密度大,在熔池中以细小片状的固态夹渣形式存在,不仅严重阻碍焊缝形成,也会降低焊缝的力学性能。熔焊过程中熔池内产生的氧化膜需借助于气焊熔剂或电弧的阴极雾化作用加以去除。

当焊接保护欠佳时,在焊接高温下镁还易与空气中的氮生成氮化镁Mg3N2。氮化镁夹渣会导致焊缝金属的塑性降低,使接头变脆,应加强保护。由于镁的沸点低(约1100℃),在电弧高温下Mg易产生蒸发,造成环境污染。此外由于镁合金的热导率高,电弧气氛中没有隔绝氧的情况下还易引起镁的燃烧。因此焊接镁时,需要采取更加严格的保护措施,如需用气剂或氩气保护。

与焊接铝相似,镁焊接时易产生氢气孔,氢在镁中的溶解度随温度的降低而急剧减小,当氢的来源较多时,焊缝中出现气孔的倾向较大。镁合金焊缝中常见到连续气孔和密集气孔,防止措施是对焊件、焊丝进行严格清理,增强氩气保护效果。

镁及镁合金在没有隔绝氧的情况下焊接时,易燃烧,熔焊时需要惰性气体或焊剂保护。由于镁焊接时要求用大功率的热源(快速焊),当接头处温度过高时,母材会发生“过烧”现象。因此,焊接镁及镁合金时须控制焊接热输入。

对接接头间隙太大时在电弧前端容易出现烧穿,为此需要加入较多的填充焊丝,这时焊丝端部遮挡了电弧的阴极雾化和搅拌作用,夹渣不易排出。

2.热裂纹倾向

除Mg-Mn系合金外,大部分镁合金焊接性较差,焊接时有热裂纹倾向,容易产生焊接裂纹。影响镁合金焊接热裂纹的因素主要是焊接应力、元素偏析、低熔点共晶和晶粒粗化等。

镁及镁合金的线胀系数较大,约为钢的2倍、铝的1.2倍,因此焊接过程中易产生较大的焊接热应力和变形,也会加剧焊接接头热裂纹的产生。镁合金焊接过程中焊缝金属易产生结晶偏析,熔合区附近会产生过热,存在较严重的热裂纹倾向,这对于获得良好的焊接接头是不利的。镁与一些合金元素(如Cu、Al、Ni等)固溶并易形成低熔点共晶,如Mg-Cu共晶(熔点480℃)、Mg-Al共晶(熔点437℃)及Mg-Ni共晶(熔点508℃)等,这些共晶的脆性温度区间较宽,焊接时促使生成热裂纹。

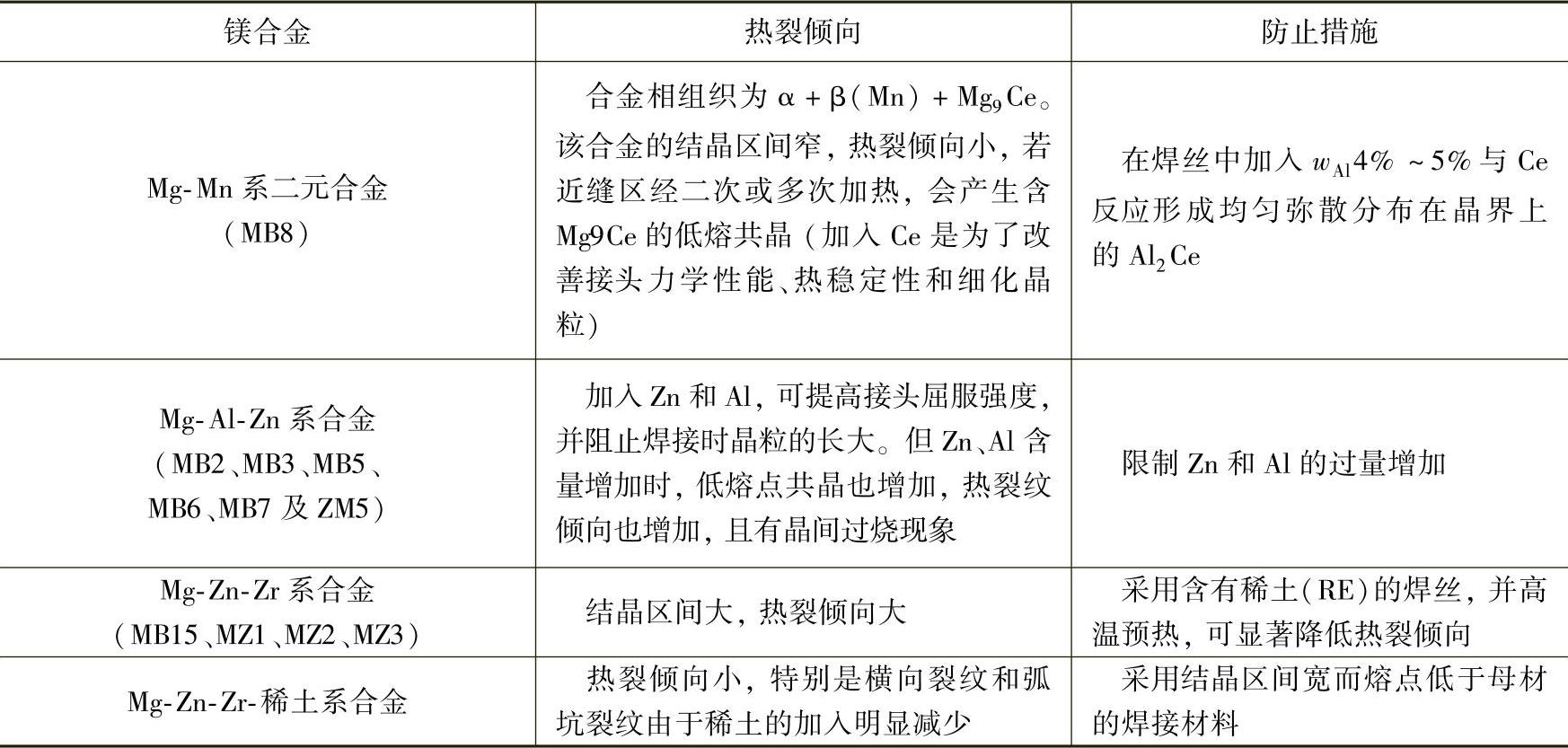

镁的熔点低,热导率高,焊接时较大的焊接热输入会导致焊缝及近缝区金属产生粗晶现象(过热、晶粒长大、结晶偏析等),从而降低接头的性能。晶粒粗化和结晶偏析也是引起焊接接头热裂纹倾向的原因。表11-18是各种镁合金的热裂倾向及防止措施。

表11-18镁合金的热裂倾向及防止措施

防止镁合金焊接热裂纹的措施是选用合适的焊缝填充金属,控制焊接热输入;对于大厚度或刚度较大的结构件,需对焊接件进行预热和焊后热处理。

Mg-Mn系合金(如MB8)具有很窄的结晶温度范围(645~651℃),热裂纹倾向小,焊接性良好。为了改善合金的力学性能、热稳定性及细化晶粒,一般在MB8镁合金中加入0.15%~0.35%(质量分数)的稀土元素Ce。MB8镁合金的金相组织由α+β(Mn)+Mg9Ce组成,近缝区常常析出Mg9Ce低熔点共晶,导致热裂纹产生。在焊丝中加入质量分数为4%~5%的Al夺取Ce,生成分布在晶界的Al2Ce,有利于提高合金的抗热裂性。(https://www.xing528.com)

Mg-Al-Zn系合金(如MB3)在镁中加入Al和Zn,可阻止焊接时晶粒长大。焊接Mg-Al-Zn系变形镁合金(如MB2、MB5、MB6、MB7)时,随着Al、Zn含量增加,结晶温度区间扩大,共晶数量增多。Zn加入合金中能提高强度、降低伸长率、增大合金的热裂纹敏感性,因此Zn含量高的镁合金对裂纹很敏感,焊接性较差。

Mg-Al-Zr系合金(如MB15)结晶温度范围大,焊接时热裂纹倾向大,焊接性较差。但若采用含稀土的合金焊丝,并焊前预热,热裂纹倾向可显著减小,特别是横向裂纹和弧坑裂纹倾向减小更为显著。因此焊接Mg-Al-Zr系镁合金,可选用结晶范围宽和熔点低于母材的Mg-Al-Zr-RE填充焊丝。

镁合金焊缝具有细化晶粒的特点,晶粒平均尺寸小;Al的质量分数超过1.5%的镁合金对应力腐蚀很敏感,焊后应消除残余应力。

3.气孔与烧穿

与焊接铝相似,镁及其合金焊接时易产生氢气孔,氢在镁中的溶解度随温度的降低急剧减小,当氢的来源越多时,焊缝中出现气孔的倾向越大。由于镁合金焊接时散热快,要求采用大功率的热源,当接头处温度过高时,镁合金母材会发生“过烧”现象,因此焊接镁及其合金时也须控制焊接热输入。防止气孔的措施主要是加强焊前对工件表面和焊丝的清理。

焊接热输入的大小与受热次数对镁合金接头的组织和性能有一定影响,因此应限制接头返修或补焊次数。同时应注意焊接方法、焊接材料及焊接工艺的变化会导致接头力学性能的差异。焊后退火对消除焊接应力及改善接头组织有利,但退火工艺必须兼顾工件的使用和技术要求。

在焊接镁合金薄件时,由于镁合金的熔点较低,而氧化镁膜的熔点很高,使得接头不易熔合,焊接操作时难以观察焊缝的熔化过程。随着焊接区温度的升高,镁合金熔池的颜色也没有显著变化,极易导致焊缝产生烧穿和塌陷等。

4.热输入对组织性能的影响

焊接热输入过大会使镁合金焊接接头的组织性能变坏。焊接镁合金时应采用大的焊接电流和较快的焊接速度,因为小电流焊接时易产生气孔,焊接速度慢会使热输入增大,易导致焊接区过热和热裂纹。

镁合金热影响区组织性能与焊接热输入之间有一定的对应关系。以MB2合金为例,热输入为5.36kJ/cm时,从焊缝金属到熔合区附近的热影响区是沿晶界均匀分布的细晶组织;当热输入增至6.99kJ/cm时,熔合区附近的晶粒开始粗化;当热输入继续增至14.07kJ/cm,晶间出现了粗大的金属间化合物,接头区组织和性能恶化。

多次加热对镁合金焊接区组织性能有不利的影响,如导致组织严重粗化、产生热裂纹,对接头的力学性能和耐蚀性等也有不利影响。

焊后热处理对消除焊接应力和改善接头的组织性能是有利的,但退火温度的选择须兼顾整个焊接构件的技术要求,保持材料的原始状态(如冷作硬化、淬火时效状态等)。以MB3合金用同质焊丝的焊接接头为例,退火前后的组织有很大的差别。未经退火的焊缝组织为均匀的等轴细晶粒,在晶界处有一定数量的低熔点金属间化合物。经过280℃、320℃、360℃退火(保温5h),并空冷后,金属间化合物相应减少,特别是360℃×5h退火处理的焊缝中金属间化合物几乎全部溶入固溶体中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。