铝及铝合金的化学活性和导热性强,表面易形成难熔氧化膜,焊接时易造成不熔合。由于氧化膜密度与铝的密度接近,易成为焊缝中的夹杂物。氧化膜可吸收较多水分而成为焊缝气孔的来源。铝及其合金的线胀系数大,焊接时易产生翘曲变形。

1.焊缝中的气孔

铝及铝合金熔焊时最常见的缺欠是焊缝气孔,特别是对于纯铝和防锈铝的焊接。

(1)形成气孔的原因 氢是铝及其合金熔焊时产生气孔的主要原因,氢的来源是弧柱气氛中的水分、焊接材料及母材所吸附的水分,其中焊丝及母材表面氧化膜吸附的水分对气孔有很大影响。

1)弧柱气氛中水分的影响。由弧柱气氛中水分分解而来的氢,溶入过热的熔融金属中,凝固时来不及析出成为焊缝气孔,这时所形成的气孔具有白亮内壁的特征。

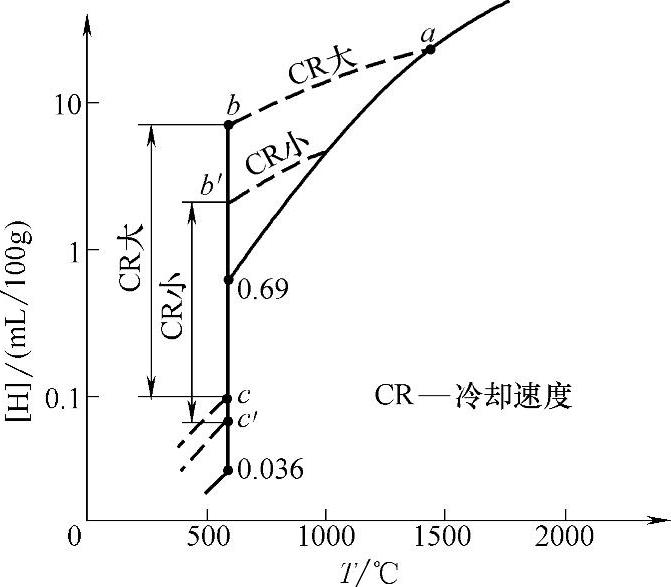

图11-2 氢在铝中的溶解度(pH2=101kPa)

弧柱气氛中的氢之所以能使焊缝形成气孔,与它在铝中的溶解度变化有关。由图11-2可见,平衡条件下氢的溶解度沿图中的实线变化,凝固时可从0.69mL/100g突降到0.036mL/100g,相差约20倍(在钢中相差不到2倍),这是氢易使铝焊缝产生气孔的重要原因之一。铝的导热性很好,在同样的工艺条件下,铝熔合区的冷却速度为高强度钢焊接时的4~7倍,不利于气泡浮出,易于促使形成气孔。

同样的焊接条件下,纯铝对气氛中的水分较敏感,纯铝焊缝产生气孔的倾向要大些。Al-Mg合金Mg含量增高,氢的溶解度和引起气孔的临界氢分压pH2随之增大,因而对气氛中的水分不太敏感。

不同的焊接方法对弧柱气氛中水分的敏感性也不同。TIG焊或MIG焊时氢的吸收速率和吸氢量有明显差别。MIG焊时,焊丝以细小熔滴形式通过弧柱落入熔池,由于弧柱温度高,熔滴金属易于吸收氢;TIG焊时,熔池金属与气体氢反应,表面积小和熔池温度低于弧柱温度,吸收氢的条件不如MIG焊。同时,MIG焊的熔深一般大于TIG焊的熔深,不利于气泡的浮出。所以MIG焊时焊缝气孔倾向比TIG焊时大。

2)氧化膜中水分的影响。正常的焊接条件下对气氛中的水分已严格限制,这时焊丝或工件氧化膜中吸附的水分是生成焊缝气孔的主要原因。氧化膜不致密、吸水性强的铝合金(如Al-Mg合金),比氧化膜致密的纯铝具有更大的气孔倾向。因为Al-Mg合金的氧化膜由Al2O3和MgO构成,MgO越多形成的氧化膜越不致密,更易于吸附水分;纯铝的氧化膜只由Al2O3构成,比较致密,相对来说吸水性要小。Al-Li合金的氧化膜更易吸收水分而促使产生气孔。

铝焊丝表面氧化膜的清理对焊缝含氢量的影响很大,若是Al-Mg合金焊丝,影响将更显著。MIG焊由于熔深大,坡口端部的氧化膜能迅速熔化,有利于氧化膜中水分的排除,氧化膜对焊缝气孔的影响小得多。

TIG焊时,在熔透不足的情况下,母材坡口根部未除净的氧化膜所吸附的水分是产生焊缝气孔的主要原因。形成熔池时,如果坡口附近的氧化膜未完全熔化而残存下来,氧化膜中的水分因受热而分解出氢,并在氧化膜上萌生气泡;由于气泡附着在残留氧化膜上,不易脱离浮出,常造成集中的大气孔。坡口端部氧化膜引起的气孔常沿着熔合区坡口边缘分布,内壁呈氧化色。由于Al-Mg合金比纯铝更易于形成疏松而吸水性强的厚氧化膜,所以Al-Mg合金比纯铝更易产生这种集中的氧化膜气孔。因此,焊接Al-Mg合金时,焊前须仔细清除坡口端部的氧化膜。

Al-Li合金焊缝中的气孔倾向比常规铝合金更为严重。这是由于Li元素的活性以及合金表面在高温时形成的表面层造成的。表面层中Li2O、LiOH、Li2CO3、Li3N等化合物是使气孔增加的原因。这些化合物在合金表面易吸附环境中的水分,焊接时导致氢进入熔池。

(2)防止焊缝形成气孔的途径 防止焊缝中形成气孔可从两方面着手。一是限制氢溶入熔融金属,减少氢的来源,或减少氢与熔融金属作用的时间;二是促使氢自熔池逸出,即在熔池凝固之前改善冷却条件使氢以气泡形式及时排出。

1)减少氢的来源。限制焊接材料(如焊丝、保护气体)含水量,焊接材料使用前要进行干燥处理,氩气管路要保持干燥。氩气中的含水量小于0.08%(质量分数)时不易形成气孔。

焊前采用化学方法或机械方法清除焊丝及母材表面的氧化膜。化学清洗有脱脂去油和去除氧化膜两个步骤,铝合金化学清洗溶液及处理方法示例见表11-3。清洗后到焊前的间隔时间对气孔也有影响,间隔时间延长,焊丝或母材吸附的水分增多。化学清洗后一般要求尽快进行焊接。对于大型构件,清洗后不能立即焊接时,施焊前应用刮刀刮削坡口端面并及时施焊。

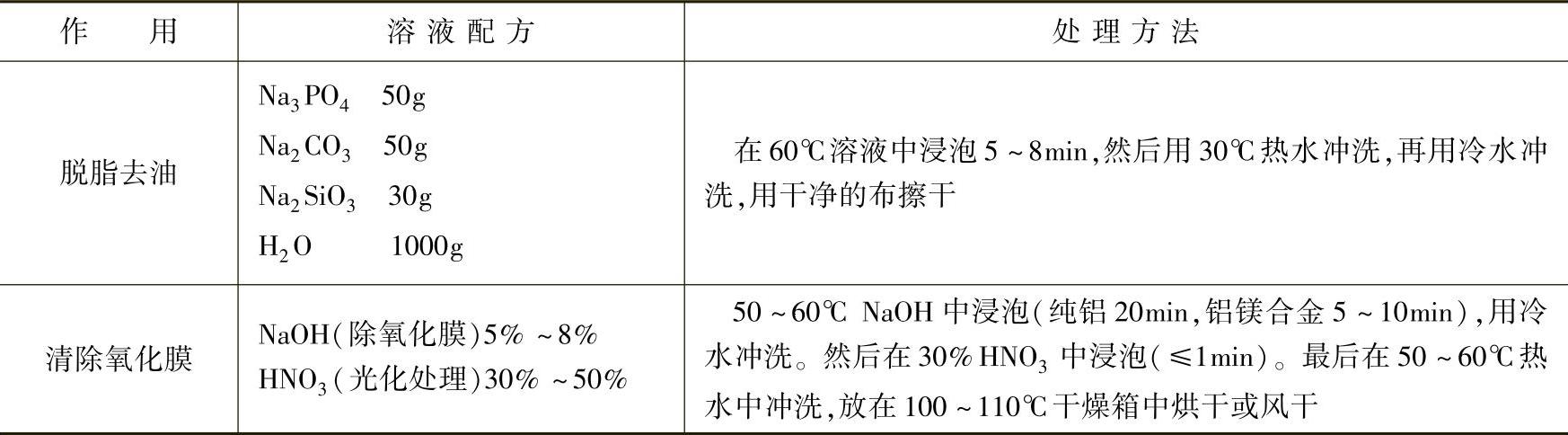

表11-3铝合金化学清洗溶液及处理方法示例

正反面全面保护,配以坡口刮削是有效防止气孔的措施。背面吹惰性气体也有助于减少气孔。将坡口下端根部刮去一个倒角(成为倒V形小坡口),对防止根部氧化膜引起的气孔很有效。MIG焊时,采用粗直径焊丝,比用细直径焊丝时的气孔倾向小,这是由于焊丝及熔滴比表面积降低所致。

2)控制焊接工艺。焊接工艺对气孔的影响可归结为对熔池高温存在时间的影响,也就是对氢溶入和析出时间的影响。焊接参数选择不当时,造成氢的溶入量多而又不利于逸出时,气孔倾向势必增大。TIG焊时,采用大焊接电流配合较高的焊接速度对减少气孔较为有利。焊接电流不够大,焊接速度又较快时,根部氧化膜不易熔掉,气体不易排出,气孔倾向增大。

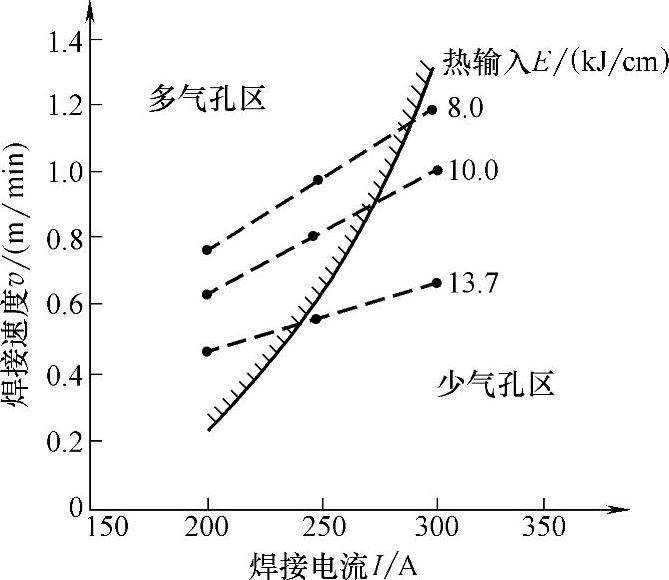

MIG焊时,焊丝氧化膜的影响更明显,减少熔池存在时间难以防止焊丝氧化膜分解出的氢向熔池侵入,因此希望增大熔池存在时间以利气泡逸出。从图11-3MIG焊时焊缝气孔倾向与焊接参数的关系可见,降低焊接速度和提高热输入,有利于减少焊缝中的气孔。薄板焊接时,焊接热输入的增大可以减少焊缝中的气体含量;但中厚板焊接时,由于接头冷却速度较大,热输入增大后的影响并不明显。T形接头的冷却速度约为对接接头的1.5倍,在同样的热输入条件下,薄板对接接头的焊缝气体含量比T形接头高得多。因此,MIG焊条件下,接头冷却条件对焊缝气孔有明显的影响,必要时可采取预热来降低接头冷却速度,以利气体逸出,这对减少焊缝气孔有一定好处。

当电弧能量减小时,气孔可降低到最小值;但随后电弧能量继续减小时,气孔又缓慢增加。改变弧柱气氛的性质,对焊缝气孔倾向也有影响。例如,在Ar中加入少量CO2或O2等氧化性气体,使氢发生氧化而减小氢分压,能减少气孔的生成。但是CO2或O2的含量要适当控制,含量少时无效果,过多时又会使焊缝表面氧化严重而发黑。

2.焊接热裂纹

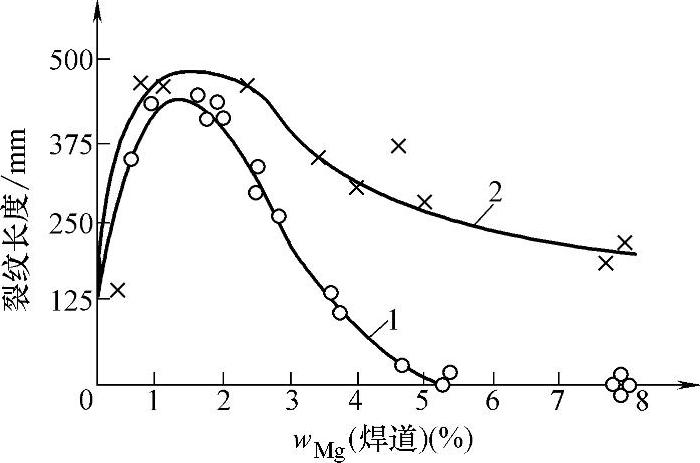

(1)铝合金焊接热裂纹的特点 铝合金焊接时的热裂纹主要是焊缝凝固裂纹和近缝区液化裂纹。铝合金属于共晶型合金,最大裂纹倾向与合金的“最大凝固温度区间”相对应。但是,由于相图与实际情况有较大出入,例如,T形角接头Al-Mg合金焊缝裂纹倾向最大的成分Xm是在wMg为2%附近(见图11-4),并不是凝固温度区间最大(wMg15.36%)的合金。

图11-3 MIG焊时焊缝气孔倾向与焊接参数的关系(板Al-Mg2.5%,焊丝Al-Mg 3.5%)

图11-4 Al-Mg合金焊缝凝固裂纹与Mg的关系(T形角接接头)

1—连续焊道 2—断续焊道

裂纹倾向最大时的合金组元Xm小于它在合金中的极限溶解度,例如Al-Mg合金的Xm约2%;Al-Zn合金的Xm中wzn为10%~12%;Al-Si合金的Xm中wsi约为0.7%;Al-Cu合金的Xm中wCu约为2%等。这是由于焊接加热和冷却过程很快,在不平衡的凝固条件下固相线向左下方移动。固-液相之间的扩散来不及进行,先凝固的固相中合金元素含量少,而液相中却含有较多的合金元素,以致可在较小的平均浓度下就出现共晶。例如在80~100℃/s冷却速度下,Al-Cu合金的固相线向左下方移动,极限溶解度的成分为wCu0.2%Cu(而不是原来的5.65%),共晶温度降低到525℃(原来是548℃)。合金中存在其他元素或杂质时,可能形成三元共晶,其熔点比二元共晶更低一些,凝固温度区间也更大一些。

易熔共晶的存在是铝合金焊缝产生凝固裂纹的原因之一。关于易熔共晶的作用,不仅要看其熔点高低,更要看它对界面能的影响。易熔共晶成薄膜状展开于晶界时,会增大合金的热裂倾向;若成球状聚集在晶粒间时,合金的热裂倾向小。

近缝区液化裂纹同焊缝凝固裂纹一样,也与晶间易熔共晶有联系,但这种易熔共晶夹层并非晶间原已存在的,而是在焊接加热条件下因偏析而形成的,所以称为晶间液化裂纹。铝合金的线胀系数比钢约大1倍,在拘束条件下焊接时易产生较大的焊接应力,也是促使铝合金具有较大裂纹倾向的原因之一。

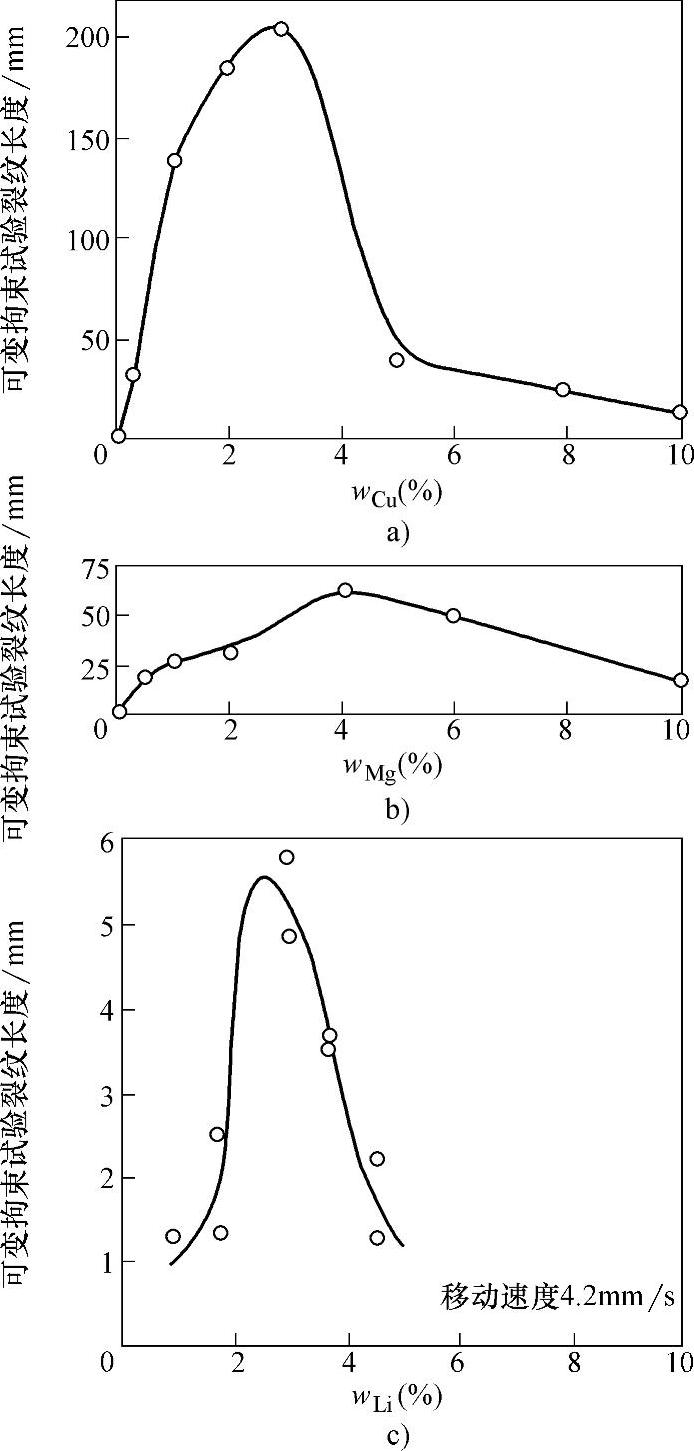

图11-5 铝中加入不同合金元素对焊接热裂纹的影响

Al-Li合金焊接时的热裂纹主要为凝固裂纹,与金属的凝固温度区间以及该区间内的塑性有关。在Al-Li合金中,Li对焊接热裂纹敏感性的影响如图11-5所示。当Li的质量分数为2.6%时热裂纹敏感性最大。其他元素对Al-Li合金的热裂纹倾向也有影响,例如从Cu、Mg与Al形成二元合金时的热裂纹倾向看,Cu的影响比Mg大得多,如图11-5a、b所示。因此,中强度的Al-Li-Mg合金的热裂纹倾向并不大。相反,一些高强度的Al-Li-Cu和Al-Li-Cu-Mg合金,其热裂纹敏感性成为焊接这些Al-Li合金的主要问题。

(2)防止焊接热裂纹的途径 解决热裂纹的途径主要是通过填充材料改变焊缝的合金成分,细化晶粒,控制低熔点共晶的数量和分布,以及控制焊接热输入等。母材的合金系对焊接热裂纹有重要的影响。获得无裂纹的铝合金接头并同时保证使用性能要求是很困难的。例如,硬铝和超硬铝就属于这种情况。对于纯铝、铝镁合金等,有时也存在焊接裂纹问题。焊缝金属的凝固裂纹主要通过合理确定焊缝的合金成分,并配合适当的焊接工艺进行控制。

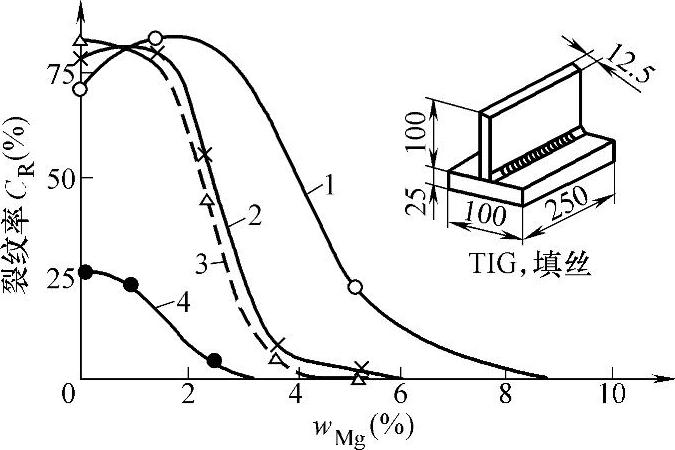

1)合金系的影响。加入Cu、Mn、Si、Mg、Zn等合金元素可获得不同性能的铝合金。调整焊缝合金系的着眼点,从抗裂角度考虑,在于控制适量的易熔共晶并缩小结晶温度区间。由于铝合金为共晶型合金,少量易熔共晶会增大凝固裂纹倾向,一般是使主合金元素含量超过Xm,以便产生“愈合”作用。从图11-6可见,不同的防锈铝TIG焊时,填送不同的焊丝以获得不同Mg含量的焊缝,具有不同的抗裂性。Al-Mg合金焊接时,采用Mg的质量分数超过3.5%的焊丝为好。而3A21(Al-Mn)合金采用Al-Mg合金焊丝并不理想,Mg含量不足,当焊丝中Mg的质量分数超过8%时,才能改善3A21焊缝的抗裂性。

裂纹倾向大的硬铝类高强铝合金,在原合金系中进行成分调整以改善抗裂性成效不大,不得不采用含Si质量分数为5%的Al-Si合金焊丝(ER4043)。因为可形成较多的易熔共晶,流动性好,具有很好的“愈合”作用,有很高的抗裂性,但强度和塑性不能达到母材的水平。

图11-6 焊丝成分(质量分数)对不同母材焊缝热裂倾向的影响

1—3A21 2—Al-Mg2.5% 3—Al-Mg 3.5% 4—Al-Mg 5.2%

Al-Cu系2A16合金是为了改善焊接性而设计的硬铝合金。Mg可降低Al-Cu合金中Cu的溶解度,促使增大脆性温度区间。为此取消Al-Cu-Mg(硬铝)中的Mg,添加少量Mn(wMn<1%),得到Al-Cu-Mn合金(2A16)。Cu的质量分数为6%~7%正处在裂纹倾向不大的区域。由于Mn提高再结晶温度和改善热强性,所以Al-Cu-Mn合金也可作为耐热铝合金应用。为了细化晶粒,加入质量分数为0.1%~0.2%的Ti是有效的。wFe>0.3%时,降低强度和塑性;wSi>0.2%时,增大裂纹倾向。Si、Mg同时存在时,裂纹倾向更为严重;因Cu与Mg不能共存,Mg含量越少越好,一般限制wMg<0.05%。

超硬铝的焊接性差,尤其在熔焊时易产生裂纹,接头强度远低于母材。其中Cu的影响最大,在Al-Zn 6%-Mg 2.5%(质量分数,下同)中只加入质量分数为0.2%的Cu即可引起焊接裂纹。

为改善超硬铝的焊接性,发展了Al-Zn-Mg系合金。它是在Al-Zn-Mg-Cu系基础上取消Cu,稍许降低强度而获得良好焊接性的一种时效强化铝合金。Al-Zn-Mg合金焊接裂纹倾向小,焊后仅靠自然时效,接头强度即可回复到母材的水平。合金的强度决定于Mg及Zn的含量。Zn及Mg增多时,强度增高但耐蚀性下降。Al-Zn-Mg系合金所用焊丝不允许含有Cu,且应提高Mg含量,同时要求Mg>Zn。

大部分高强铝合金焊丝中几乎都有Ti、Zr、V、B等微量元素,一般是作为变质剂加入的,可以细化晶粒而且改善塑性、韧性,并可显著提高抗裂性。

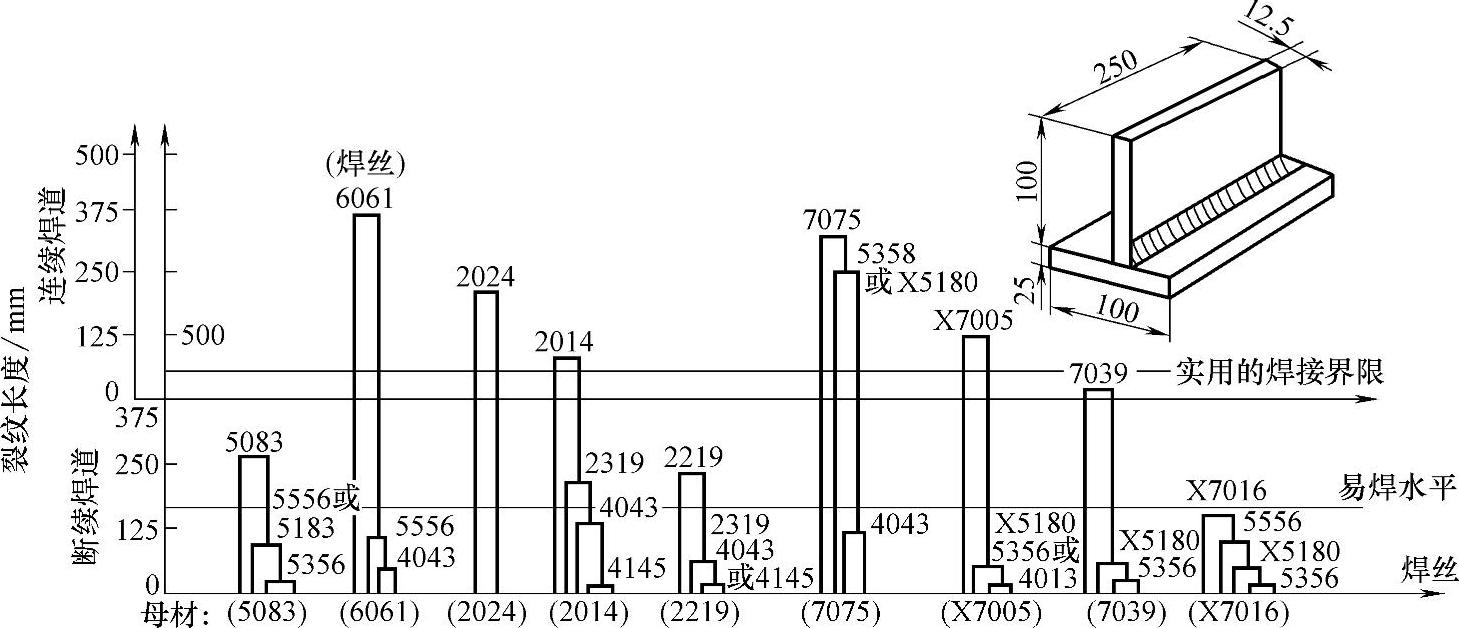

2)焊丝成分的影响。不同的母材配合不同的焊丝T形接头试样TIG焊的裂纹倾向如图11-7所示。采用与母材成分相同的焊丝时,具有较大的裂纹倾向。采用Al-Si5%焊丝(ER4043)和Al-Mg5%焊丝(ER5356)的抗裂性较好。(https://www.xing528.com)

Al-Zn-Mg合金专用焊丝X5180(Al-Mg 4%-Zn 2%-Zr 0.15%)具有良好的抗裂性。从图11-7可见,因易熔共晶数量多而有很好“愈合”作用的焊丝“4145”,抗裂性比焊丝“4043”更好。Al-Cu系硬铝2219采用焊丝2319焊接具有满意的抗裂性。

图11-7 母材与焊丝组合的抗热裂性试验(刚性T形接头;TIG)(括号中数字为母材代号,无括号的数字为焊丝代号)

3)焊接参数的影响。焊接参数主要影响焊缝凝固后的组织,也影响凝固过程中的应力变化,因而影响裂纹的产生。采用热能集中的焊接方法,可防止形成方向性强的粗大柱状晶,从而改善抗裂性。减小热输入可减少熔池过热,有利于改善抗裂性。焊接速度的提高,促使增大焊接接头的应力,增大热裂倾向。大部分铝合金的裂纹倾向都较大,即使采用合理的焊丝,在熔合比大时裂纹倾向也会增大。因此增大焊接电流是不利的,而且应避免断续焊接。

3.焊接接头的力学性能

(1)熔焊接头的软化 非时效强化铝合金(如Al-Mg合金)在退火状态下焊接时,接头与母材是等强的;在冷作硬化状态下焊接时,接头强度低于母材,表明在冷作状态下焊接时接头有软化现象。时效强化铝合金无论是在退火还是在时效状态下焊接,焊后不经热处理,接头强度均低于母材。特别是在时效状态下焊接的硬铝,即使焊后经人工时效处理,接头强度系数(即接头强度与母材强度之比的百分数)也未超过60%。

Al-Zn-Mg合金的接头强度与焊后自然时效的时间长短有关,焊后仅增长自然时效的时间,接头强度即可提高到接近母材的水平。其他时效强化铝合金焊后不论是否经过时效处理,接头强度均未能达到母材的水平。

铝合金焊接时的不等强性表明焊接区发生了软化。这是焊接沉淀强化铝合金时普遍存在的问题。铝合金强度越高,接头软化问题越突出,铝锂合金也不例外。这类合金焊接接头的软化主要是由于焊缝时效不足和热影响区的过时效。接头性能上的薄弱环节可以存在于焊缝、熔合区或热影响区的任何一个区域中。

焊缝时效不足是由于焊接冷却速度快,焊缝凝固后大量的溶质元素在枝晶间偏析而导致固溶体中的过饱和度不足。就焊缝而言,在退火状态焊缝成分与母材一致时,强度可能差别不大,但焊缝塑性不如母材。若焊缝成分不同于母材,焊缝性能则决定于所选用的焊接材料。为保证焊缝强度和塑性,固溶强化合金优于共晶型合金。例如用4A01(Al-Si5%)焊丝焊接硬铝,接头强度及塑性在焊态下远低于母材。共晶数量越多,焊缝塑性越差。多层焊时,后一焊道可使前一焊道重熔一部分,由于没有同素异构转变,不仅看不到像钢材多层焊时的层间晶粒细化的现象,还可发生缺欠的积累,特别是在层间温度过高时,甚至使层间出现热裂纹。一般说来,焊接热输入越大,焊缝性能下降的趋势也越大。

从热影响区的过时效软化考虑,不经过固溶处理仅进行焊后时效强度也无法回复。对于熔合区,非时效强化铝合金的主要问题是晶粒粗化和塑性降低;时效强化铝合金焊接时,除了晶粒粗化,还可能因晶界液化而产生裂纹。无论是非时效强化的合金或时效强化的合金,热影响区(HAZ)都表现出强化效果的损失,即软化。

1)非时效强化铝合金热影响区的软化。主要发生在焊前经冷作硬化的合金中,热影响区峰值温度超过再结晶温度(200~300℃)的区域产生软化现象。接头软化主要取决于加热的峰值温度,而冷却速度的影响不很明显。由于软化后的硬度已低到退火状态的硬度水平,因此焊前冷作硬化程度越高,焊后软化的程度越大。板件越薄,这种影响越显著。冷作硬化薄板铝合金的强化效果,焊后可能全部丧失。

2)时效强化铝合金热影响区的软化。主要是热影响区“过时效”软化,这是熔焊条件下很难避免的。软化程度决定于合金第二相的性质,与焊接热循环有关。第二相越易于脱溶析出并易于聚集长大时,越容易发生“过时效”软化。

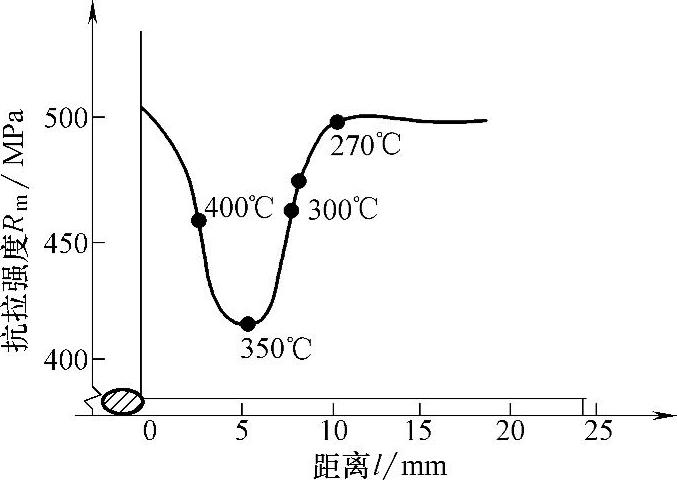

Al-Cu-Mg合金比Al-Zn-Mg合金的第二相易于脱溶析出。如图11-8所示,自然时效状态下焊接时,Al-Cu-Mg硬铝合金热影响区的强度明显下降,即明显软化,这是焊后经120h自然时效后的情况;如图11-9所示,Al-Zn-Mg合金焊后经96h自然时效时,热影响区的软化程度却显著减小;经2160h(90天)自然时效时,软化现象几乎完全消失。这表明,Al-Zn-Mg合金在自然时效状态下焊接时,焊后经自然时效可使接头强度性能回复或接近母材的水平。

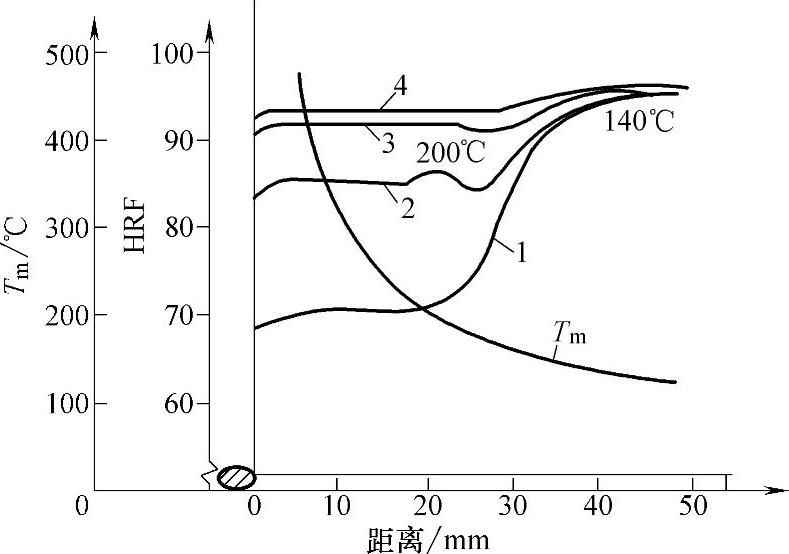

图11-8 Al-Cu-Mg(2A12)合金焊接热影响区的强度变化(手工TIG)

图11-9 Al-Zn4.5-Mg1.2合金焊接热影响区的硬度变化(焊前自然时效,MIG)

Tm—峰值温度1、2、3、4—表示不同的焊后自然时效时间

1—3h 2—96h 3—720h 4—2160h

时效强化铝合金中的超硬铝和硬铝类似,热影响区有明显软化现象。对于时效强化合金,为防止热影响区软化,应采用小的焊接热输入。现代科学技术的发展促进了铝及铝合金焊接技术的进步。可焊接的铝合金材料范围逐步扩大,现在不仅可以成功地焊接非热处理强化的铝合金,而且解决了热处理强化的高强超硬铝合金焊接的难题。

(2)搅拌摩擦焊接头的力学性能

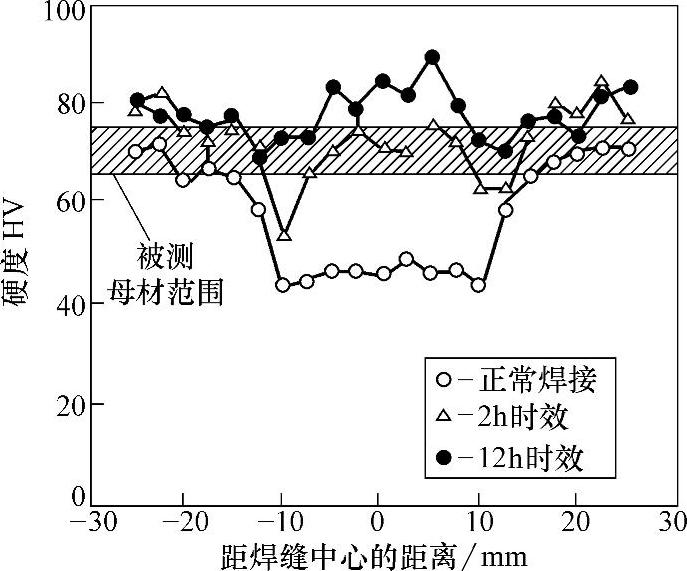

1)接头区的硬度。图11-10所示是6N01-T5(日本牌号)铝合金搅拌摩擦焊接头的硬度分布,并与MIG焊接头的硬度分布进行比较。可以看出,铝合金搅拌摩擦焊接头的硬度比较高。铝合金时效有自然时效和人工时效之分。对2014和7075铝合金搅拌摩擦焊接头焊后进行了9个月自然时效,最初2个月接头区硬度回复速度剧烈。经自然时效9个月后,2014和7075铝合金焊接接头都没有回复到母材的硬度值,但7075铝合金焊接接头硬度的回复大一些。厚度6mm的6063-T5铝合金搅拌摩擦焊接头,经人工时效的硬度分布如图11-11所示。由图可见,在175℃保温2h后焊接接头的硬度接近于母材的硬度,人工时效促使焊缝金属中的针状析出物和β′相析出,导致接头硬度的回复。但人工时效12h后,接头区一部分处于过时效状态。

图11-10 搅拌摩擦焊和MIG焊接接头的硬度分布

图11-11 6063-T5铝合金搅拌摩擦焊接头硬度的变化

2)拉伸性能。搅拌摩擦焊和其他方法焊接的6005-T5铝合金接头的拉伸试验结果见表11-4。由表可知,等离子弧焊的接头抗拉强度最高为194MPa,MIG焊为179MPa,搅拌摩擦焊接头的抗拉强度最低(175MPa),但搅拌摩擦焊接头的伸长率最高为22%。2000系铝合金的搅拌摩擦焊接头断裂发生在热影响区。

表11-4焊接方法对6005-T5铝合金接头拉伸性能的影响

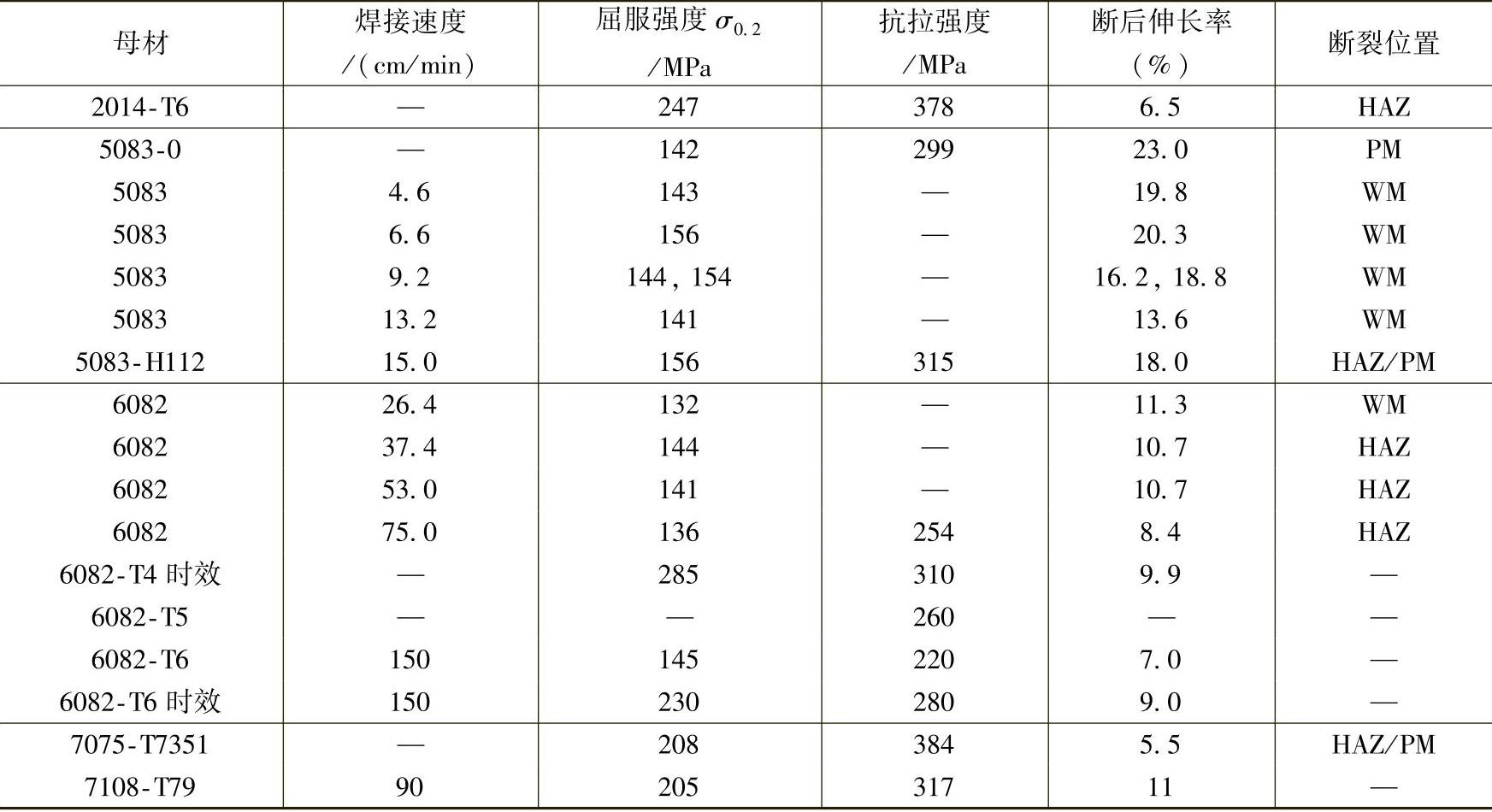

英国焊接研究所(TWI)试验认为,2000系、5000系和7000系铝合金的搅拌摩擦焊接头强度性能接近于母材(也有的低于母材)。铝合金搅拌摩擦焊接头的拉伸试验结果见表11-5。

对于热处理强化铝合金,采用熔焊方法时焊接接头性能发生变化是一个大问题。飞机制造用的2000系、7000系硬铝,时效处理后进行搅拌摩擦焊,或搅拌摩擦焊后进行时效处理,二者焊接接头的抗拉强度可达到母材的80%~90%。

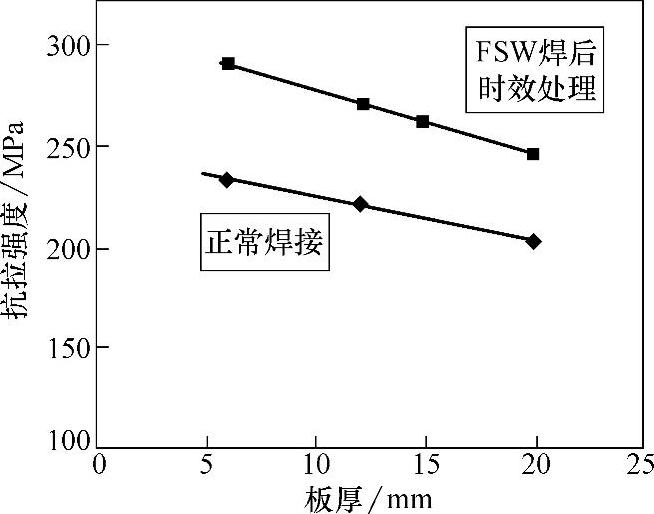

在日本,6000系的6N01-T6(日本牌号)铝合金广泛应用于铁路车辆制造,焊接和时效处理顺序对接头力学性能有很大的影响。该合金在大气和水冷中进行搅拌摩擦焊的接头拉伸试验结果(见表11-6)表明,经时效处理后,焊接接头的抗拉强度得到了提高。特别是在水冷中焊接的试件经时效处理后改善效果最为显著。因为水冷使软化区变小,这样的时效处理硬度回复效果好。一边水冷一边进行搅拌摩擦焊时,接头强度与被焊金属的厚度有关,随着板厚的增大,接头强度下降,如图11-12所示。

表11-5铝合金搅拌摩擦焊接头的拉伸试验结果

注:PM—母材,WM—焊缝,HAZ—热影响区,HAZ/PM—热影响区和母材交界处。

表11-6冷却方式和时效处理对接头拉伸性能的影响

图11-12 搅拌摩擦焊接头强度与板厚的关系

[6N01-T6(日本牌号)铝合金水冷中搅拌摩擦焊]

铝合金搅拌摩擦焊焊缝金属承受载荷的能力,等于或高于母材垂直于轧制方向的承载能力。与电弧焊接头弯曲试验不同,搅拌摩擦焊接头弯曲试验的弯曲半径为板厚的4倍以上。在这种试验条件下,各种铝合金搅拌摩擦焊接头的180°弯曲性能都很好。

与TIG和MIG等熔焊方法相比,铝合金搅拌摩擦焊接头的抗疲劳性能有明显的优势,一是因为搅拌摩擦焊接头经过搅拌头的摩擦、挤压、顶锻得到的是精细的等轴晶组织;二是由于焊接过程是在低于材料熔点温度下完成的,

焊缝组织中没有熔焊时经常出现的凝固过程中

产生的缺欠,如偏析、气孔、裂纹等。对不同的铝合金(如2014-T6、2219、5083、7075等)搅拌摩擦焊接头的疲劳性能研究表明,铝合金搅拌摩擦焊接头的疲劳性能均优于熔焊接头,其中5083铝合金搅拌摩擦焊接头的疲劳性能可达到与母材相同的水平。

3)韧性。对板厚30mm的5083铝合金进行双道搅拌摩擦焊,焊接速度为40mm/min,对该搅拌摩擦焊接头进行的低温冲击试验(见图11-13)表明,无论是在液氮温度,还是液氦温度下,搅拌摩擦焊接头的低温冲击吸收能量都高于母材,断面呈韧窝状。而MIG焊接头在室温下的低温冲击吸收能量均低于母材。铝合金搅拌摩擦焊的焊缝区具有良好的韧性,原因是搅拌摩擦焊的焊缝组织晶粒细化的结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。