实际生产中,炼钢厂让钢液冷却凝固成铸锭的方法有两种:传统的模铸法和连续铸钢法。模铸法生产镇静钢锭和沸腾钢锭,连续铸钢法生产连铸坯。

1.镇静钢锭

按脱氧的方式和程度不同,模铸钢锭分为镇静钢锭和沸腾钢锭。

如果钢液在浇铸前已经进行了完全脱氧,在凝固过程中,便不会有大量气体从钢液中逸出,钢液在安静的状态下结晶,故称这种钢锭为镇静钢锭。镇静钢不允许有气泡,但镇静钢锭有缩孔。锻造生产中常用的是镇静钢锭。

如果钢液在浇铸前没有进行脱氧或脱氧不完全,钢液在凝固过程中,脱氧仍在继续进行。此时氧是以一氧化碳(CO)的形式大量地从钢液中迅猛冒出,似水的沸腾,故称此钢锭为沸腾钢锭。沸腾钢锭没有缩孔,但是有气泡(实际上气泡也是缩孔),气泡分布在内层。沸腾钢为低碳钢,专供板材轧制用,轧制过程中靠大压下量将气泡焊合,锻造一般很少用。

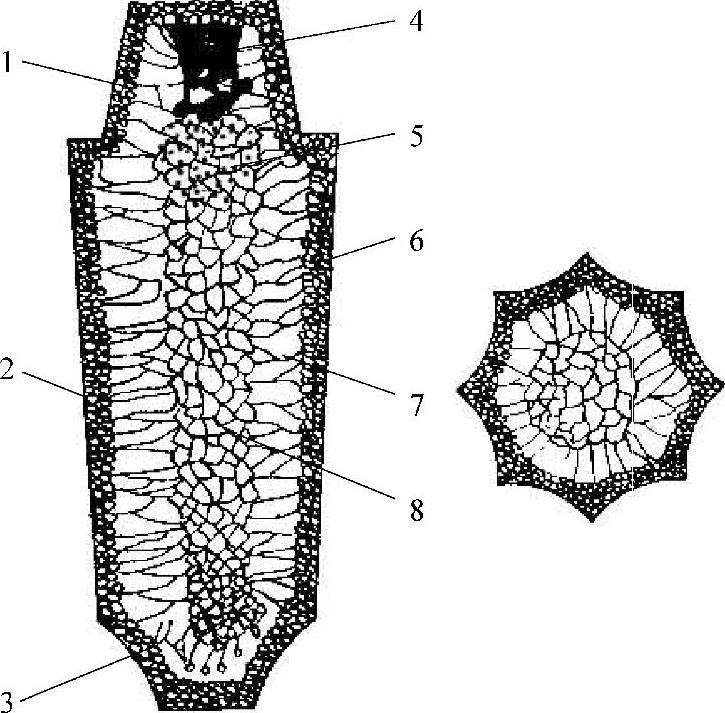

(1)锭型构造 尽管镇静钢锭外形各异,有细长钢锭、粗短钢锭和空心钢锭,其尺寸一般是上大下小,其截面形状有方形、八角形和圆形结构之分,但都有冒口、锭身和底部3个部分,如图3-1所示。

图3-1 钢锭的构造

1—冒口 2—锭身 3—底部(水口) 4—缩孔 5—疏松 6—表层细晶粒 7—柱状晶粒区 8—中心等轴晶粒区

1)冒口。由于液态金属的体积比固态金属大,凝固时慢慢收缩,在最后冷却部位形成一个空洞,这个空洞称为缩孔。凝固时被树枝晶隔开而形成的小缩孔称为疏松。缩孔和疏松的分布情形决定了钢锭质量的好坏。质量好的钢锭,它的缩孔和疏松集中在钢锭上部;质量差的钢锭,它的缩孔和疏松沿锭芯伸入到钢锭中部。

为了减小缩孔并把它控制在一定范围内,铸锭工艺采用保温帽,使钢锭上部保持液态,以填补钢液缩孔,使缩孔移向冒口部分。带缩孔的冒口部分锻造时作为废料被切除掉。

2)锭身。钢锭中质量优良的部分,用来制坯或直接锻制锻件。

3)底部。也称为水口。因浇铸时钢液中的杂质沉积在这里,质量较差,锻造时底部要切除。

(2)钢锭的内部构造 若将钢锭纵向和横向剖开,钢锭内部组织由3个主要区域构成,如图3-1所示。

1)表层细晶粒区。钢液在冷却过程中,冷却速度越快,晶粒越细小。由于钢液与钢锭模壁接触,表层冷却速度较快,因而形成极细小的晶粒。

2)柱状晶粒区。随着外表面晶粒层的增厚,冷却速度显著减慢,成为粗大柱状晶体,柱状晶体与钢锭模垂直,杂质含量较少。

3)中心等轴晶粒区。随着中心钢液和已凝固外层温差的减小,晶粒在中部形成近于球形的等轴晶粒区。非金属夹杂与偏析大量集中在这一区域。

(3)钢锭的内部缺陷 根据钢液凝固特性,钢锭中存在一定的缺陷属于正常现象。锻造的功用之一正在于改善和消除铸造缺陷。但由于浇铸操作不当造成的超标缺陷,则是造成锻件缺陷的直接原因。钢锭内部缺陷有:缩孔及疏松、区域偏析、非金属夹杂物和气体等。

1)缩孔及疏松(见图3-2)。当钢液浇注到钢模中的时候,钢液凝固成固体,它的体积会缩小,上部保温帽内的钢液下沉,产生缩孔。

缩孔在每个钢锭中,都是不可避免的。但是它的样式和部位,可以在浇注时采取某些措施加以控制,将缩孔控制在钢锭的冒口部位。缩孔周围存在大量疏松。为防止疏松带入到锻件中造成锻造缺陷,在浇铸钢锭时,采用了大冒口,便于切除冒口时,将疏松一并切除干净。

切除钢锭冒口时,沿冒口线切除全长的14%~25%。同时,锻造钢锭时,先从中间向外锻,有可能将头部质量低劣的部分挤出切净。

图3-2 钢锭缩孔及疏松

2)区域偏析(化学成分的不均匀性)。在中心缩孔附近,除了疏松以外,还聚集着各种杂质。因为在钢液中含有较多的碳、硫和磷等元素时,其熔点降低,最后发生凝固,所以杂质也易于集中在这最后凝固地区。这种现象即称为区域偏析。越接近中心,偏析现象越严重。钢锭内的碳(C)、磷(P)、硫(S)偏析区域,力学性能很差,塑性也很低,严重影响钢的质量。

3)非金属夹杂物。钢在冶炼和浇注的过程中,耐火材料及炉渣进入钢液,形成宏观非金属夹杂物。钢液中氧化物[如一氧化铁(FeO)、氧化锰(MnO)、二氧化硅(SiO2)]和硫化物[如硫化铁(FeS)、硫化锰(MnS)]等的微粒凝固在钢锭的内部,也成为材料被破坏的发源地。在锻造过程中,氧化物不易变形,或仅仅碎裂。而硫化物是沿加工方向延伸,并有排成行的倾向,因此使材料的性质更加恶劣。夹杂物通常在钢锭尾部沉积较多,故在加工时,应根据钢种与用途,切去锭尾2%~3%,甚至达5%。

4)气泡。在钢内经常含有一氧化碳(CO)、二氧化碳(CO2)、氮(N2)和氢(H2)等气体,这些气体很难放散出去,因而造成气泡。除钢液内能溶解一部分气体外,由于脱氧不良、钢模涂料厚、水分多,以及浇注太快等原因,都能产生气泡。有气泡的钢经锻造后,气泡沿锻造方向延伸,而产生发纹。内部的发纹,经塔形车削后,作塔形试验,即可发现。(https://www.xing528.com)

(4)钢锭的表面缺陷 钢锭的表面缺陷主要有:断裂、裂纹、蜂窝及皮下气泡、溅疤等。

1)断裂(冷接)。在浇铸中因故障而中断,若表面形成了氧化皮,再浇铸时氧化皮则夹在中间。锻造时易沿氧化皮层断裂。

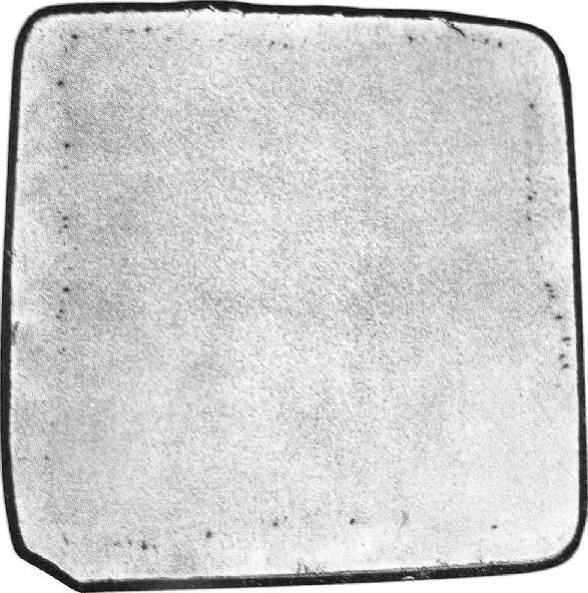

2)蜂窝及皮下气泡。气泡的出现主要是由于在液体向固体转变时,钢液中及一些化学反应所形成的气体在钢锭凝固时未逸出所致。这种缺陷在表面呈深孔状态或者靠近表面,经加热后,氧化皮脱落,便能显露出来,见图3-3。钢锭中的气泡及裂纹在锻造时如被焊合,则其危害不大。但在靠近钢锭表层下的气泡则常易在锻造时引起裂纹,或在加工后表面呈现很细小的发纹,必须除去。

图3-3 钢锭皮下气泡

3)裂纹。钢锭裂纹有横裂纹和纵裂纹两种。

在浇注时由于钢锭模壁不平整,在模壁低凹处首先生成金属薄层硬皮以致影响钢锭的自由收缩,而在钢锭表面产生横裂纹,横裂纹在冒口线下部经常出现。

浇注温度高,浇注速度快或含气体较多,最初生成的表面硬层,抵抗不住钢液的压力时,则产生纵裂纹。钢锭表面收缩、冷却不均匀时,也易产生纵裂纹。

裂纹在锻造前应用风铲或砂轮除去。否则,在加热和锻造中,裂纹将进一步扩展而造成废品。

4)溅疤。上浇铸钢锭时,部分钢液冲击钢锭模底而飞溅起来附着在模壁。溅沫被氧化后,与钢锭不能完全熔合,锻造时就在锻件的表面形成薄片状重皮。锻造前应清除干净。

当以铸锭为原材料时,由于其内部组织及成分不均匀,通常要用自由锻方法进行开坯,然后以剁割方式将锭料两端切除,并按一定尺寸将坯料分割开来。

2.连铸坯

目前许多锻件都采用连续坯进行锻造。

连续坯生产流程是钢液不断地通过水冷结晶器,凝成硬壳后从结晶器下方出口连续拉出,经喷水冷却,全部凝固后切成坯料的铸造工艺过程。连铸坯没有冒口、水口,能大幅提高金属收得率,节约能源。连续坯的横截面凝固组织和模铸镇静钢钢锭的凝固组织一样,都由表层激冷层、次层柱状晶区和中心等轴粗晶区3部分组成。但是,由于连铸坯的断面相对小,而且是在较强的冷却条件下凝固的,因而其断面上温度梯度较大,凝固速度较快,在浇注相同钢种的情况下,连铸坯比钢锭具有较发达的柱状晶组织,并有着较小的树枝晶间距。

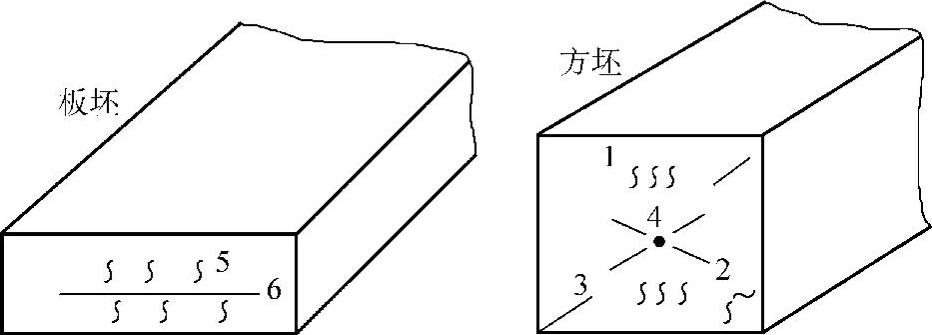

连铸坯的内部质量主要取决于其中心致密度,而影响连铸坯中心致密度的缺陷是各种内部裂纹、中心偏析和疏松,以及铸坯内部的宏观非金属夹杂物,见图3-4。

图3-4 连铸坯内裂纹示意图

1—中间裂纹 2—角部裂纹 3—对角线裂纹 4、6—中心线裂纹 5—矫直与弯曲裂纹

(1)内部裂纹 连铸坯的内部裂纹指的是从铸坯表面以下直至铸坯中心的各种裂纹。

1)中间裂纹。中间裂纹也叫中途裂纹或径向裂纹,多发生在方坯厚度的1/4处,并垂直于铸坯表面。

2)中心线裂纹。这种裂纹出现在铸坯横断面的中心区,并靠近凝固末端,是连铸坯中较常见的缺陷,致使在锻造时不能焊合,对产品质量会造成一定的危害。

3)对角线裂纹和角部裂纹一般多出现在方坯中。

4)矫直与弯曲裂纹。由于心部未完全凝固,带有液心连铸坯在进行矫直或弯曲时产生矫直与弯曲裂纹。

(2)中心偏析 在连铸坯中心部位,碳、硫和磷等杂质元素往往富集于此,形成偏析带。这是连铸坯常见的一种缺陷。中心偏析往往伴有中心裂纹和中心疏松,这将进一步降低铸坯的内部致密性和锻件力学性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。