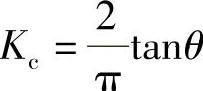

在磨料磨损研究中,Robinowicz(1965)以硬磨粒嵌入软材料后,由于切向移动产生微切削作用导出了磨损关系式:

式中  ——纯微切削的磨损率;

——纯微切削的磨损率;

θ——硬磨粒顶角;

FN——法向压力;

HV——硬度值。

式(8-6)可简化为:

此处 ,为磨粒磨损的系数。式(6-7)表明

,为磨粒磨损的系数。式(6-7)表明 与HV成正比,并呈线性关系。在实际工程合金的磨损试验中,通常HV高,

与HV成正比,并呈线性关系。在实际工程合金的磨损试验中,通常HV高, 也高,但有时会偏离线性或者出现不同斜率。

也高,但有时会偏离线性或者出现不同斜率。 与HV偏离线性,是由于磨料磨损的实际情况并不是纯切削,还有犁沟变形导致的损伤及脆性断裂等形成磨屑。Moore和Swanson(1983)设Kc=K1K2K3,K1为磨屑形成的总几率,K2为形成的磨屑占犁沟总体积的比例,K3是与磨粒形状有关的系数。Zum-Gahr等(1981)导出

与HV偏离线性,是由于磨料磨损的实际情况并不是纯切削,还有犁沟变形导致的损伤及脆性断裂等形成磨屑。Moore和Swanson(1983)设Kc=K1K2K3,K1为磨屑形成的总几率,K2为形成的磨屑占犁沟总体积的比例,K3是与磨粒形状有关的系数。Zum-Gahr等(1981)导出 与犁沟两侧隆起截面积fab的关系式:

与犁沟两侧隆起截面积fab的关系式:

式(6-7)形式上与式(6-5)相似,但二者K值不同。

3.疲劳磨损机制

疲劳是材料在循环应力作用下局部发生塑变,通过损伤积累最后导致开裂的过程。在磨损研究中最早是用于分析滚动接触件(滚动轴承、齿轮等)发生点蚀剥落的问题。得到疲劳源位于由赫兹应力引起的最大剪应力或正交剪应力处。载荷P和疲劳寿命Nf关系符合Palmgren经验方程。对点接触为

P3Nf=常数 (6-9)

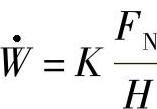

把载荷P换成赫兹应力,就是目前滚珠轴承的设计及选用依据。在滑动磨损过程中,由于微凸起的接触应力超出弹性极限,所以也会由于有明显塑变而出现低周应变疲劳。Halling(1975)导出磨损率Wf的表达式为

式中 C——常数;

n、r——分别为微凸起的线分布和线尺度(半径);

εf——断裂应变;

H——硬度;

FN——载荷。

Suh(1973)早先曾观察到亚表层塑变及开裂现象,提出了剥层理论,实质上也是疲劳过程。

清华大学陈南平等(1986)应用疲劳研究中的Manson-Coffin关系来讨论疲劳磨损的问题。对磨料磨损中出现的变形磨屑,认为是应变疲劳产物,得到磨损率为(https://www.xing528.com)

与Halling表达式近似。对磨损表面无明显塑性变形而出现的剥层等损伤,认为是属于高周疲劳,由σ′f~H,而有

式中 b——材料常数,多数情况下b≈-0.1。

4.一次加载下的断裂磨损机制

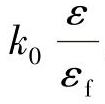

这种情况主要是在脆性材料磨损时发生,当然在含有脆性组成相的工程材料中也可观察到。Horbogen(1975)最早把磨损中的脆性磨屑的形成和断裂韧性联系起来,他从 出发,令K值为

出发,令K值为 ,ε和εf分别为外加应变和断裂应变,这样导出:

,ε和εf分别为外加应变和断裂应变,这样导出:

式中 k0、α、β——常数;

n——硬化指数;

Kc——断裂韧性;

E——弹性模量;

σy——屈服强度;

FN——外加载荷。

Moore(1979)则根据Evens等的工作导出:

式中  ——滑行每米的单位面积(mm2)之体积磨损率;

——滑行每米的单位面积(mm2)之体积磨损率;

σ——外载(MPa);

H——硬度(GNm-2);

d——磨粒直径(mm);

KC——断裂韧性 。

。

然而,材料的断裂韧性虽然与材料内部硬脆相的数量、分布及尺寸大小有关,但KC表征的是整体材料的性能。而磨损过程中的脆性磨屑的形成并不是整体材料的断裂过程,只是其中硬脆相组成相的脆裂脱落,因此用KC来表达还是有问题的。实际上当磨损工况变化时,对硬脆相和基体的受力状态、磨损的先后都有影响,因而同一材料在不同工况时耐磨性有不同的表现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。