1.切削热

从车刀前刀面流出的切屑,其颜色总与原来金属的颜色不同,例如,加工钢料时,切屑将带有淡黄色、紫色、蓝色或其他颜色,这是在金属切削过程中产生了大量热的缘故。

切削热是切削过程中最重要的现象之一,它对切削过程有不利和有利两方面的影响。在不利方面,切削热直接影响着车刀的使用寿命,限制了切削速度的提高,甚至工件会在切削热的影响下发生变形,造成了工件的尺寸误差;在有利方面,切削热能降低工件材料的硬度,便于切削加工。因此,了解切削热是掌握车刀磨损、车刀使用寿命和发展高速切削的基础。

(1)切削热的来源和影响 前面讲到,切削加工时,金属表层在刀具的作用下发生强烈的塑性变形而卷曲成为切屑,并从刀具的前刀面流出,同时刀具的后刀面要和已加工表面产生摩擦,也就是说,在这些地方都消耗了功。这些功转变成了热能,并分别传给切屑、刀具、工件和空气。试验证明,切削金属时绝大部分(99.5%)的功都转变成为了热能。

材料弹性变形所产生的热量较少,计算中可略去不计;切屑和车刀前刀面的摩擦及工件已加工表面与后刀面的摩擦所产生的热是很容易理解的;至于金属塑性变形时产生的热,则不是很明确。为了说明这个问题,可以做一个简单的试验。取一根铁丝,把它多次反复地弯曲后,如果用手去摸它,会觉得烫手,即它的温度升高了。为什么铁丝经过弯曲后温度就会升高呢?这是因为铁丝发生了塑性变形,而在变形过程中,金属粒子之间由于相对滑移而发生了摩擦,所以就产生了热。

在切削过程中,也可以得到与上面铁丝弯曲同样的结果,只是切削层的变形并不是弯曲,而是压缩。在切削层中,金属粒子之间也产生了相对滑移,它们之间同样产生了相对摩擦,因此就在切削层内产生了热。由于这时金属层的变形十分剧烈,所以产生的热也更多。

切削脆性材料所产生的切削热比切削塑性材料时少得多。这是因为脆性材料没有充分的时间得到塑性变形以及脆性材料形成的碎屑在车刀前刀面的滑移距离很小的缘故。

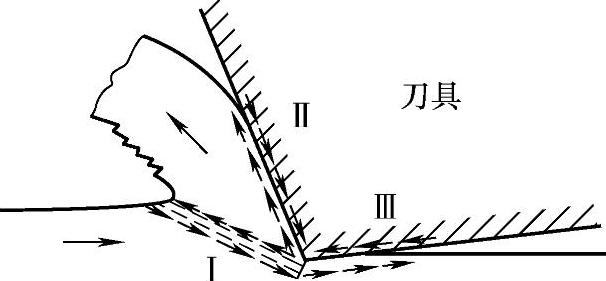

图1-95 切削热的主要来源

由图1-95可知,切削热发源区域主要有三个:一是工件材料中变形最大的面,也就是滑移面或挤裂面,这些面上金属内部粒子间的摩擦最大,如图中的Ⅰ;二是切屑与刀具的摩擦表面,即车刀的前刀面,如图中的Ⅱ;三是工件与刀具的摩擦表面,即车刀的后刀面,如图中的Ⅲ。

(2)切削热的分布 切削时所产生的热由切屑、工件、车刀及空气传出,各部分传出热的多少随工件材料、切削速度、车刀材料和几何形状等而定。根据试验,切削中产生的热量绝大部分是由切屑传出的。在不用切削液时,切削中的热量按下面的比例分布。

1)分布在切屑中的切削热约为75%。切屑中的温度不是各处都一样的,靠近前刀面一层的变形大,加上切屑与前刀面产生摩擦,所以此处温度最高。

2)分布在车刀上的切削热约为20%。车刀上,主要是切屑变形最大、摩擦最大而热量不容易传出的地方,即刀尖附近的温度最高,并且,前刀面的温度比后刀面高得多。

3)分布在工件上的切削热约为4%。工件上温度最高的地方是切削中离刀尖近的地方,金属变形的滑移线上温度也比较高。

4)散失在空气中的切削热约为1%。

当切削速度越高、切削厚度越大时,切屑中就能容纳越多的热量,因此由切屑带走的热量也就越多。同时,由于切削速度越高,切屑中能够传给车刀与工件的热量的时间越短促,所以由车刀和工件传走的热量也就越少,留在切屑中的热量也就越多。

切削中的热现象对于车刀的磨损、工件表面的性质以及切削工作进行的难易程度都有影响。

(3)切削热的影响和减少切削热的方法

1)对车刀使用寿命的影响。尤其是使用高速工具钢车刀切削时,在高温的作用下,切削刃的硬度会降低,甚至失去切削性能。这时切削刃就会卷边,使车刀显著变钝,所以切削热对车刀来说是极为不利的。

2)对工件材料的影响。当切削热达到某一极限时,工件硬度开始降低,从而使切削力稍降低,但这种影响并不显著。试验结果表明,当切削热达到800℃时,切削力降低20%~40%;而在高速切削情况下,当温度达到800℃时,切削力减少1/5~1/3,两者相差并不多。这也证明了切削热对工件材料强度的影响并不大。也就是说,在高切削热情况下加工出的工件,其材料强度不会受到很大影响。

为了减少切削热,延长刀具使用寿命,除了改良刀具的几何形状和角度,适当降低切削速度(降低主轴转速)和进给量以外,最好的办法就是正确而充分地使用切削液。使用切削液一方面可以降低刀具温度,另一方面又能使切削热被切削液迅速地带走。

2.车刀磨损及其规律

一把新刀具经过切削会逐渐变钝而无法使用,这时需要将其卸下来在砂轮上进行刃磨,恢复原来的锋利后再重新使用。

(1)刀具磨损的原因和形式 刀具磨损的原因有多种,但主要原因有两个:一是机械磨损,二是热磨损。机械磨损就是在切削中,由于切屑与车刀前刀面及刀尖的强烈摩擦,而使切削刃变形。热磨损则是在切削热的作用下使切削刃硬度降低,车刀变钝,失去切削性能而磨损。热磨损和车刀材料有关,车刀硬度明显降低时的温度由车刀材料决定。例如,高速工具钢车刀在600℃时硬度明显降低,而硬质合金刀具则可达900℃,甚至达到1000~1100℃。

由于工件材料的不同及切削用量的差别,车刀前、后刀面的磨损形式也不一样。

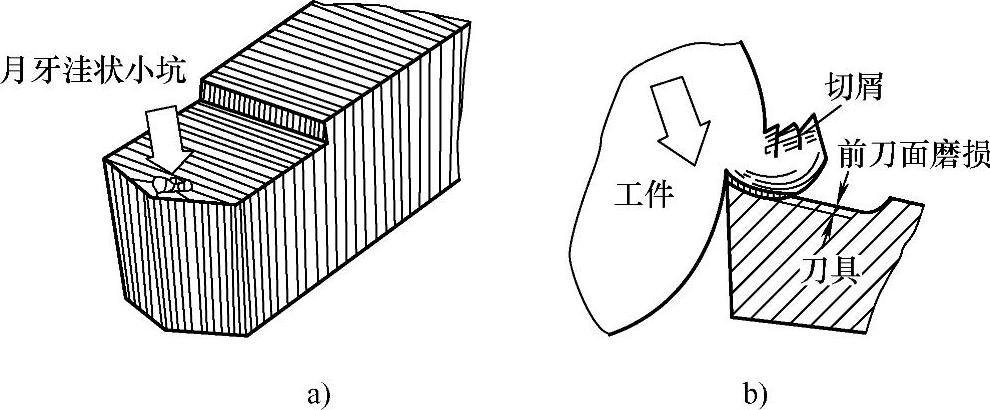

切削塑性材料时,背吃刀量较大,切屑与前刀面在高温和高压下相互接触和对抗。由于剧烈摩擦,车刀前刀面上容易出现月牙洼状小坑,如图1-96所示。并且,切削塑性材料时,前刀面的温度比后刀面高,前刀面在压力中心的温度最高,因而车刀主要在前刀面上发生磨损。由于月牙洼不断增大,刀尖强度下降而使车刀损坏。

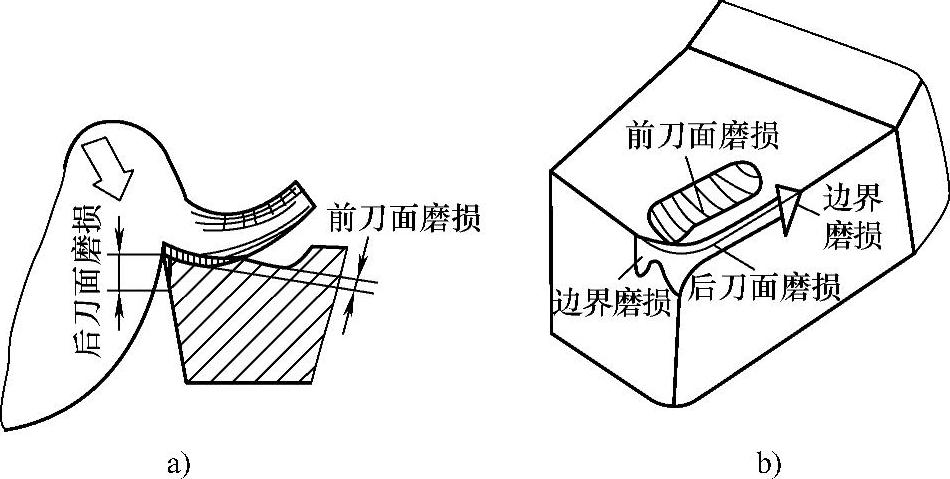

切削塑性小的材料和脆性材料时,背吃刀量较小,切削速度较低,车刀前刀面的压力和摩擦力不大,切屑与前刀面接触的长度较短。这时,车刀后刀面和工件表面的摩擦比较大,接触压力也较大,所以磨损主要发生在后刀面,如图1-97所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1-96 车刀前刀面磨损

a)前刀面出现月牙洼 b)前刀面磨损

图1-97 车刀后刀面磨损

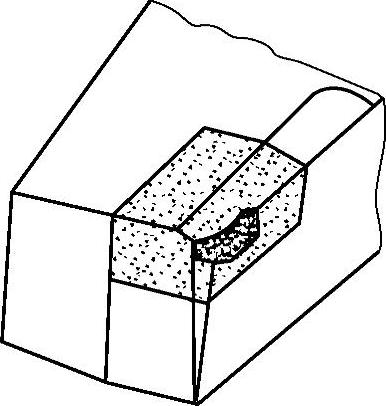

车刀的另一种磨损形式是前、后刀面同时磨损,如图1-98所示。这是介乎前两种情况之间,当切削速度和背吃刀量都中等时,车刀前刀面的月牙洼和后刀面的磨损连成片而崩刃引起的。

以上三种不同的磨损方式,在切削过程中是可以互相转变的,它们受到切削速度和背吃刀量变化等因素的影响。

图1-98 车刀前、后刀面同时磨损

a)前、后刀面磨损连成片 b)前、后刀面都磨损

(2)车刀磨损规律 车刀在切削中的磨损速度并不一致,起初磨损得较快,后来磨损得较慢,最后磨损得特别剧烈。图1-99中的曲线甲,表示的就是车刀磨损的这种特点。曲线中的OA段是起初的磨损,称为初期磨损阶段,即在较短的时间内,车刀磨损量较大。一些有经验的操作者在磨刀后,总是用细磨石把车刀前、后刀面仔细研磨一下,其原因就在于把刀面上的微小凸峰先磨去,使切屑和车刀表面的摩擦减少,从而降低磨损,使切削轻快、刀具寿命延长。

图1-99 车刀磨损曲线

AB段的磨损称为正常磨损阶段,即刀头表面粗劣的凸峰逐渐被磨平后,车刀和工件表面发生正常摩擦,磨损情况比较稳定,磨损速度均匀。这一阶段的磨损时间比较长。

随着车刀切削时间的增加,车刀表面的磨损逐渐加剧。BC段是最后面的磨损,称为加速磨损阶段,即在极短的时间内,车刀就损坏了。因此,在加速磨损阶段以前(图中B′点)应重磨车刀,然后才能继续切削。在车刀磨损阶段中,前一个阶段以机械磨损为主,而后一阶段则以热磨损为主。

经验证明,在车刀正常磨损阶段的后期,而又未进入加速磨损阶段时,使用磨石背刀可以降低车刀磨损速度,从而延长车刀寿命。用磨石背刀就是用磨石研磨车刀的切削部分,使车刀刃口变得锋利。

3.影响车刀使用寿命的因素

车刀经刃磨后,从开始切削到达到磨损限度为止,所经过的切削时间称为车刀使用寿命,也就是车刀两次重磨之间纯切削时间的总和。显然,车刀使用寿命长,表示车刀磨损得慢。

(1)切削热 影响车刀使用寿命的主要因素是切削热,所以对于高速工具钢车刀来说,应尽量控制切削温度,不使它超过车刀的耐热温度范围;但对于硬质合金车刀来说,低温时反而容易崩刃,高温切削比低温时要好。

(2)切削用量 当切削速度增加时,由于摩擦和切屑变形所产生的热量增加,因此切削温度增加;同时,切削速度增加后,切削热来不及扩散,车刀前刀面的温度就显著增高,这样降低了车刀的力学性能,使车刀的使用寿命缩短。试验表明,当其他条件不变,切削速度提高20%时,车刀的使用寿命将缩短46%左右。可以说,在很大程度上,切削速度决定着车刀的使用寿命。

当进给量增加时,会使切削面积增加,并且切削力和切削热都会增加,从而加快了车刀的磨损,缩短了刀具的使用寿命。

当背吃刀量增加时,同样会使切削面积、切削力及切削热增加,车刀磨损加快,从而缩短了刀具的使用寿命。

以上三个切削要素中,切削速度对车刀使用寿命的影响最大,其次是进给量,背吃刀量的影响最小。

(3)工件材料和车刀 影响车刀使用寿命的因素还有工件材料和车刀。工件材料的强度和硬度越高,切削力越大,切削热越多;而切削温度越高,车刀磨损得越快,车刀的使用寿命越短。

塑性大的材料,其切削时容易与刀具粘结而产生粘结磨损;反之,脆性材料易形成粒状,崩碎切屑,切削力波动大,刀具受力和散热不好,车刀磨损加剧。

在车刀方面,车刀材料的硬度和强度越高,耐磨性越好,热硬性越高,加工时磨损越小,其使用寿命越长。车刀几何角度对使用寿命的影响也很大,当前角增大时,切削力减小,但切削刃的强度和散热条件变差,因此前角太大会降低车刀的使用寿命。主偏角的减小和刀尖圆弧半径的增大,可使刀尖的强度提高,使散热条件得到改善,从而使车刀的使用寿命延长。

另外,车刀在刃磨后或在使用过程中,使用磨石及时进行研磨,都能够有效地延长其使用寿命。

车刀的使用寿命是可以通过主观努力改变的,例如,改变几何参数降低切削力、增加刀头强度、改善传热性能、使用高速工具钢车刀时采用切削液等,均可促成使用寿命的延长。操作者只要根据现场情况,灵活运用前面介绍的方法,就能提高车刀的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。