在实体上加工孔,常用麻花钻、中心钻及深孔钻;而对已有孔作进一步加工,则用扩孔钻、铰刀、镗刀等。此外,内孔拉(推)刀、内圆磨砂轮及珩磨头也用来对已有的孔开展后序的精加工。

(1)麻花钻

麻花钻是一种形状复杂的双刃钻孔或扩孔的标准刀具。标准麻花钻是由柄部、颈部和工作部分组成,如图3.4所示。柄部用于装夹钻头和传递动力,分为直柄(钻小直径孔)和锥柄(钻大直径孔)两种;颈部的作用是磨削锥面时砂轮的退刀及打印钻头的尺寸等标记,直柄钻头没有颈部;工作部分由导向部分和切削部分组成,导向部分即钻头的螺旋部分,当切削部分切入工件后起导向作用,螺旋槽是排出钻屑、流入切削液的通道,也是钻头的前刀面。外圆上的螺旋形刃带,是钻头的副切削刃,主要起导向和修整孔的作用。切削部分承担主要的切削工作,它有两个前刀面、两个后刀面、两条主切削刃、两条副切削刃和一个横刃。

麻花钻的主要几何参数有螺旋角β(一般为25°~32°)、顶角2ϕ(2ϕ=118°)、横刃长度、横刃斜角ψ等。标准麻花钻的缺点是:切削刃长,前角变化大(从外缘30°逐渐减小到钻芯-30°),横刃切削条件差,排屑不畅等。

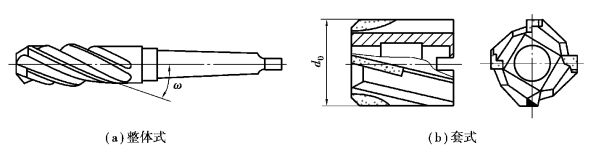

(2)扩孔钻

扩孔钻是将已有的孔进一步扩大的刀具。扩孔钻有整体式和套式两种,如图3.5所示。扩孔钻的外形与麻花钻类似,但其刀刃齿数较多(一般为3~4齿),容屑槽较浅,无横刃,导向性好,可获得比钻孔要高的加工质量和生产效率,常用来加工直径小于100 mm的孔。

图3.4 麻花钻的结构

图3.5 扩孔钻

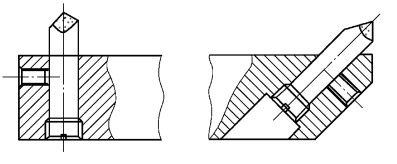

(3)中心钻

中心钻是用于轴类等零件端面上中心孔的加工。随着自动化技术的普遍应用,在多功能数控设备中应用更为广泛,其最大的功能就是钻中心孔,以保证零件后续孔、轴及其他回转轮廓加工时的位置度。

中心钻常见有四类:不带护锥的A型中心钻适用于不需要多次装夹或不保留中心孔的工件,如图3.6(a)所示;B型中心钻带120°护锥角,适用于多次装夹的工件,如图3.6(b)所示;弧形(C型)中心钻可以减少中心孔与顶尖的接触面积,减少摩擦,提高定位精度,如图3.6(c)所示;钻孔定中心的中心钻尾部一般都带莫氏锥度,如图3.6(d)所示。

(4)铰刀(https://www.xing528.com)

铰刀主要用于中小尺寸孔的半精加工和精加工,其加工余量很小。铰刀的切削刃齿数多(6~12个),齿槽浅,容屑槽槽形导线多数与铰刀轴心线平行,刚性和导向性好。铰刀的结构由工作部分、颈部和柄部组成,如图3.7所示,工作部分有切削部分和校准部分,校准部分有圆柱部分和倒锥部分。铰刀圆柱校准部分的直径为铰刀的直径,它直接影响被加工孔的尺寸精度及刀具使用寿命。

图3.6 中心钻类型

图3.7 铰刀的结构

铰刀的种类较多,如图3.8所示,机用铰刀由机床引导,导向性能好,故工作部分长度短。机用铰刀有带柄和套式两种,带柄的分为直柄(ϕ1~ϕ20 mm的孔)和锥柄(加工ϕ5~ϕ50 mm的孔),如图3.8(a)所示;加工大直径孔(ϕ25~ϕ100 mm)时采用套式机用铰刀,如图3.8(b)所示。手用铰刀(加工ϕ1~ϕ50 mm的孔)有直槽和螺旋槽两种,其工作部分较长,适用于单件小批生产或在装配中铰孔,如图3.8(c)所示。锥孔铰刀用于铰制锥度孔,如图3.8(d)所示。

图3.8 铰刀的类型

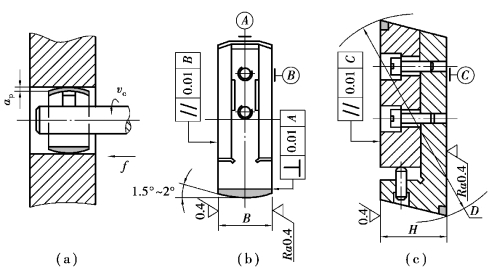

(5)镗刀

镗刀是在车床、镗床、加工中心、自动机床及组合机床上使用的刀具。镗刀按刀刃数可分为单刃镗刀和双刃镗刀。如图3.9所示为单刃镗刀,其结构简单、制造容易,通用性好,但调整费时,且精度不易控制。如图3.10所示为双刃浮动镗刀,镗刀两边都有切削刃,可以消除径向力对镗刀杆的影响,所镗孔的尺寸和精度由镗刀的径向尺寸D保证。通过调整两刀刃的径向位置,可以加工一定尺寸范围内的孔。浮动镗刀是以间隙配合装入镗杆的方孔中,无须夹紧。

图3.9 单刃镗刀

图3.10 双刃浮动镗刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。