1)钻头

钻头是孔加工的刀具。从实体上加工出孔的钻头有麻花钻、群钻、扁钻、深孔钻及中心钻等;从已有孔上进行再加工的钻头有扩孔钻、锪孔钻等。其中,麻花钻是目前孔加工中应用最广泛的刀具,如图2-26所示。

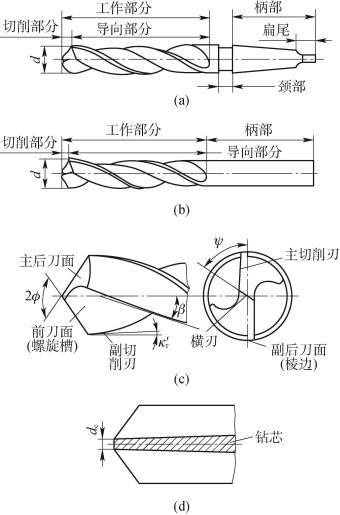

图2-26 麻花钻

(1)麻花钻的结构。

麻花钻是一种粗加工刀具,已标准化,其常备规格为φ0.1~φ80 mm,由柄部、工作部分和颈部3部分组成,如图2-27所示。

图2-27 麻花钻的结构

(a)锥柄;(b)直柄;(c)切削部分;(d)钻芯

①柄部。柄部是指钻头的夹持部分,有锥柄和直柄两种形式。柄部直径在13 mm以下的多用直柄,直径在13 mm以上的多用锥柄。锥柄后端做成扁尾,用于传递扭矩和使用斜铁将钻头从钻套中取出。

②工作部分。工作部分是钻头的主体,由切削部分和导向部分组成。

切削部分相当于两把并列而反向安装的车刀,包括两个前刀面、两个主后刀面和两个副后刀面。

前刀面为螺旋槽的表面(切屑流出的面);主后刀面为顶端两曲面,它与工件切削表面(孔底)相对应;副后刀面为工作部分外圆上的两条螺旋形的刃带,它与工件已加工表面(孔壁)相对应。

前刀面与主后刀面的交线为主切削刃,前刀面与副后刀面的交线为副切削刃,两个主后刀面的交线为横刃。

导向部分是切削部分的后备部分,它包括螺旋槽和两条狭长的螺旋棱带。其中,螺旋槽有排屑和输送切削液的作用;螺旋棱带有引导钻头切削和修光孔壁的作用。

③颈部。颈部是指柄部与工作部分的连接部分,可供磨削外径时砂轮退刀,并常刻有钻头的规格和厂标。

(2)麻花钻结构上的缺点及改进。

麻花钻在结构上存在着许多缺点。例如,前角γo变化太大,其中外圆处前角为+30°,靠近钻芯处前角为-30°,横刃前角在-55°左右;横刃长,钻孔时定心条件差,钻头易摆动,轴向力较大;主切削刃长,切削宽度大,卷屑和排屑困难,散热条件差等。

为改善麻花钻结构上存在的缺点,常对其进行修磨。主要的修磨方法有:磨短横刃,以增大横刃前角,减小轴向力;修磨主切削刃,以增加分屑槽;修磨顶角,以改善边缘散热条件;修磨前、后刀面;修磨刃带等。

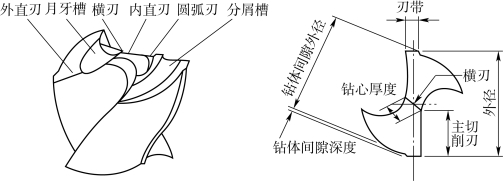

将标准麻花钻的切削部分修磨成特殊形状的钻头就得到群钻。群钻是倪志福于1953年创造的,原名倪志福钻头,后经其本人倡议改名为“群钻”,寓群众参与改进和完善之意。标准麻花钻的切削部分由两条主切削刃和一条横刃构成,最主要的缺点是横刃和钻芯处的负前角大,切削条件不利。群钻是把标准麻花钻的切削部分磨出两条对称的月牙槽,形成圆弧刃,并在横刃和钻芯处经修磨形成两条内直刃。这样,加上横刃和原来的两条外直刃,就将标准麻花钻的“一尖三刃”磨成了“三尖七刃”,如图2-28所示。修磨后钻尖高度降低,横刃长度缩短,圆弧刃、内直刃和横刃处的前角均比标准麻花钻相应处大。因此,用群钻钻削钢件时,轴向力和扭矩分别比标准麻花钻降低30%~50%和10%~30%,切削时产生的热量显著减少。标准麻花钻钻削钢件时会形成较宽的螺旋形带状切屑,不利于排屑和冷却;而群钻由于有月牙槽,因此有利于断屑、排屑和切削液进入切削区,进一步减小了切削力和降低切削热。由于以上原因,群钻的使用寿命比标准麻花钻提高了2~3倍,生产率提高了2倍以上。群钻的3个尖顶,可改善钻削时的定心性,提高钻孔精度。为了钻削铸铁、紫铜、黄铜、不锈钢、铝合金和钛合金等各种不同性质的材料,群钻又有多种变型,但“月牙槽”和“窄横刃”仍是各种群钻的基本特点。

图2-28 群钻的结构

2)铰刀

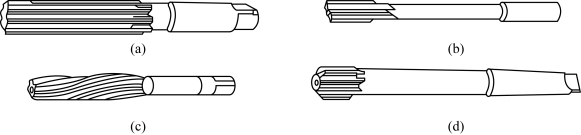

铰刀用于铰削工件上已钻削(或扩孔)加工后的孔,它可以加工圆柱孔、圆锥孔、通孔和盲孔等。铰刀由工作部分、颈部及柄部组成,如图2-29所示。

图2-29 铰刀结构(https://www.xing528.com)

其中,工作部分由切削部分和校准部分组成。切削部分主要起切削作用;校准部分由圆柱部分和倒锥组成,其中圆柱部分主要起导向、校准和修光作用,倒锥主要起减少与孔壁的摩擦和防止孔径扩大的作用。

铰刀按铰孔形状的不同,可分为圆柱铰刀和圆锥铰刀;按容屑槽方向的不同,可分为直槽铰刀和螺旋槽铰刀;按使用方式的不同,可分为手用铰刀和机用铰刀。其中,机用铰刀又可分为直柄铰刀和锥柄铰刀。

几种常用的铰刀如图2-30所示。

图2-30 几种常用的铰刀

(a)手用直槽铰刀;(b)机用直柄铰刀;(c)螺旋槽铰刀;(d)锥柄铰刀

铰刀主要用于孔的半精加工和精加工,其所加工孔的直径一般小于80 mm。铰刀的生产效率较其他精加工方法高,但适应性较差,一种铰刀只能用于加工一种尺寸的孔。

3)镗刀

镗刀是对已有的孔进行再加工的刀具。根据切削刃数量的不同,可将镗刀分为单刃镗刀和双刃镗刀。

(1)单刃镗刀。图2-31所示为几种常用的单刃镗刀。

图2-31 几种常用的单刃镗刀

(a)整体焊接式镗刀;(b)机夹式盲孔镗刀;(c)机夹式通孔镗刀;(d)可转位式镗刀

单刃镗刀只在镗杆轴线一侧有切削刃。单刃镗刀结构简单,制造方便,既可用于孔的粗加工,也可用于半精加工或精加工。一把镗刀可加工直径不同的孔。

单刃镗刀的刚度较低,必须采用较小的切削用量,因此生产效率较低,适用于单件小批量生产。

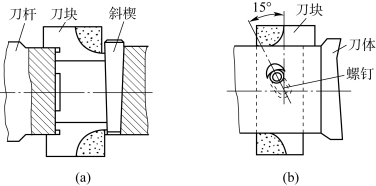

(2)双刃镗刀。双刃镗刀在镗杆轴线两侧有两个对称的切削刃,常用的有固定式镗刀块和浮动镗刀等。

①固定式镗刀块。图2-32所示为固定式镗刀块。工作时,镗刀块可通过斜楔或螺钉夹紧在镗杆上。安装后,镗刀块相对于镗杆轴线的安装误差会造成孔径扩大,因此对镗刀块的安装精度要求很高。固定式镗刀块主要用于粗镗或半精镗直径大于40 mm的孔。

图2-32 固定式镗刀块

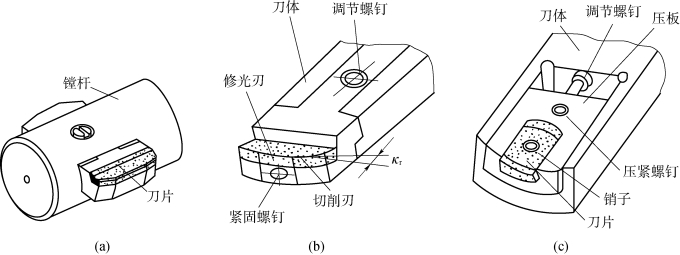

②浮动镗刀。浮动镗刀可分为整体式、可调焊接式和可转位式,如图2-33所示。镗孔时,浮动镗刀装入镗杆的方孔中,无须夹紧,通过作用在两侧切削刃上的切削力来自动平衡其切削位置。

图2-33 浮动镗刀

(a)整体式;(b)可调焊接式;(c)可转位式

浮动镗刀不受刀具安装误差和机床主轴误差的影响,加工精度较高。但它不能校正孔的直线度误差和位置误差,因而要求预加工孔的直线性好,表面粗糙度值Ra≤3.2 μm。

浮动镗刀结构简单,刃磨方便,但加工孔径不能太小,镗杆上的方孔制造较难,生产效率低于铰刀,因此适用于单件、小批量生产中加工直径较大的孔,特别适用于精镗孔径大(d>200 mm)而深(L/d>5)的筒件和管件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。