1.层的连续性及组分均匀性

要保证LIM工艺成型制品的质量,必须满足高度的组分均匀性和整个制品可靠的层连续性两个条件。

层状注射成型过程中,组分均匀性取决于三个方面:①各组分在同时注射时应保持恒定的相对流动速率,为此,在注射工作循环中需要控制各组分以恒定的体积比率注入进料器;②在层产生过程中,应保持轴向和横向的层均匀性,这需要正确设计进料器和层倍增器的结构,以保证层状熔料流的各部分具有几乎相同的组分;③注入料流层数尽量最小,以保证整个模塑制品的组分均匀性,即只需要保证初始注入料流具有足够的层数,如此无论熔料流的哪一部分充满模具型腔,都能保持良好的组分均匀性。

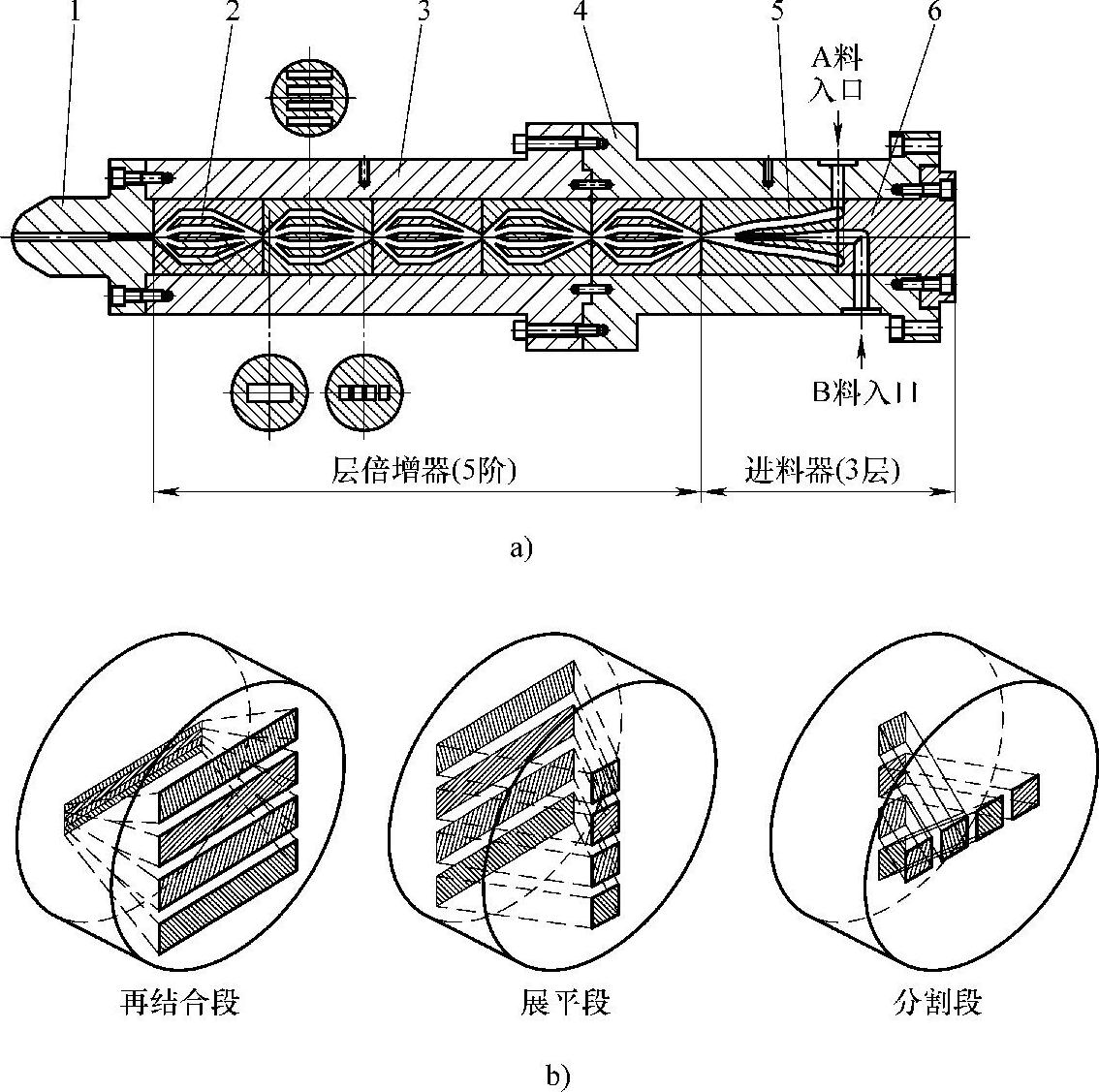

图5-21 层倍增器的结构与工作原理

a)层倍增器的结构 b)层倍增器的转换原理

1—注料喷嘴 2—单阶层倍增器 3—层倍增器壳体4—进料器壳体 5—进料器 6—进料器接头

对于具有一定体积的共混组分,平均层厚度随层数的增加而降低,为保证型腔各部分组分的均匀性,最好能形成大量相对较薄的层。这是因为层状熔料流在充填型腔时,以喷泉式充模流动,各片层能连续充模并同时凝固。若层数偏少,充模流动时外侧的层在模壁上凝固,不再继续流动,只有中间层继续充模,造成制品各处的组分不均匀。通常为了保证层的连续性,必须保证注入型腔之前的层状熔料流的初始片层厚度,应大于片层流动过程中发生断裂的临界片层厚度(即片层的最小层厚)。

片层的最小层厚一般由体系的流变性能、界面张力和流体动力学性质所决定,合理的粘度配比和各组分间较低的界面张力有利于减小片层的最小层厚。同时在层形成过程中,具有适度的应力和采用流线型平衡式流道也有利于增加层的均匀性,并减小片层厚度。

层的连续性和组分均匀性可通过LIM制品的渗透能力进行测试,渗透能力可以非常灵敏地反映出层的连续性和组分均匀性,当组分不均匀或层出现断裂时,其氧气渗透能力会大大增强,气体阻隔性明显降低。另外,利用制品断面的电镜显微照片也能检测各层的连续性,但由于取样因素的影响,用于组分均匀性检测可能会出现误差,该检测方法不如气体渗透性检测可靠。

实验研究表明,用于LIM制品成型的层状熔料流所需的层数,取决于模具的型腔数、浇注系统流道的形式和模具结构设计等因素,对于壁厚为1mm左右的容器单腔注射模,其熔料流层数达到20~30层即可满足要求,当型腔数增加时,层状熔料流的层数也应增加。

2.壁厚的影响

LIM工艺中,平均层厚度是确定层断裂起点的关键参数,其很大程度上取决于材料本身。对于确定的材料组合及其配比,制品厚度决定了LIM工艺允许的层状熔料流的最大层数。

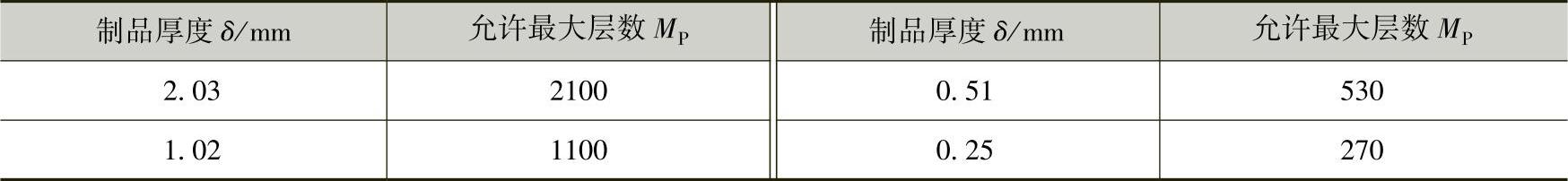

对于确定的材料组分、制品厚度及层断裂参数(即开始出现层断裂的平均片层厚度),可以用下列公式来估算其最大许用层数。

双组分最大许用层数估算公式为:

三组分最大许用层数估算公式为:

式中,MP为层状熔料流的最大允许层数;ϕ为小组分材料的体积比;δ为制品壁厚(μm);Lc为材料组合的特定层断裂参数(μm),该参数可通过最小层厚实验确定。(https://www.xing528.com)

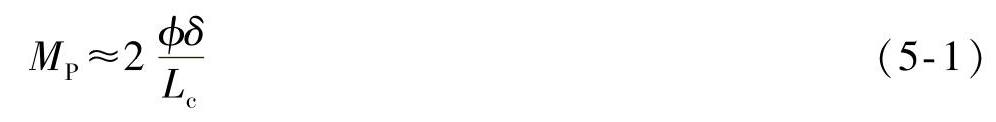

表5-3列出了HDPE-EVOH体系中,小组分EVOH质量分数为8%时,用于不同壁厚制品成型的层状熔料流允许的最大层数估算值,该体系的特定层断裂参数为0.3μm。

表5-3HDPE-EVOH体系(质量比为92∶8)制品壁厚与熔料流最大层数的关系

对于给定的制品厚度,为保证获得充分的组分均匀性,LIM注射成型时的层状熔料流的层数不得超过该材料组合允许的最大层数。

3.循环时间

LIM工艺本身不会使循环时间减少,但当体系的耐热性提高时,与普通共混物相比,则会显著缩短成型周期。这是因为LIM制品可在较高温度下脱模,制品不会出现大的翘曲变形,从而可显著缩短制品冷却的时间。以PC-PBT体系(质量比为65∶35)为例,在相同的注射条件下成型壁厚为6.4mm的结构件时,尺寸稳定的LIM塑件只需45s的冷却时间,与普通PC-PBT共混物的冷却时间相比缩短了一半以上。

4.增容剂

增容剂(在共挤中又称粘结剂或层连接剂)被用于难粘接组分的层状注射成型,它的加入可形成5层结构(A-B-C-B-A)。LIM工艺的层状形态导致大量的界间表面区出现,成为片层间的承载薄弱平面,因此界间充分粘接是十分重要的。LIM工艺使用的增容剂量比普通共混更多,其用量取决于材料和配比,通常占总质量的5%~25%。对于特定的体系可通过调整进料器设计、聚合物流变性、增容剂类型来优化增容剂用量。

5.流变性及加工工艺条件

LIM的层连续性条件要求各聚合物组分必须满足一定的流变学特性,工艺条件与膜、片材挤出相似,但没有共挤要求那么严格。例如PC-PBT体系的粘度相差3.5~4.5倍,但它仍能使用LIM工艺进行成型。

由于LIM工艺中各个组分采用单独的塑化温度,熔体在进料器中汇合时,各组分料流的熔体温度可能相差很大,层的产生虽然会通过热传递影响热均匀性,但对组分的性质影响不大,这有利于热敏性树脂的加工。在PC-PBT体系中,PC的加工温度比PBT要高许多,但层状熔料流的产生是在PC的加工温度之下进行的,即PC与PBT之间的温差降低了,从而减少了PBT的降解。因此,与普通共混相比,LIM加工PC-PBT体系时会表现出更好的加工性。

6.回头料及循环利用

塑料回头料可分为生产中产生的回头料和使用过的废料两类。对于LIM生产中产生的回头料(如流道凝料、不合格品等),只要各组分仍能保持稳定,可直接加入到主体组分中或直接加到粘接组分中(如果已采用),进行再循环利用。而使用过的废料,与普通聚合物共混物的处理相同。对于一些含有少量小组分的LIM体系废料(如在PE中填充有质量分数为5%的尼龙),可以直接加到主体组分中进行再循环利用。

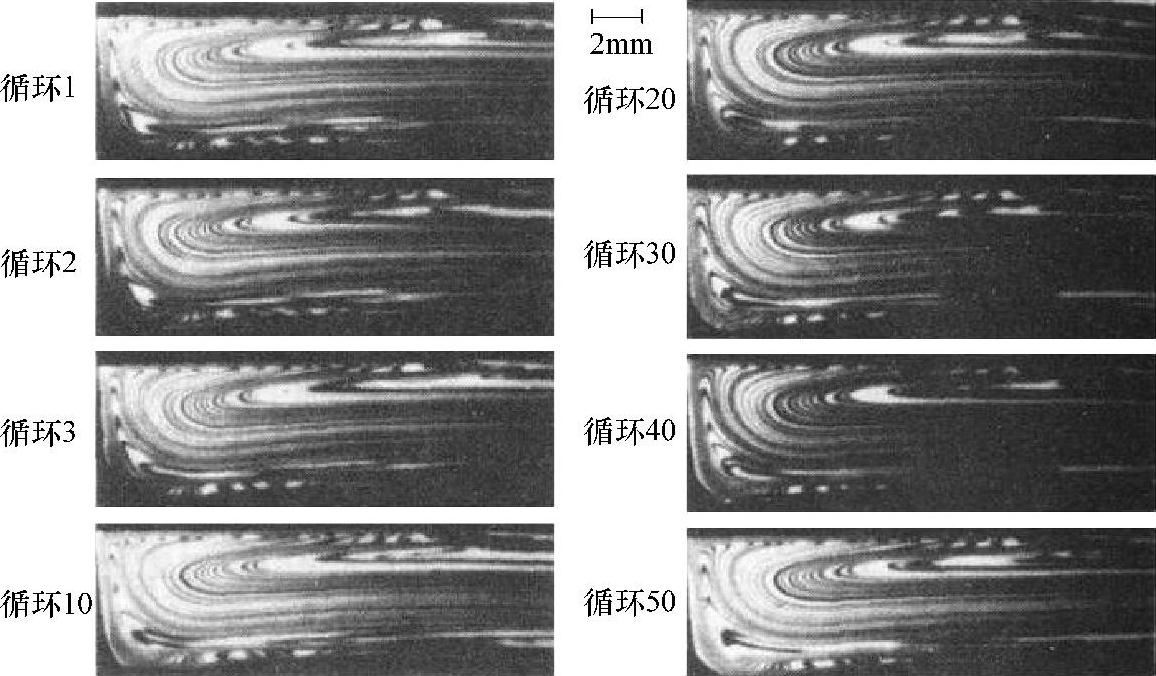

7.LIM的重复精度

实验检测表明,LIM工艺成型制品的表面形貌和内部形状可以保持近乎指纹般的重复再现精度,从而使制品的性能保持高度一致。图5-22为HIPS保险杆制品同一部位横截面的显微照片,可以观察到不同组分层状结构分布十分相似,表明其具有高度的重复精度。

图5-22 LIM工艺层状结构的再现性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。