精密注射成型应使熔融、流动、凝固三个过程尽可能地具有良好的复现性,以实现稳定的成型。换言之,上述过程中有关注射成型工艺条件要不受时间变化的影响,所使用的材料也应具有这方面的特性。

精密注射成型工艺需要控制的参数有树脂原料质量、塑化质量、压力、温度、速率和时间等,这些参数的微小变化都会影响精密制品的质量。为了能抵抗内外因素的影响,保持已设定工艺参数的稳定性,精密注射成型要求注射机具有良好的综合控制能力,通过严格控制压力、温度、速率及时间等参数,保证精密注射成型工艺的稳定,以获得优质的精密塑料制品。

1.树脂原料质量的控制

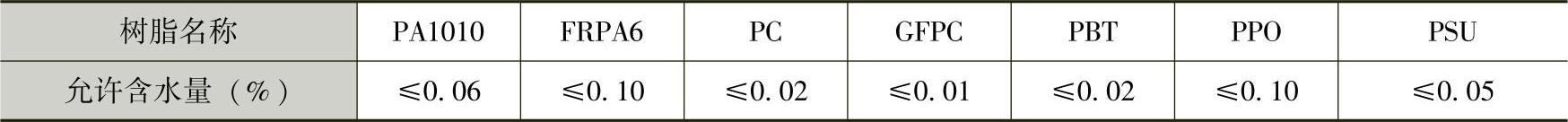

用于精密注射成型的树脂原料必须达到精密塑件的选材要求,而且树脂中的含水量要严格控制。树脂中的水分不仅影响制品的力学性能、外观,也影响尺寸的精度和稳定性,因此,在精密注射成型前,树脂原料必须进行干燥处理,尽可能减少树脂中水分的含量。对于需要着色和改性的塑料,还要考虑着色与改性对精密成型工艺的影响,因为着色剂和改性剂的加入会影响树脂本身的吸水性和流动性。常用于精密注射成型原料的含水量控制要求见表4-3。

表4-3 常用于精密注射成型原料的含水量(质量分数)控制要求

注:FRPA6表示纤维增强PA6;GFPC表示玻璃纤维增强PC。

2.塑化质量的控制

塑料的塑化是机筒外部加热与内部螺杆剪切摩擦热共同作用的结果,精密注射成型要求塑料塑化质量均匀。采用低螺杆转速可得到混炼好和塑料密度均匀的效果,但生产效率会降低。背压可排除机筒内的气体,使塑料的粘度均匀,背压越高,效果越明显。但背压过高会降低塑化速度,通常在保证制品质量的前提下,背压越低越好。另外,塑化过程还应尽可能减小计量误差,因为注射量的不精确,对精密塑件的成型质量影响很大。

3.注射压力的控制

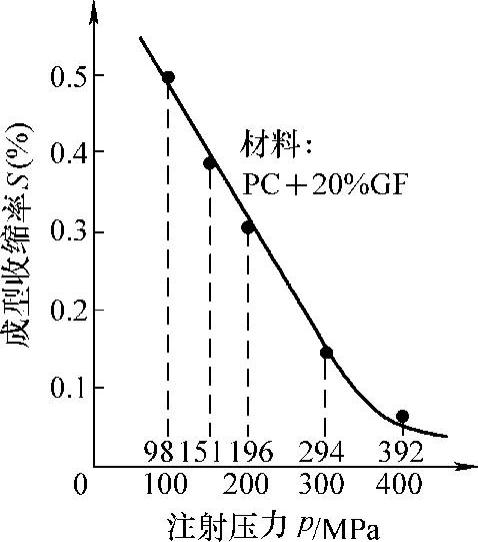

在精密注射成型时,注射压力是塑料制品成型收缩率影响最大的因素。随着注射压力的增大,制品的成型收缩率会减小,当注射压力增大到一定程度(如392MPa以上)时,成型收缩率接近于零,如图4-4所示。对于PC、ABS、POM、PE、PS等塑料,由于注射压力上升,物料的压缩性增加,比体积会下降;同时由于密度增加,线膨胀系数下降,热收缩会减小,从而使总的收缩率减小。另外,注射压力的提高会增加制品的力学性能,其冲击强度、抗弯强度和屈服强度均有显著提高。

注射压力的提高不仅可以减小制品的成型收缩率,提高制品的尺寸和几何精度,而且能提高制品性能,延长充模流动距离,可成型的制品壁厚也可以减小。另外注射压力的提高还可提高实际的注射速率。但是,注射压力也不是越大越好,注射压力过高会使制品产生很大的内应力,脱模后易引起变形;过高的注射压力还可能导致飞边增加等缺陷。

4.注射速率的控制

提高注射速率可成型形状复杂及薄壁的制品,并有利于稳定和提高尺寸精度。高速注射时塑料熔体与型腔壁的摩擦增大,且熔体在高剪切速率下流动,摩擦剪切热作用明显,使熔体粘度降低,这有利于实现超薄壁成型,使塑料制品各部分成型压力均匀,温度梯度较小,能减少制品的翘曲、扭曲变形,制品表面的流纹和熔接线也没有普通注射成型明显。

图4-4 注射压力与成型收缩率的关系

精密注射成型时,注射速率通常大于300mm/s,超高速注射速率可达500~1000mm/s。注射速率对制品成型收缩率的影响没有注射压力的影响大,从料温与压力传递角度出发,增大熔料流速有利于压力传递,使成型收缩率下降;但实际注射速率与成型收缩率的关系十分复杂,成型收缩率还与注射压力、浇口位置和大小、模温、料温等因素有关,总体上看,注射速率对成型收缩率的影响并不大。(https://www.xing528.com)

5.温度的控制

精密注射成型涉及机筒温度(熔体温度)、喷嘴温度、模具温度和环境温度的控制。精密成型不仅要对各个温度进行合理地选择,还要对温度的变化进行严格地控制,特别是机筒温度和喷嘴温度的控制要精确,温度波动要小。精密注射机温控系统采用的是PID闭环控制,温控精度为±0.5℃;超精密注射成型时温控精度为±0.1℃,温度偏差可稳定控制为±0.2℃。

对精密注射成型影响较大的是熔体温度,它是通过调节机筒温度和喷嘴温度来控制的,熔体温度还与浇口类型、注射速率等因素有关。提高熔体温度,熔体粘度随之下降,有利于熔体的充模成型。熔体温度对制品的成型收缩率有一定的影响,当熔体温度上升时,流动充模能力增强,熔体在型腔内流动的压力损失减少,熔体在较大的压力下凝固,使成型收缩率减小;但熔体温度提高,制品的热收缩增大,使制品成型收缩率增大。

模具温度与熔体温度相结合,对成型收缩率有很大影响。模具温度的高低,决定了熔体在充模过程中的冻结层厚度,也决定了制品脱模温度的高低。当模温较低时,一方面熔体充模形成的冻结层厚度变大,不利于熔料压实,且低模温会使浇口提前冻结,保压作用降低,使制品成型收缩率增大;另一方面,较低的模温会使制品脱模温度与环境温度差别较小,制品的热收缩也较小。当模温较高时,情况正好相反。总之,随着模温的升高,制品的成型收缩率呈增长的趋势。在多型腔模具中,各型腔的温差应控制在最低限度,而且必须妥善解决热交换问题。在模具设计时,模座、型腔、主流道各部分温度控制系统应分别进行控制,而且应使温度响应速度很快。

在精密注射成型中,环境温度和湿度对制品精度也有一定影响。注射机本身是一个大型发热体,保持适宜的环境对连续注射成型(一般指24h工作)极为重要,而且季节的改变对制品精度也有影响。为了保持精密注射成型工艺的稳定性,生产中应适当控制成型环境的温度和湿度。

6.保压压力的控制

保压压力是决定制品收缩率的主要工艺参数,在注射成型过程中,保压压力大,制品的收缩率小,但保压压力过大时,制品内部的残余应力大,制品脱模阻力增大,且易使制品发生翘曲变形,制品尺寸波动大。因此,保压压力不宜过大。

7.时间的控制

精密注射成型时,成型周期的稳定对制品精度影响较大,成型周期的稳定与注射机的控制精度密切相关,还与熔体温度、模具温度等参数的波动有关,注射生产时应尽可能地保持成型周期的稳定。通常成型周期由注射、保压、冷却、顶出及模具开合模动作等构成,其中冷却时间所占比例很大,其大小取决于塑料熔体的温度、模具温度、模具的冷却效果和制品的壁厚。当熔体温度和模具温度高、制品壁厚大时,冷却时间相应较长。冷却时间长,不仅降低了制品的生产率,增加了成本,而且会使制品脱模阻力增加,甚至造成脱模困难和额外的脱模变形,因此,冷却时间的选择应适当。

8.精密塑件的后处理

塑件后处理包括退火、调湿和表面处理等内容。为了消除塑料制品的残余应力,提高制品的尺寸稳定性,改善制品的热变形温度和力学性能,可对精密成型的制品进行相应的后处理。精密塑件的后处理方法主要有退火和调湿处理,其作用如下:

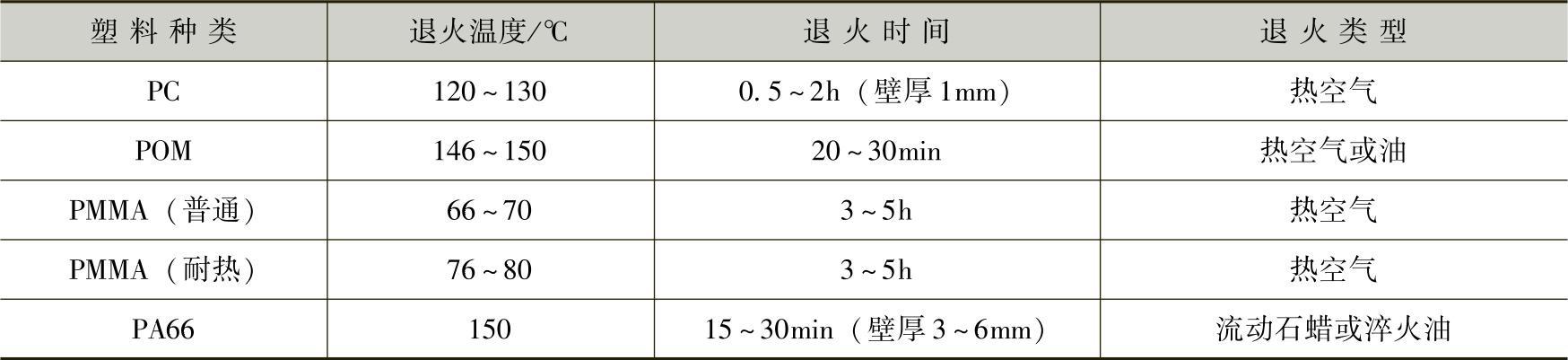

(1)退火处理 退火的目的是消除制品的残余应力,改善制品尺寸和几何精度的稳定性,提高制品的热变形温度和力学性能,避免产生应力龟裂。退火温度的选择应适当,一般非结晶型塑料的退火温度比其热变形温度低10℃左右,结晶型塑料因种类不同而异。常用塑料制品的退火条件见表4-4。

表4-4 常用塑料制品的退火条件

(2)调湿处理(或水浴处理) 调湿处理主要针对PA类吸水性大,且在使用过程中易因吸湿导致尺寸变化的塑料制品。对PA精密塑件实施强制吸水处理的同时,最好配合进行退火处理,以保持PA本来的强韧性,提高制品尺寸和几何精度的稳定性。在相对湿度为60%的大气环境下,PA6的吸水率为3%~5%,PA66的吸水率为2%~2.5%,经过强制吸水处理后,制品在使用过程中可保持尺寸和几何精度的长期稳定。水浴处理则是将制品放置在一定温度的水中浸煮一段时间,使制品充分吸收水分,以达到稳定制品尺寸的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。