通孔再流焊接技术(Through-Hole Reflow or Pin-In-Paste,THR or PIP)是对通孔插装元器件采用类似SMT钎料膏—再流焊工艺的一种焊接方式,即对通孔印刷钎料膏后,插装元件,然后再流形成焊点,它还被称为选择性再流技术(Alternative Assembly and Reflow Technology)或点焊再流工艺(Spot Reflow Process)等。通孔再流焊接技术起源于日本SONY公司,20世纪90年代初已开始应用,应用范围诸如CD、DVD激光机芯伺服板以及DVD-ROM伺服板等大规模生产的电路板。

4.6.8.1 通孔回流焊接生产工艺流程

与SMT生产流程类似,通孔再流焊接技术工艺流程为:印刷钎料浆→插装元件→再流焊接。

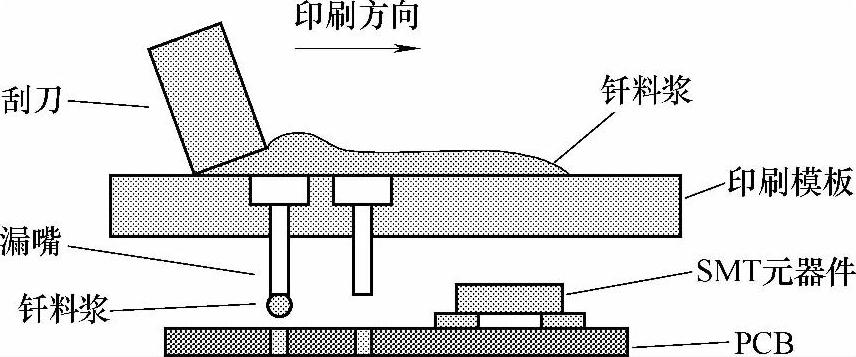

(1)印刷钎料浆 通孔再流所用的钎料浆黏度较低,流动性好,便于流入通孔内。一般在SMT工艺以后进行通孔再流。若SMT采用的钎料膏合金成分为Sn63Pb37,那么为了保证通孔回流时SMT元件不会再次熔化而跌落,钎料浆中焊锡合金的成分可采用熔点稍低的Sn46Pb46Bi8(178℃)。钎料浆印刷机可与一般钎料膏印刷机通用,但需要特别的模板配合印刷机使用。模板主要由铝板及许多漏嘴组成。印刷时,在一定的压力及速度下,用塑胶刮刀对装在模板上的钎料浆进行水平刮印,使得钎料浆通过模板上的漏嘴漏印到PCB上待插装通孔位置,如图4-38所示。刮刀与模板之间保持一定的间距(如0.1~0.3mm)。漏嘴的尺寸要大小合适,太大引起钎料浆过多而短路;太小引起钎料浆过少而少钎料。因此漏嘴应准备不同的尺寸,以满足不同钎料量的要求。印刷速度应能调节,它的快慢对漏印在PCB上钎料浆量有较大的影响。

图4-38 钎料浆印刷示意图 Fig.4-38 Schematic of solder paste print

(2)插装元件 可手工将THC插入PCB中,如电容、电阻、排插、开关等。元件在插入前已将线脚剪好,焊接后无须再剪。(https://www.xing528.com)

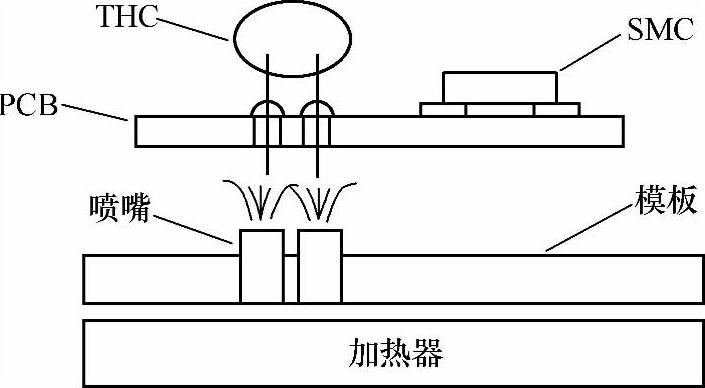

(3)再流焊接 与前面SMT工艺再流炉相比,通孔再流炉仍采用强制热风对流方式加热(见图4-39),但为了尽量减少温度对元器件的损坏,采用了一些特别的措施:①再流炉不需要上方加热,只有下方加热区,再流曲线与SMT再流曲线相似,再流区在保证钎料充分熔化浸润的条件下尽量减少保温时间。②采用特别的模板配合再流炉使用,模板较厚,主要由耐高温金属板及许多喷嘴组成,喷嘴的数量、位置与插孔元件的引脚的数量、位置对应,热风通过喷嘴对插孔元件引脚处的钎料浆直接加热回流。喷嘴的尺寸可以选择,以满足不同元件不同位置的热量需求。

图4-39 通孔再流焊接示意图 Fig.4-39 Schematic of through-hole reflow

4.6.8.2 通孔再流焊接与波峰焊的比较

在目前SMT工艺占主流的情况下,通孔再流焊可取代波峰焊,用于表面组装元件多而插孔元件较少的电子产品。与波峰焊相比,通孔回流焊接具有以下优点:①焊接质量好,不良率低,虚焊、桥连等缺欠少,极少的返修率。②简化了工艺流程,设备操作和保养简单,占地面积少。③PCB Layout的设计无须像波峰焊工艺那样特别考虑。④机器为全封闭式,干净,生产车间里无异味。

通孔再流焊接的缺点是:①每个产品都需订制一套各自专用的印制模板及再流焊模板,价格较昂贵,只适合大规模生产的电路板,不适合多个不同的电路板同时生产。②再流炉可能会损坏不耐高温的元件,在选择元件时,特别注意塑胶元件(如电位器等)可能由于高温而导致损坏。③此工艺由于采用了钎料浆,钎料的成本比波峰焊的锡条要高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。