岸桥张紧液压系统是集装箱装卸设备中最重要的部件之一,它的工作性能直接关系到岸桥的装卸效率和可靠性。岸桥液压系统的工作性质比较特殊,其性能受作业环境和作业周期的影响很大,由于这些因素的影响,张紧液压系统暴露出很多性能缺陷。根据现场工况,我们提出了多种液压系统设计理念,但每种设计理念都存在一些不足,为此,将对岸桥的张紧液压系统在工作中的常见故障加以分析,并对存在的常见故障提出排除方案。

1.岸桥张紧液压系统的结构及性能特征

张紧液压系统主要由动力源、控制阀装置、检测装置和执行机构等部分组成。

(1)岸桥张紧液压系统的工作原理 当小车的运行机构采用钢丝绳牵引方式时,钢丝绳只有保持一定的张紧力,才能使小车和臂架升降保持平稳运行。由于从小车经滑轮组到卷筒是一个封闭的钢丝绳缠绕系统,为实现钢丝绳具有张紧力功能,该系统采用了张紧液压系统。

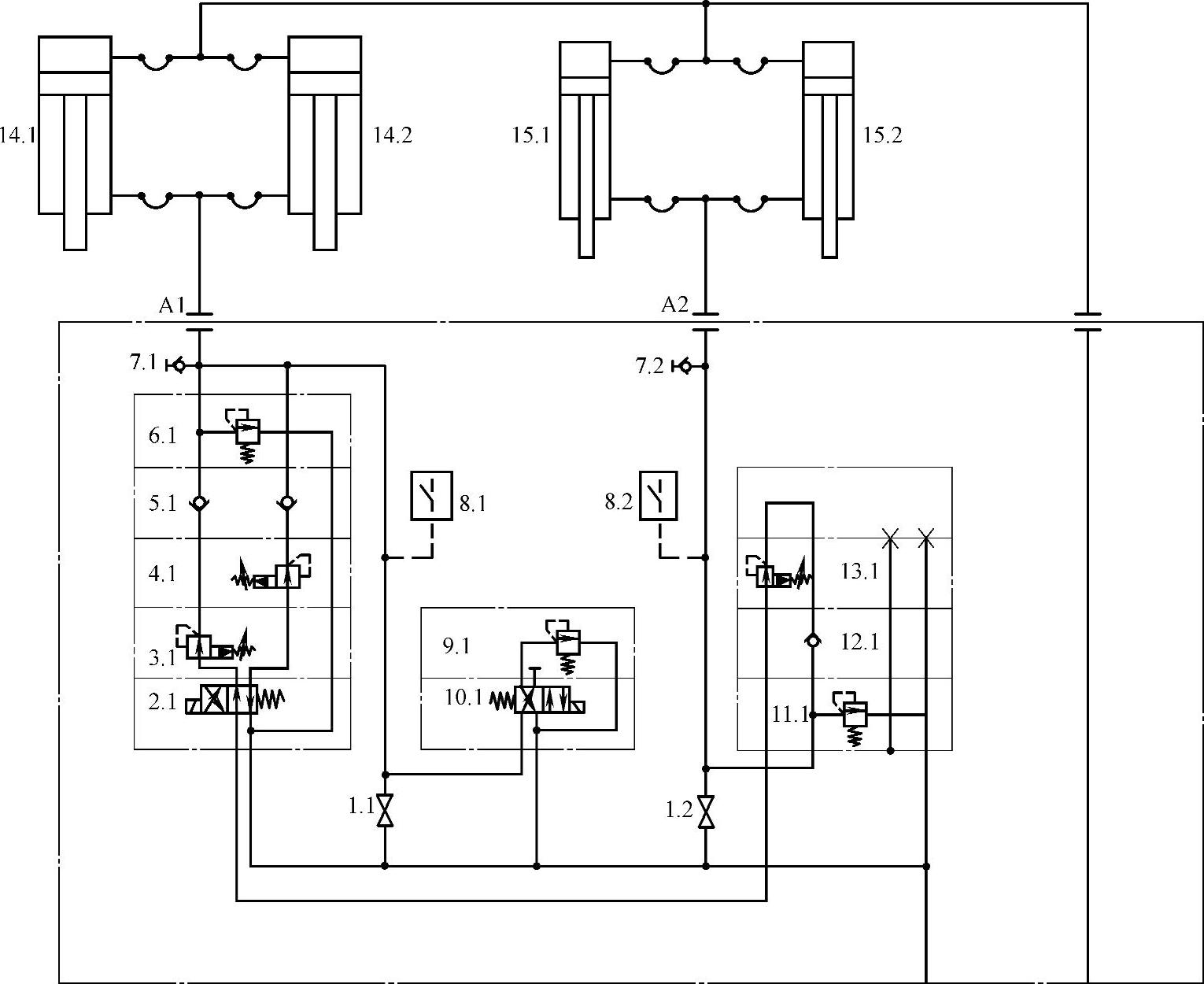

在某岸桥张紧液压系统中,其工作方式是:只要主控制系统电源通电,张紧液压泵组就起动,并一直处于工作状态,使钢丝绳一直处于恒定张紧力状态,其原理如图7-34所示。

主机控制系统供电后,电动机泵组处于工作状态。在液压泵站系统中,在系统溢流阀的压力与泵头调压阀的压力调节相匹配的情况下,主小车系统通过电磁换向阀Ⅰ经叠加减压阀Ⅰ向液压缸Ⅰ与液压缸Ⅱ供油。在此油路上设置压力检测点(测压接头)与压力监控点(压力继电器),以保证系统在运行过程中可随时对执行机构的压力进行检测与监控。在小车起动瞬间,钢丝绳受力较大,压力经叠加式溢流阀瞬间释放后,再向液压缸供油,以减小对钢丝绳及小车的冲击,延长其使用寿命;同时托绳小车部分压力通过减压阀Ⅲ向系统供油,令托绳小车保持一定的张紧力,此油路上同样设置有压力检测点与压力监控点来保证托绳小车机构运行平稳。主机臂架起落过程中,控制主小车及托绳小车的电磁换向阀Ⅰ与电磁换向阀Ⅱ同时得电,分别经过二次压力调节后向液压缸充油。这种工作方式是通过液压缸的行程来保证小车原有的固定位置,从而减少了对钢丝绳的拉力。

(2)岸桥张紧液压系统的结构及性能特点分析 张紧液压系统是集装箱装卸设备中最重要的部件之一,它的工作性能直接关系到岸桥的装卸效率和可靠性。岸桥设备中液压系统的工作特性比较特殊,其性能受作业环境和作业周期的影响很大。

1)岸桥张紧液压系统设计的优点。

①该液压系统具备了常规液压系统的主体设计思路,以运动着的液体作为工作介质,通过能量转换装置将原动机的机械能转变为液体的压力能,然后通过封闭管道和调节控制元件以及另一能量装置将液体的压力能转变为机械能。

②该工作方式既能保证外界执行机构运行平稳,又易于实现回转和直线运动,且元件排列布置灵活方便,还能实现换向频繁的往复运动,实现了机、电、液一体化。此系统具有机液耦合、非线性及时变性等特点。

图7-34 张紧液压系统原理图

2.1—电磁换向阀Ⅰ 3.1—叠加减压阀Ⅰ 4.1—叠加减压阀Ⅱ 5.1—叠加单向阀Ⅰ 6.1—叠加式溢流阀 7.1—测压接头 7.2—压力检测点 8.1—压力继电器 8.2—压力监控点 9.1—溢流阀 10.1—电磁换向阀Ⅱ 11.1—叠加溢流阀 12.1—叠加单向阀Ⅱ 13.1—叠加减压阀Ⅲ 14.1—液压缸Ⅰ 14.2—液压缸Ⅱ 15.1—液压缸Ⅲ 15.2—液压缸Ⅳ

③具有结构紧凑、通流能力大、体积小、配制灵活、组装方便及可靠耐用等优点。

2)岸桥张紧液压系统设计中存在的问题。

①在某岸桥液压系统中,由于张紧液压系统的液压泵一直处于工作状态,因此,对液压泵的性能要求很高。液压泵在使用过程中会出现不同形式的性能缺陷,导致液压泵的容积效率和整个系统的效率都会明显降低。

②系统过热。在张紧液压系统中,由于控制方式的不同,其元附件的使用寿命也明显不同。其中影响元附件寿命较大的因素是系统发热。在某岸桥张紧液压系统中,具体工作方式是控制系统供电后,柱塞液压泵一直处于工作状态,在系统溢流阀压力与泵头调压阀压力相匹配的情况下,剩余油液仍会从泵头调压阀溢流,导致系统发热。由于此设备具有连续作业的特点,所以系统过热对整个液压系统影响较大;为保证小车运行平稳,钢丝绳一直处于张紧状态,这种工作方式对液压系统有一定的破坏性。由于系统连续运行导致油温上升,致使密封件受热变形而出现更大的泄漏。因油温上升使油液黏度发生变化,降低了机构的工作稳定性和工作效率。在现场使用过程中,温升和油温过高已成为影响设备正常运行的主要问题。

2.主要故障分析

通过对岸桥张紧液压系统中存在的一系列故障进行分析,得出设计、制造缺陷或使用不当等是导致故障的主要原因;其次是在正常使用条件下的自然磨损、老化和变质导致的故障。下面重点分析液压泵存在的主要故障及系统发热。

(1)液压泵存在的主要故障

1)液压泵无法建立压力且流量不足。原因是吸入管道上安装的过滤器或阀门阻力太大,吸入管道过长或油箱液面太低;油的黏度太大或油温太低;液压泵自身的变量机构没有调到所需的功率特性,或温度升高时没有达到所需压力。

2)液压泵噪声过大。主要原因是吸油不足,油液黏度过高,油温低于所允许的工作温度;吸入通道上阻力太大,管道过长,弯头太多,油箱油面过低;吸入通道漏气;系统漏气;回油管没有插在液面以下。(https://www.xing528.com)

在正常使用过程中若液压泵噪声突然增大,则必须停止工作。其原因多数可能是柱塞和滑靴的铆合松动,或液压泵内部零件损坏,需要请专业人员检修。

3)液压泵温升过快。原因是系统溢流阀与泵头调压阀调节不匹配,液压泵长期在零偏角或低压下运转,摩擦阻力增大,使液压泵漏损过大,导致磨损加剧。

(2)系统发热 液压系统是用油液作为工作介质来传递和转换能量的,运转过程中的机械能损失、压力损失和容积损失必然转化为热量放出。现场所使用的是恒压变量柱塞泵,在系统压力与泵头压力调节相匹配的情况下,有部分油液通过溢流阀经泄油管回到油箱,周而复始的工作会导致油液温度上升,导致系统温升过高,从而会产生以下故障和不良影响。

1)油温升高。油温升高会使油的黏度降低,泄漏增大,液压泵的容积效率和整个系统的效率显著降低。由于油的黏度降低,导致滑阀等移动部位的油膜变薄和被切破;摩擦阻力增大导致磨损加剧,系统发热,带来更高的温升。

2)油温过高。使液压元件密封件变形,导致过早老化失效以致丧失密封性能而造成泄漏。泄漏将进一步发热使油温升高,从而降低密封件的使用寿命;加速油液氧化变质,降低液压油的使用寿命;使元件产生热变形,使液压元件中膨胀系数不同的运动部件之间的间隙变小而卡死,引起动作失灵,变形后影响元件使用精度。

3.岸桥张紧液压系统故障的排除方案

(1)液压泵存在主要故障的排除方案

1)减小吸入管道上的阻力损失,增高油箱的液面;用清洁的润滑脂涂于吸入通道上各接头处检查是否漏气。

2)更换较低黏度的油液或给油箱内油液加热。

3)重新调整液压泵的变量特性,降低系统温度,或更换由于温度升高而引起漏损过大的元件。

4)更换适合于工作温度的油液或起动前加热油箱;减小吸入通道阻力,增高油面;把所有的回油管道插入油面以下200mm。

5)在液压系统阀门的回油管上分流一根支管通入液压泵回油口下部的放油口内,使泵体内产生循环冷却,重新调节两种溢流阀,使其达到最佳匹配关系。

(2)系统过热的解决方法

1)选用高效率的节能液压元件,提高装配精度,选用符合规格要求的液压元件。

2)增设冷却装置,改善周围环境的温度,设备尽量不要长时间运转。

3)适当调整液压回路的性能参数,在保证液压系统正常工作的条件下,液压泵的输出流量应尽量小一些,输出压力尽可能调得低一点,可调背压阀的开启压力尽量调低一点,以减少能量损失。

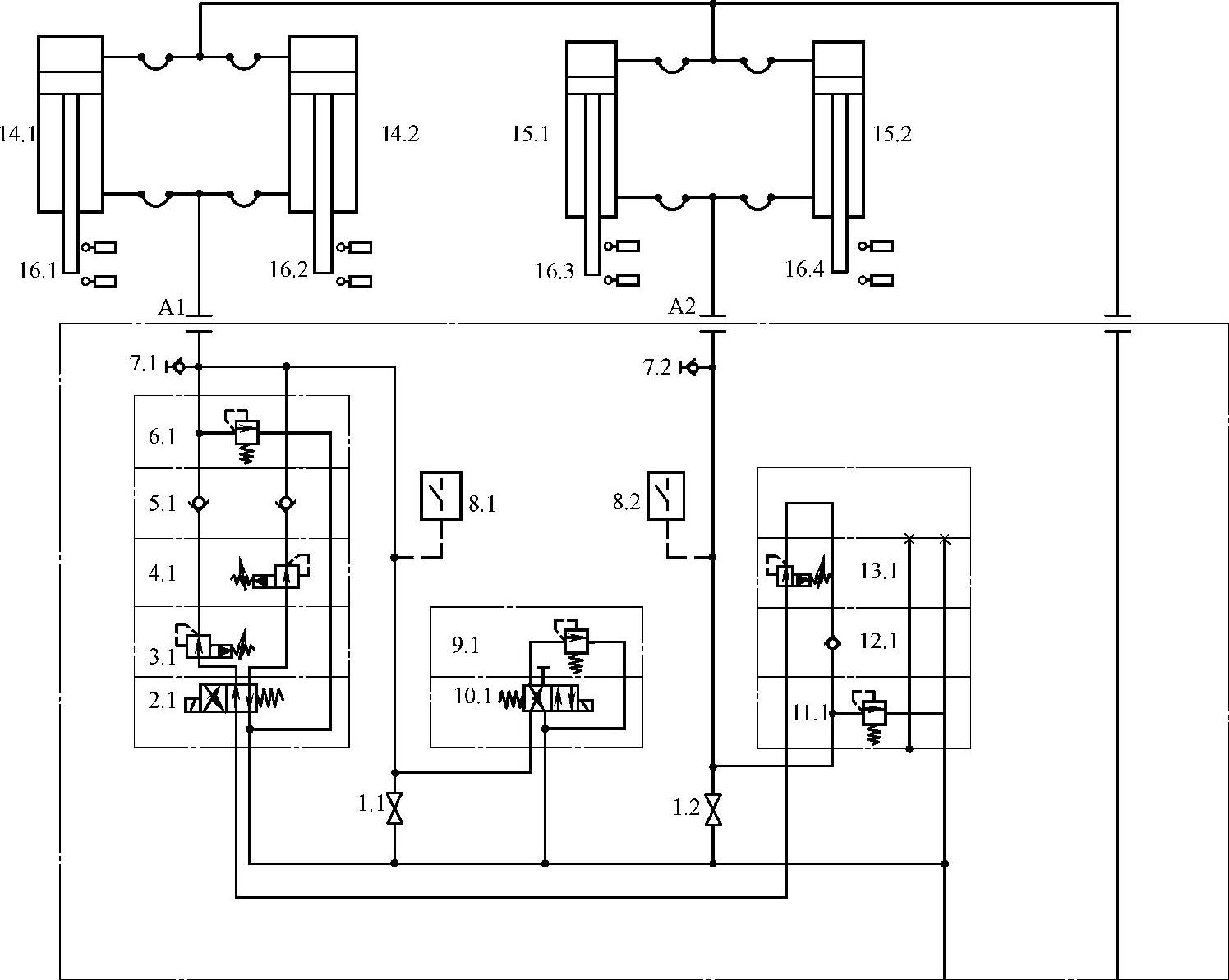

4)在外界执行机构上增加限位开关,以控制液压缸的行程。通过系统保压功能来降低液压泵的运动周期,可更好地减少热量的产生,当液压缸有杆腔内压力过低时,活塞杆位置发生变化,当活塞杆伸出撞到限位后,液压泵组起动,向系统补油。补油完成后液压泵组停止工作,这样大大降低了系统的发热速度,提高了液压泵及其元件的稳定性及使用寿命。把系统原有的压力继电器接入PLC系统中,起到信号反馈的作用,当系统压力低于压力继电器稳定压力时,液压泵组起动,向系统补油,压力达到压力继电器设定参数值时,液压泵组停止工作。其原理如图7-35所示。

通过对岸桥张紧液压系统的改进,使设备在使用性能上得到了进一步的优化,降低了故障发生率,保证了液压系统的性能要求,产品质量得到大幅度提高。

图7-35 改进后的张紧液压系统原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。