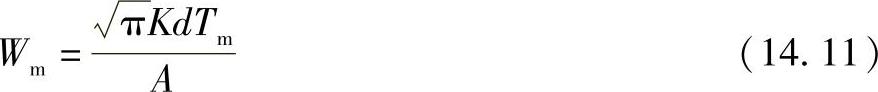

金属的激光焊接一般可分为热导焊和匙孔焊(或深熔焊)两种模式[23,24]。工件表面的激光能量密度及其所引起的温度分布决定了不同的焊接模式,如图14.4所示。匙孔焊接时,金属表面被聚焦光斑加热到一定温度并发生汽化,从而产生一个非常大的反冲力,使熔化的金属表面下凹并形成一个孔洞(匙孔)。

匙孔焊接最初的定义是指焊接过程中工件内部由热源引起的完全穿透的孔洞(这一孔洞沿着焊缝前移,形成一个全熔透接头),现在只要焊接时能够形成一个较深的孔洞,无论它是否穿透工件都被称之为匙孔焊接。

1.热导焊模式

(1)不透明材料 采用较低的能量密度进行激光焊接时,工件内部是通过表面热传导的方式进行加热的,如图14.4a所示,有关热导焊过程的温度场分布情况将在14.3中详细分析。我们可以用一个计算公式来估算材料表面熔化所需的最小激光能量。采用一个稳定的高斯热源辐照材料时,热源中心的表面温度T(t)可以表示为

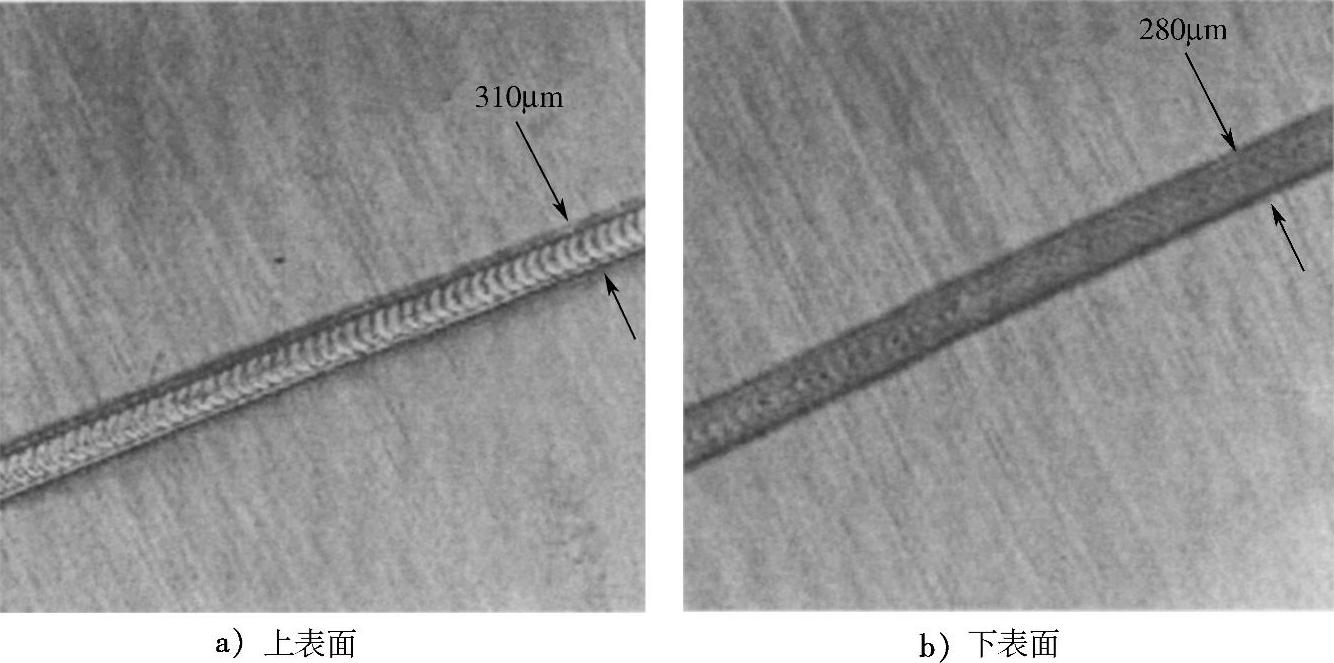

式中,d为光斑直径,指能量密度为峰值能量密度1/e处的位置;W为激光功率;A为表面吸收率;K为热传导系数;α为热扩散系数。这样,熔点为Tm的金属材料熔化所需的最小激光功率Wm为

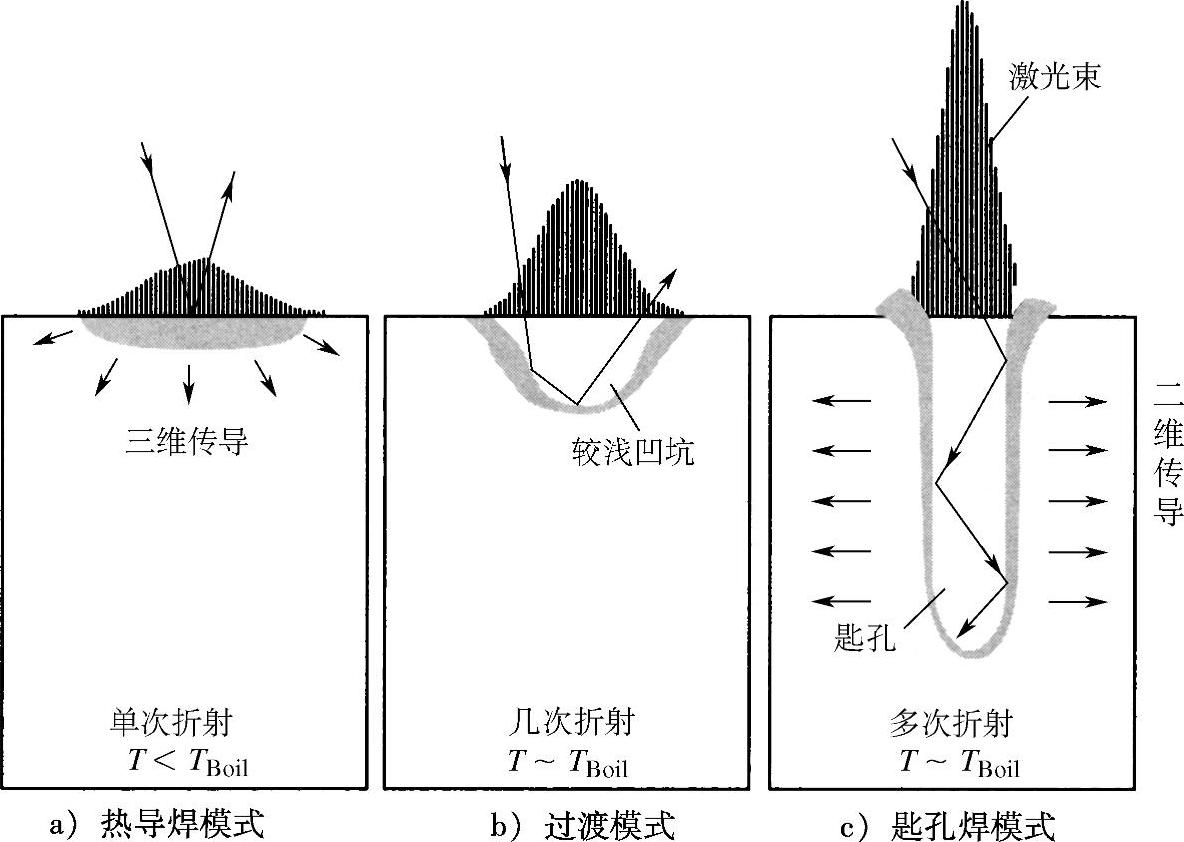

吸收率很大程度上取决于被焊材料和激光波长。图14.1给出了一些金属的吸收率与激光焊接常用波长之间的关系。可以看出,激光吸收率有随波长增加而减小的趋势;实际上,对红外波长,吸收率与电导率的平方根成反比。图中很容易看出,Ag和Cu对Nd∶YAG激光和CO2激光的吸收率都很低。Cu对波长为1.06μm的Nd∶YAG激光吸收率大约为10%,对于波长为532nm的二次谐波(SHG)Nd∶YAG激光,吸收率增加到50%。此外,吸收率还受材料表面状态的影响,相对于干净的金属表面,表面有油污或覆盖一层氧化膜时,其吸收率会有所增加。

根据式(14.11),当聚焦光斑直径为50μm时,计算获得的基波与SHG波Nd∶YAG激光熔化不同金属所需的最小激光功率如图14.5所示。可以看出,Ag是最难热导焊的一种金属,采用1.06μm的波长激光进行焊接时大约需要900W的激光功率。同样波长的激光,焊接Cu仅需300W功率。最容易焊接的材料为M和钢,熔化它们所需的最小激光功率在20~30W,比焊接Ag时的功率减小了1/45~1/30。

采用红外波长的激光进行金属基体的热导焊时基本没有什么效果,主要是因为大部分的激光能量都被材料反射掉了(尤其是Ag和Cu),而工件实际吸收的那一小部分能量也会在三维方向迅速散失。热导焊的优势是焊接过程非常稳定,因此,焊缝可重复性和表面质量都很好。

图14.4 激光焊接过程的表面反射与表面温度情况示意图

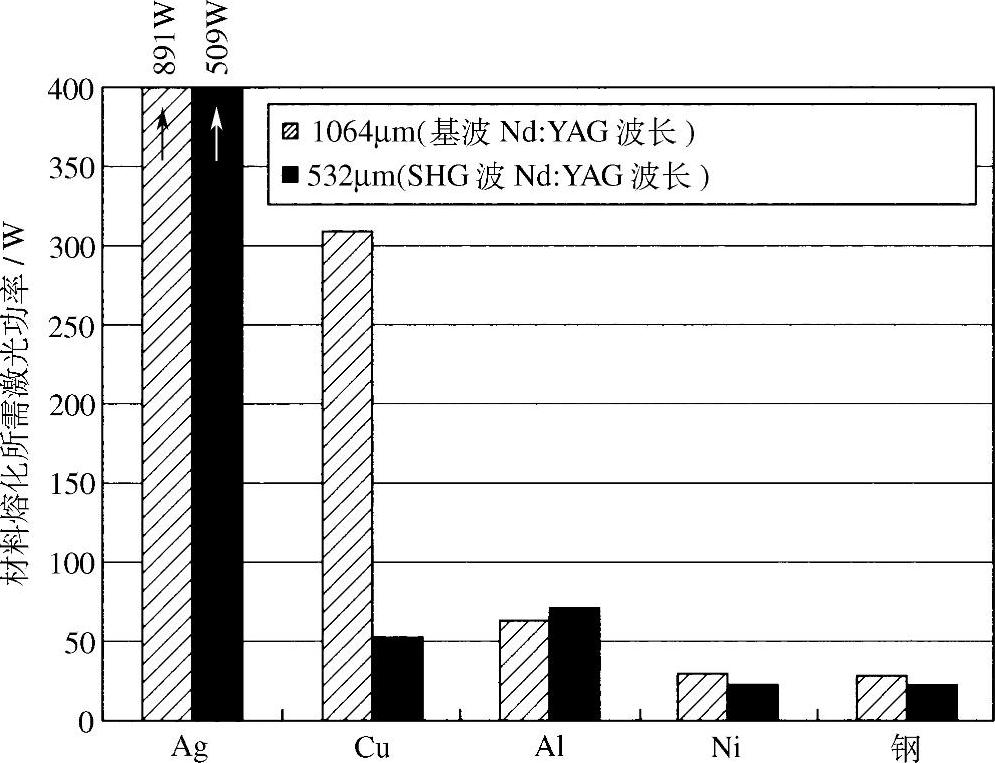

采用SHG波Nd∶YAG激光焊接Cu时只需要很小的激光能量,因为Cu对波长为532nm的激光吸收率可达50%。由图14.1可以看出,此时Cu的吸收率甚至比Al还高。图14.6为SHG波Nd∶YAG激光焊接Cu的一个实例。

图14.5 基波(1.06μm)与SHG(0.532μm)波Nd∶YAG激光熔化不同金属所需的最小功率(光斑1/e处直径为50μm)

图14.6 SHG波Nd∶YAG激光进行80μm厚Cu板对接焊

(脉冲能量:0.66J,2kHz;焊接速度:0.2m/min)

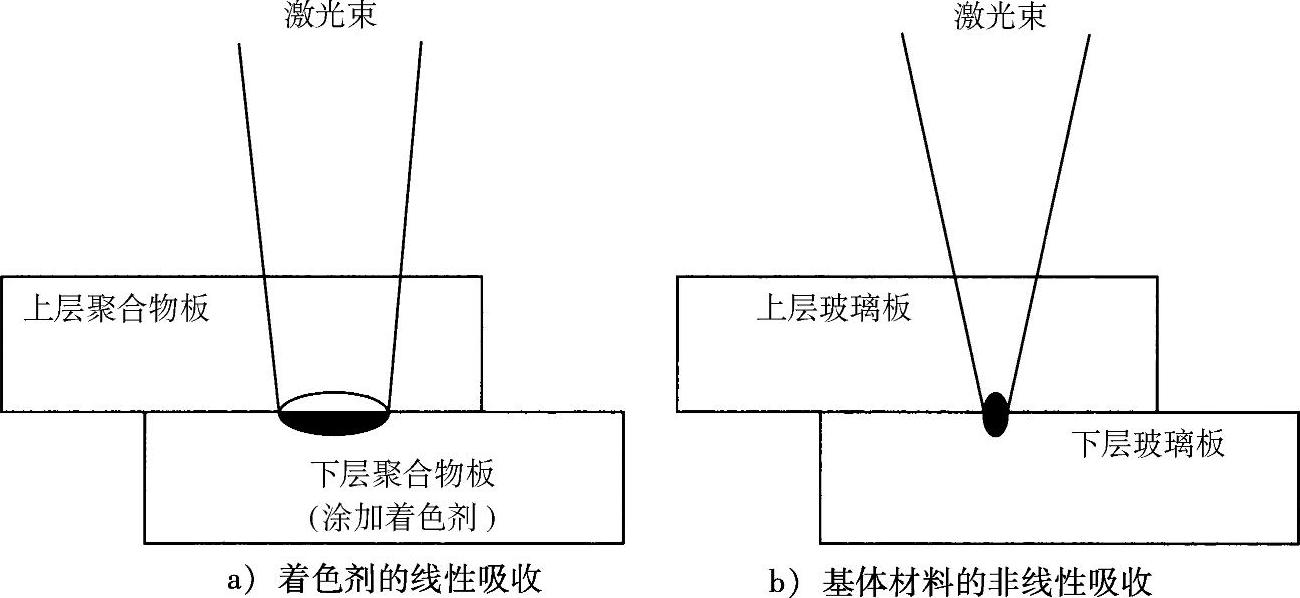

(2)透明材料 相对于金属材料,像高分子聚合物和玻璃这样的透明材料,激光能量只有少量会被反射或吸收,因此,激光束很容易实现深穿透。透明材料焊接时的能量吸收机制有两种。

第一种机制是描述能量的吸收过程,可以用于金属材料相同的数学公式计算,只是其衰减系数更小。

用透射焊接方法焊接透明聚合物与叠加在下层的吸光聚合物时,下层材料表面一般通过涂加着色剂来提高结合面或其附近的吸收率。由于上层透明材料与下层材料是直接物理接触,下层材料被激光加热后通过热传导方式将热量传递给上层透明材料,在结合面形成搭接焊缝,如图14.7a所示。

透明材料对波长较长的CO2激光有很强的吸收率,可以实现上层薄板与下层厚板的搭接焊。这种情况下,上层薄板表面可以直接吸收激光能量,而下层厚板则通过热传导方式被加热。上层板的厚度要有一定限制,以确保热量能够通过上层传递到下层。

透明材料的另一种焊接方法依赖于非线性吸收过程。当一束超短脉冲激光(能量密度很高)聚焦到一块状玻璃上时,在光束束腰处激光能量将通过多光子电离与雪崩电离机制吸收[27,28]。这种情况下,玻璃的内部不需要添加着色剂就可以被熔化,如图14.7b所示。

图14.7 激光焊接透明材料

激光焊接透明材料时的一大优势是熔化过程完全限定在材料下表面界面处,不会有因飞溅或外露熔化区蒸气再沉积造成的外表面污染问题(CO2激光焊接透明材料除外)。

2.过渡焊模式

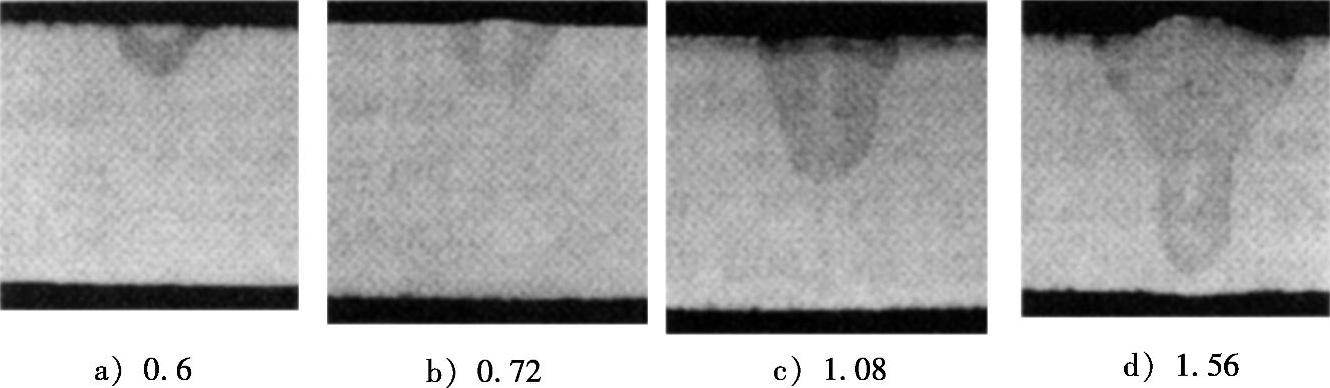

当激光能量密度增加到一定值时,工件表面会被加热到一定温度,从而引起材料的蒸发,蒸气的反冲压力导致熔池表面下陷,形成一个较浅的凹坑。由于这个凹坑的表面低于材料原始表面,可以认为此时“表面热源”激光束在金属内部进行加热,如图14.4b所示。这种情况下所形成的焊缝不再是严格意义上的热传导型焊缝,它的形状不再是半圆形,焊缝横截面的深宽比也超过了热导焊的理论期望值0.5。在这样一个很浅的凹坑内部,激光束在凹坑内壁间的反射次数极少(勉强超过一次),因此,大部分的入射激光能量仍然因向外反射而散失掉了。图14.8中展示了半导体激光焊过程随功率增加焊缝形状的变化,从过渡型(如图14.8a和b所示)逐渐转变为匙孔型(如图14.8c和d所示)[29]。恒定功率条件下,通过改变焦点相对于工件表面的位置,也可以观察到从热导焊模式到匙孔焊模式的过渡过程。(https://www.xing528.com)

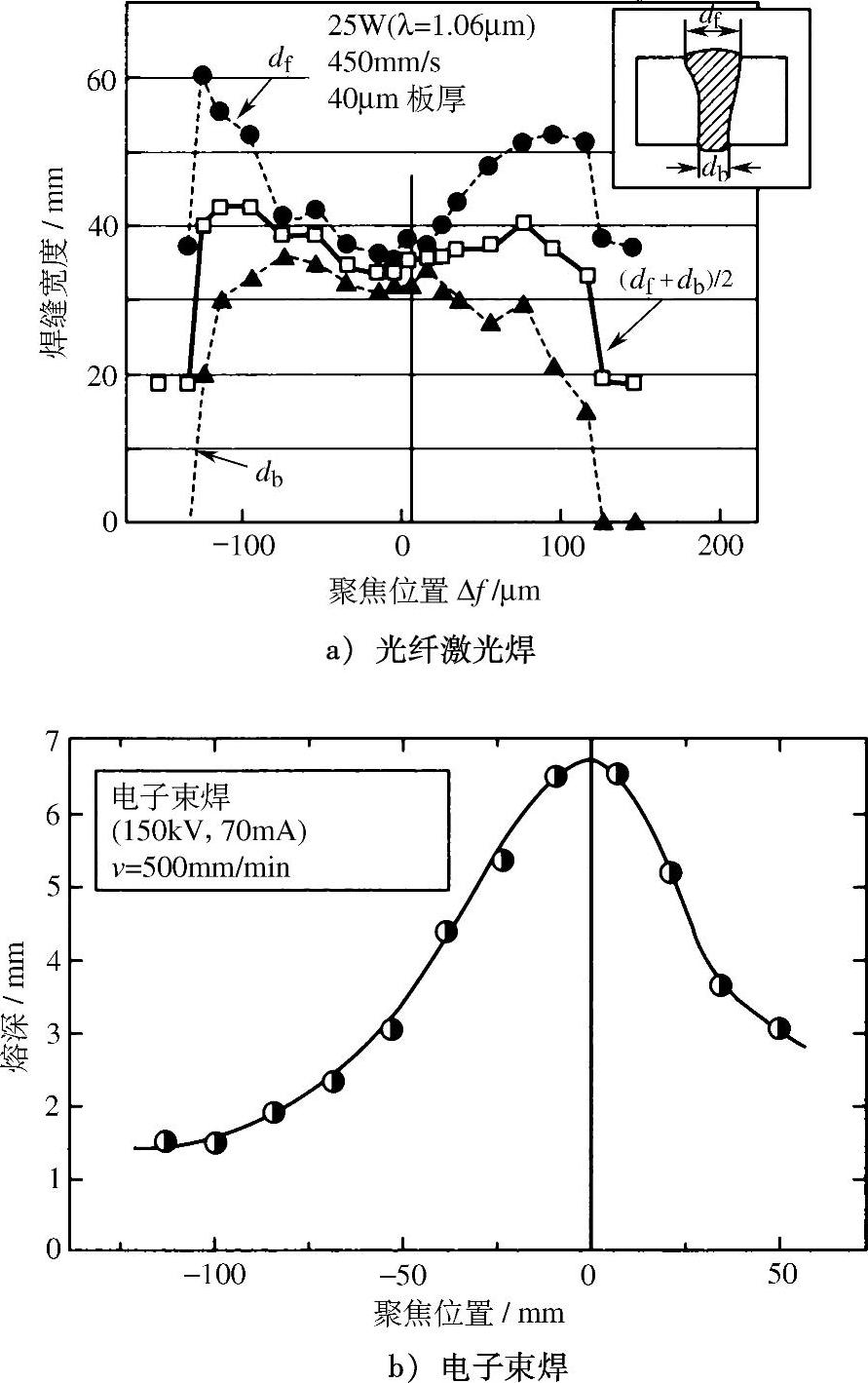

激光焊接中热导焊到匙孔焊接的过渡行为与电子束焊有一定的区别。利用单模光纤激光器产生的强聚焦光斑进行焊接时会出现非常明显的过渡现象,这是由于匙孔的形成会增加激光在匙孔内部的反射次数(每次反射都会有部分能量被匙孔壁吸收),从而极大地增加总的吸收能量,如图14.9a所示[30]。相比之下,电子束焊接时形成的匙孔不会促进能量的吸收,因此接头形状的变化较为平缓,如图14.9b所示[30]。激光焊接时应尽量避免形成过渡形式的接头,因为此时焊缝熔深对一些因素的微小变化都会非常敏感,如焦点位置、表面反射率以及等离子体引起的能量波动等。

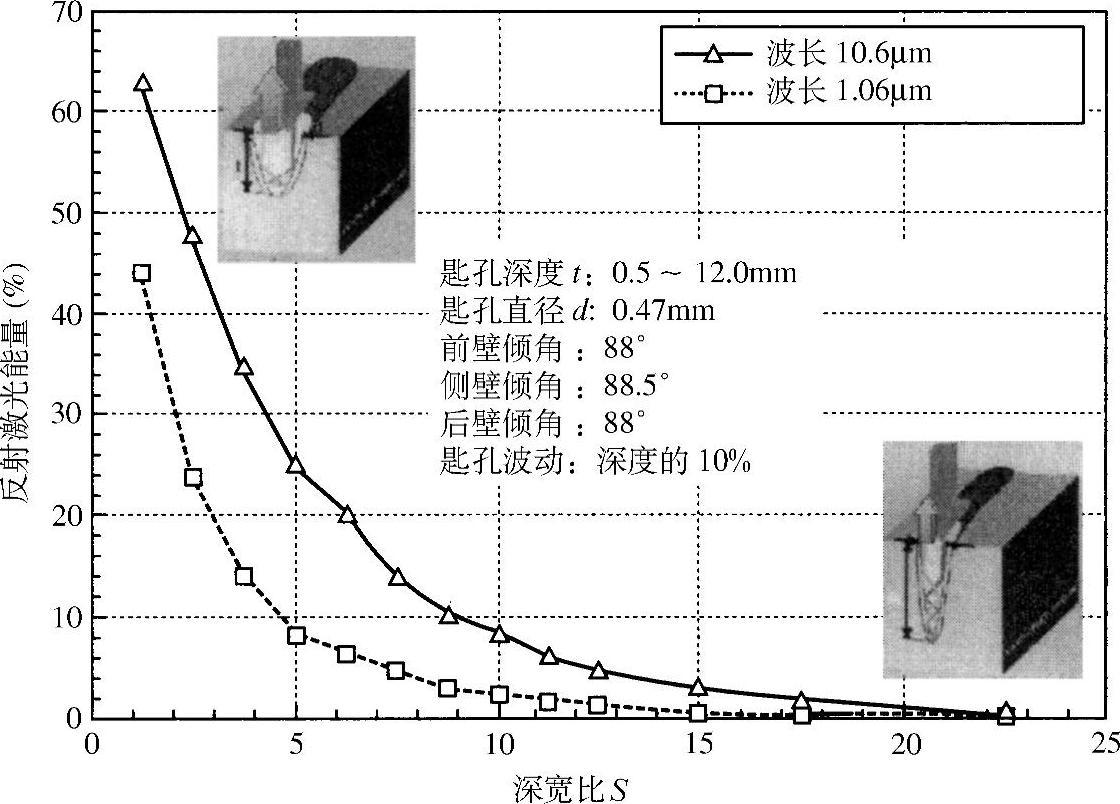

从匙孔反射出的激光能量与匙孔的深宽比和激光波长有关,因为反射出的激光能量取决于激光在匙孔中的反射次数和熔融金属的反射率[24,31,32]。这表明匙孔反射出的激光能量与熔深之间存在一定关系,利用这一关系可以进行焊缝熔深的反馈控制,相关内容将在14.5.2节中介绍。

图14.8 半导体激光焊接不锈钢的焊缝截面形貌与深宽比(能量密度×105W/cm2)

图14.9 激光与电子束焊接不锈钢的焊缝过渡情况

3.匙孔焊模式

进一步增加激光能量密度,会在熔池内部形成一个与聚焦光束直径大致相同的匙孔,如图14.4c所示。形成较深匙孔后,大部分的激光能量就会通过匙孔内壁的多次反射而被吸收。这种焊接模式下,尽管具有“表面热源”特性,激光也可以直接加热到工件表面以下很深的位置。

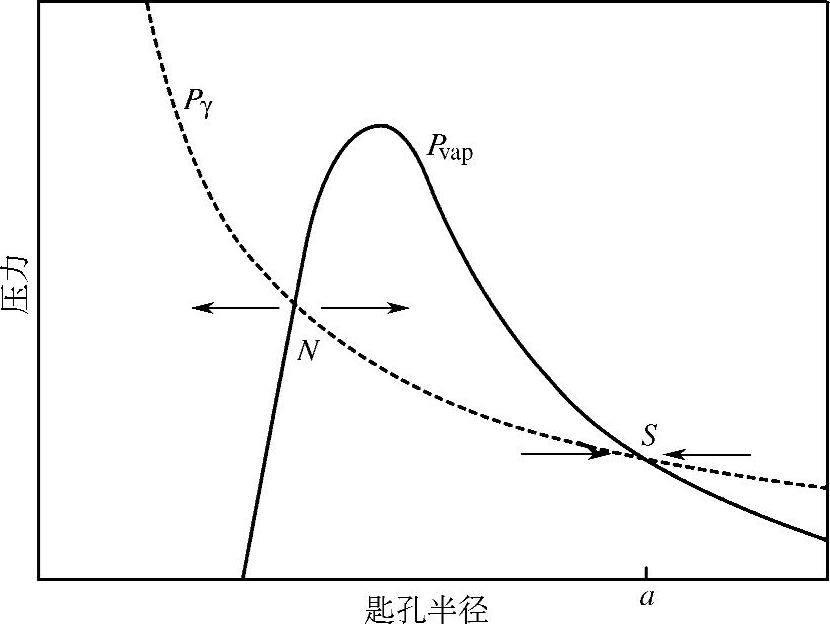

激光连续焊接过程中,促使匙孔闭合的表面张力和促使匙孔扩张的蒸气压力之间保持动态平衡状态[33],这种平衡可以维持匙孔的存在。假设匙孔为圆柱形,其中表面张力可以表示为

蒸气压力可以表示为

Pvap=mnu2 (14.13)

式中,γ为熔融材料的表面张力;r为匙孔半径;m为蒸发的材料质量;n为蒸发物质的密度;u为材料的蒸发速度。图14.10中给出了Pγ和Pvap与匙孔半径之间的关系。图中有两个交点,N和S,在这两点处满足Pγ=Pvap[33]。匙孔在N点位置是不稳定的,匙孔半径受压力差Pγ-Pvap的影响,当金属流动、辅助气体压力或吸收的能量发生变化时,都会引起匙孔半径的轻微波动,从而使其偏离N点,导致匙孔消失或跳转到S点。相反,匙孔在S点可以保持稳定状态,压力差Pγ-Pvap会起到一个回复力的作用使匙孔回到S点,受到上述干扰因素的影响时,匙孔半径只是在尺寸上有些波动,以一个谐振频率围绕S点振荡,不过前提是干扰不是很大。匙孔的振荡频率会随匙孔尺寸的增加而减少(探测这一振荡频率可以为焊接过程检测提供有用信息)。

图14.10 表面张力Pγ和蒸气压力Pvap与匙孔半径的关系

上述过程均假设表面张力为促使匙孔闭合的驱动力,实际上这一假设只适用于某些形状的匙孔。假设在厚度为h的薄板上有一个半径为R的圆柱形熔池和半径为r的圆柱形匙孔,那么熔池的表面积S(包括上、下表面和匙孔的圆柱形表面)为

S=2π(R2-r2+rh) (14.14)

当匙孔半径增加无穷小量,表面积增量dS/dr为[34]

由式(14.15)可知,当h>2r时,dS/dr>0,此时匙孔相对较深且孔径较小。dS/dr>0表示匙孔半径的减小将导致表面能降低,此时匙孔半径有逐渐减小的趋势,直到表面张力与蒸气压力达到平衡。反之,当h<2r时,dS/dr<0,此时匙孔相对较宽、较浅,匙孔半径的增加将导致表面能降低,因此,匙孔半径会不断变大,匙孔不会闭合,这种情况下获得的焊缝容易产生未熔合或连接不充分的缺陷。

匙孔内的激光能量通过多重反射被吸收,因此,匙孔内部的吸收率主要取决于熔化金属的反射率[32]和匙孔的深宽比,两者决定了匙孔的反射次数。图14.11给出了反射激光能量与匙孔深宽比之间的关系。可以看出,Nd∶YAG激光焊接匙孔深宽比大于5,CO2激光焊接匙孔深宽比大于9时,因反射而损失的激光能量可以降低到10%以下。

图14.11 计算获得的反射激光能量与匙 孔深宽比之间的关系(S=深/宽)

匙孔焊接时,激光加热和由蒸发潜热、热传导及对流作用造成的冷却之间处于热平衡状态,因此,匙孔的表面温度即为材料的沸点。尽管蒸发对形成和维持匙孔有重要的作用,但只有一小部分蒸发物质会从匙孔内喷出,因此蒸发潜热很小,不足激光能量的5%;而大部分蒸发物质都会沉积在匙孔壁上[35]。

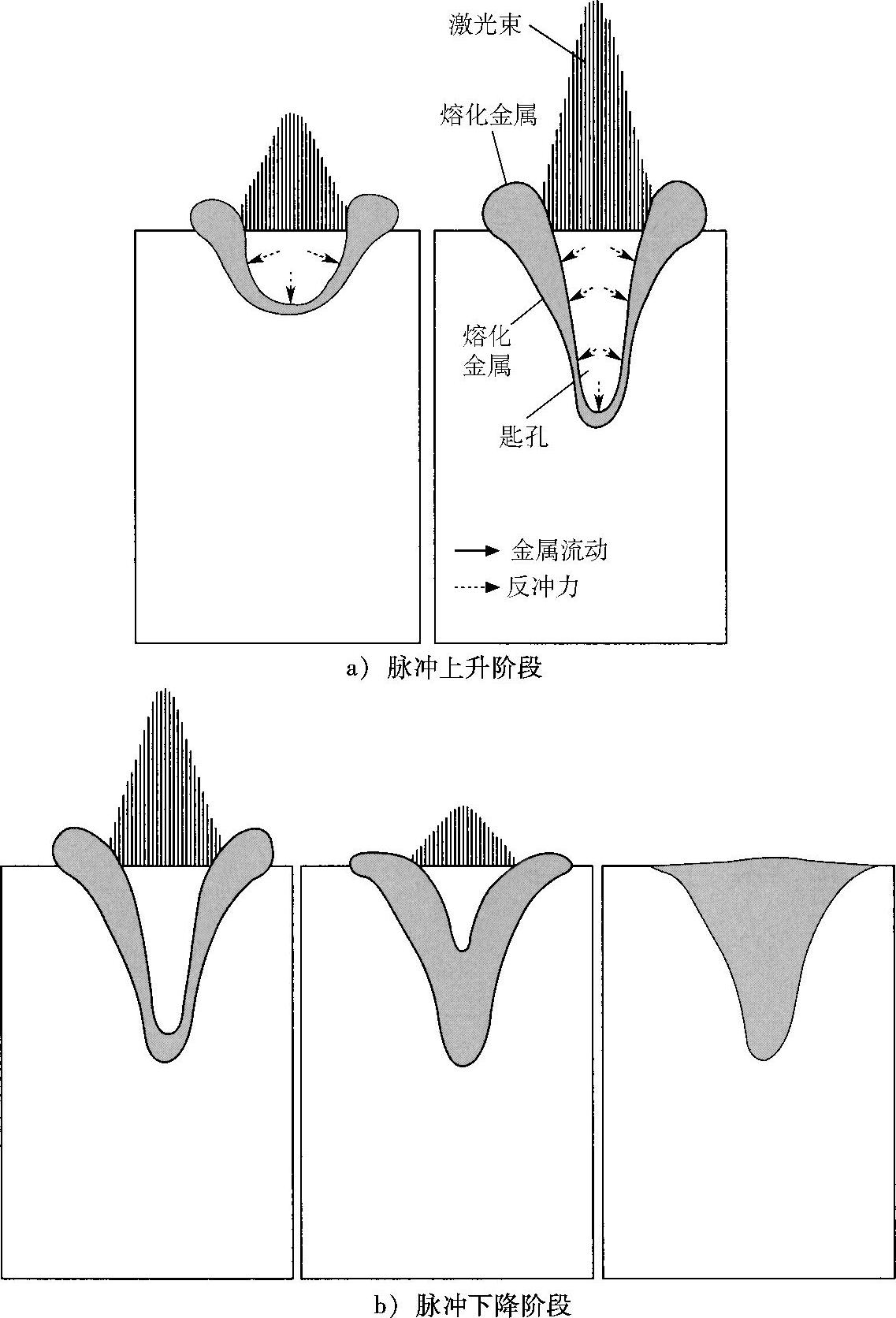

脉冲激光焊接时,匙孔的形成为瞬时和动态的,如图14.12所示。激光脉冲的上升阶段,熔化的金属从匙孔中流出,在表面和背面形成堆积。若脉冲上升速度过快,熔化金属会从熔池中喷溅出来形成飞溅,熔化金属的损失将导致焊缝下凹。在脉冲的下降期间,熔化金属回流进匙孔对其进行填充(假设不产生飞溅)。若脉冲的下降时间过短,熔化金属将无法充分回流进匙孔,熔池中就会形成气孔;若脉冲下降时间足够长,熔池中的气孔可以借助浮力在金属凝固之前上升到熔池表面。

图14.12 激光脉冲焊能量上升与下降阶段的匙孔与熔池流动行为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。