1.加工精度高、表面粗糙度值小

磨削加工属于精加工、尺寸精度高,表面粗糙度值小。一般磨削精度可达IT6~IT7,表面粗糙度值Ra为0.2~0.8μm。当用小粒度磨削时,表面粗糙度值Ra可达0.008~0.1μm。其主要原因是:

1)磨床制造精度高,特别是主轴的回转精度高,刚性好,稳定性好。

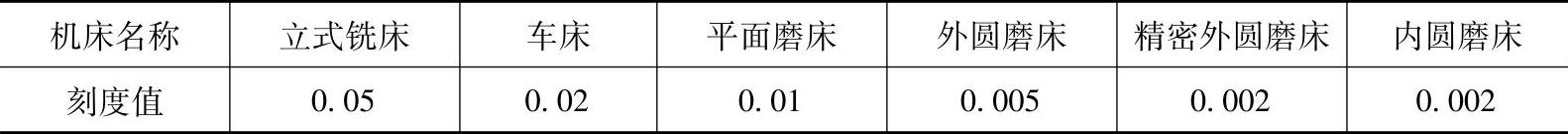

2)有微量的进给机构,进给量可以很微小。表5-12所示为不同机床微量进给机构的刻度值。

表5-12 不同机床微量进给机构的刻度值(单位:mm)

3)切削速度很高,外圆磨:vc=30~50m/s,高速磨:vc>50m/s。

4)砂轮磨削时,相当于无数微小的刀齿同时参与磨削,磨粒刃口圆弧半径rn较小(如F46白刚玉磨粒rn≈0.006~0.012mm,而一般车刀的rn≈0.012~0.032mm),每个磨粒的切削深度和进给量都很小,因此,加工表面的残留面积极微小。

2.砂轮有自锐性

磨削过程中,砂轮具有自锐作用,使得磨粒能够以较锋利的刃口对工件进行切削,有利于进行强力连续磨削,以提高磨削加工的生产率。

3.背向力Fp较大

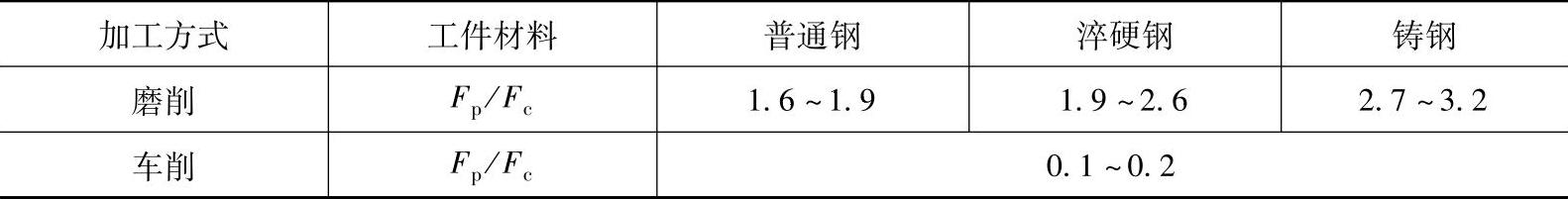

磨削过程中,由于切削深度很小,砂轮与工件表面接触面大,使背向力(径向分力)Fp比磨削力Fc大,一般Fp=(1.5~3)Fc。而且工件材料塑性越小,Fp/Fc比值越大。表5-13所示为磨削与车削加工不同材料时Fp/Fc的比值。

表5-13 磨削与车削加工不同材料时Fp/Fc的比值(https://www.xing528.com)

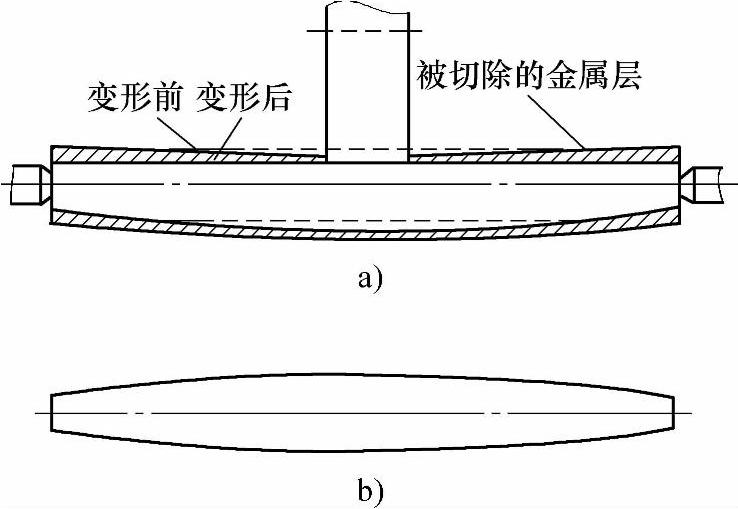

由于背向力大,在此力方向上机床、夹具、工件、刀具组成的工艺系统刚度要求高,如果较差会造成工艺系统变形,影响工件加工精度。图5-54所示为背向力引起的加工误差。

一般在最后几次走刀时,要少吃刀或不吃刀,以便逐步消除由于变形而产生的加工误差。但会降低生产率。

4.磨削温度高

磨削温度高的原因如下:

1)切削速度高,较一般加工高出10~20倍,切削热多。

2)磨削过程中,砂轮与工件表面接触面大,且挤压、滑擦、摩擦严重,切削热多。

图5-54 背向力引起的加工误差

a)变形原理 b)变形结果

3)砂轮本身传热性能很差,短时间内切削热传不出去。

磨削过程中切削温度很高,高达800~1000℃,而磨削点的温度高达1400℃。因此,磨削中应大量采用磨削液。磨削液除起冷却、润滑作用外,还可以冲刷砂轮,保证磨削的正常运行,提高砂轮寿命和工件的加工质量。磨削加工用的磨削液一般为苏打水、乳化液等。磨削铸铁、青铜等脆性材料时,一般不加磨削液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。