电连接器冲压件多为高速连续生产。高速生产中冲头回退时,容易产生负压将废料带出凹模,同时,冲压过程中会加入冲压油润滑以降低冲压温度,冲压油也会将废料粘在冲子上被带出凹模,或在凹模中把废料粘在一起把凹模堵住。如何避免这些现象产生,是保证高速连续冲压的必要前提。

1.跳屑

跳屑是在冲裁加工过程中,材料被剪断分离后,滞留在凹模内的材料会随着凸模的快速上升一起被带出,接着又落在模具表面的现象。如果发生跳屑现象,一方面会因操作者粗心而发生人身事故;另一方面,也会造成产品报废、模具损坏等重大的质量问题。

(1)跳屑产生的原因 根本原因在于废料与凸模之间的吸附力>废料与凹模之间的磨擦力+废料重力。特别是薄板小径冲裁,滞留在凹模内的材料与凹模之间摩擦力较小,更容易引起废料上移。在实际生产过程中,具体原因较为复杂,主要有以下几种。

1)凸模与凹模之间的间隙过大时容易发生废料上移。

2)由于对凹模的直壁进行了抛光或高精度磨削,凹模直壁部分过于光滑,容易发生废料上移。

3)凹模的直壁过高,存储的废料过多,向下的摩擦力增大,容易发生废料上移。

4)薄板冲裁时,冲裁废料的形状大而薄,紧紧吸附在冲头下面。

5)由于使用高粘度润滑油,因黏附力较大而产生黏附现象。

6)凹模研模后,刃口过于锋利。

7)在模具加工或冲压生产过程中,凸模上面产生磁性而产生吸附现象。

(2)跳屑的应对措施 在实际生产过程中,为防止废料上移,通常采取以下几种应对措施。

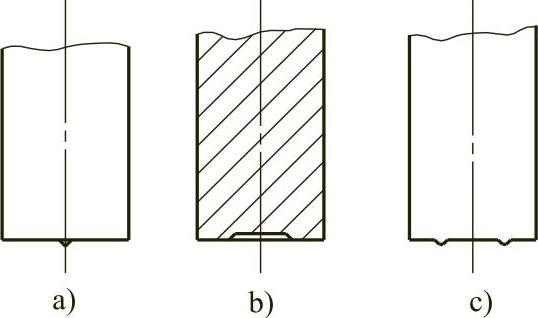

1)材料很薄时,由于油的黏附力、磁性、真空等原因,而极易吸附于凸模的底部,对凸模采取改进措施。减少凸模与废料的接触面积,从而减少凸模对废料的吸附。在实际生产中常常应用图5-34所示的带突起型凸模、凹坑型凸模、加强筋型凸模等几种形式。

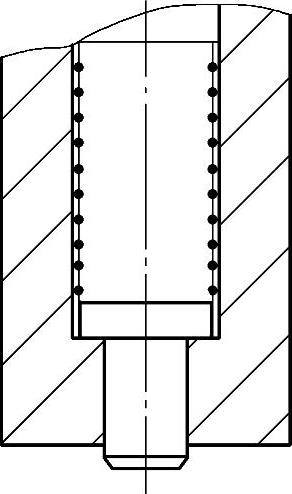

2)弹销器顶料凸模,如图5-35所示。在凸模内加工阶梯孔,设置打料销及弹簧。冲裁时,废料被压入凸模内;卸料时,打料销被弹簧顶出,将废料顶落在凹模内部,不会产生废料上移。

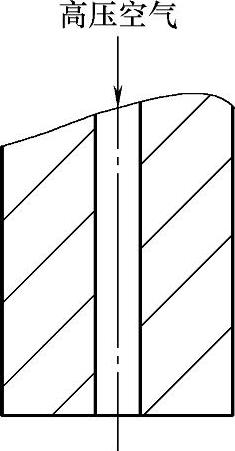

3)带气孔凸模,如图5-36所示。在凸模中心加工一个气孔,气孔与高压空气相连,冲裁结束后,高压空气将废料吹落,吹出模具工作范围。

4)尺寸精度要求不高的冲孔,研磨凹模直壁时使用粗粒度砂轮,使凹模直壁部分的光滑度不要太高,减少废料上移的可能。

5)凹模的直壁部分太长,易产生废料上移,在保证强度的前提下,可尽量减小凹模的深度。

图5-34 凸模防跳屑(https://www.xing528.com)

a)带突起凸模 b)凹坑型凸模

c)加强筋凸模

图5-35 弹销器防跳屑

图5-36 吹起防跳屑

6)批量生产时,凸模刃口因磨擦会产生磁性而吸附废料,所以要定期消磁。

2.堵料

由于凹模孔内表面太粗,凹模孔内的油太黏,或废料在凹模孔内乱成一团以致卡在一起,都有可能使废料塞在凹模孔内无法顺利滑落到压力机下。当废料在凹模孔内塞死之后,冲头根本就压不下来,因此冲头可能断裂,而凹模也可能崩裂,这种现象称为堵料。

(1)堵料的产生原因

1)凹模的刀口部分过于粗糙,冲压油过于黏稠。

2)在模具加工或冲压生产过程中,凹模产生磁性而产生吸附现象。

3)凹模的刃口直线段过长,或落料斜度太小。

4)冲子和凹模的间隙过小。

(2)堵料的应对措施

1)加工时适当提高凹模的表面光洁程度,改善冲压油的粘度。

2)对凹模进行定期退磁。

3)选取合理的间隙,凹模刃口分为直线段和落料斜度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。