(一)咬入孔型力学模型和条件

轧环类似于轧钢中的穿孔轧制,环件连续咬入孔型是环件转动并实现稳定轧制的必要条件。

1.径向轧环咬入孔型力学模型和条件

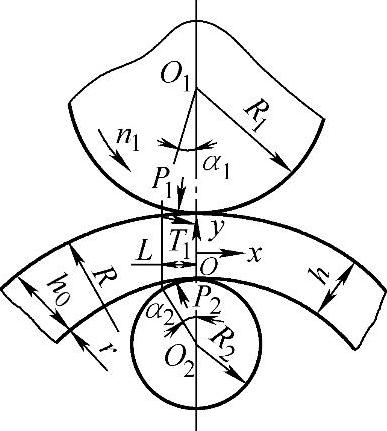

径向轧环中,环件咬入孔型的力学模型如图6-4-4所示。图中,P1和T1分别为驱动辊对环件的正压力和摩擦力,P2为芯辊对环件的正压力。α1、α2分别为驱动辊和芯辊与环件的接触角,R1、R2分别为驱动辊和芯辊的工作面半径,R、r分别为轧制中环件的外半径和内半径,h0、h分别为环件在孔型入口处和出口处的壁厚,Δh=h0-h为环件轧制中每转壁厚减小量(即每转进给量),n1为驱动辊转速,L为接触弧长在进给方向的投影长度。近似认为轧辊对环件作用力的合力作用点位于接触弧的中点。要使环件咬入孔型,则环件所受的拽入力必须大于或等于它所受的推出力,而进给方向环件的受力是平衡的。据此,得到环件咬入孔型条件为

式中 β——环件与轧辊之间的摩擦角,记μ为摩擦

因数,则β=arctanμ。

图6-4-4 径向轧环咬入孔型力学模型

由式(6-4-1)可知,要使环件连续咬入孔型,则轧辊与环件接触角的平均值不得超过摩擦角。

2.径—轴向轧环咬入孔型力学模型和条件

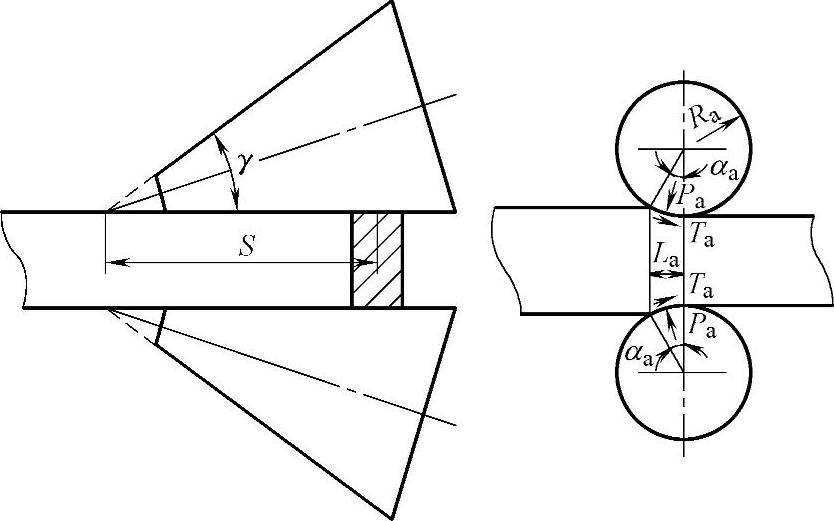

径—轴向轧环中,环件除了连续咬入由驱动辊和芯辊构成的径向孔型,还应连续咬入由上、下轴向锥辊构成的轴向孔型。环件咬入径向孔型力学模型和条件同上述径向轧环,环件咬入轴向孔型力学模型如图6-4-5所示。图中,Pa和Ta分别为轴向锥辊对环件的正压力和摩擦力。记αa为轴向锥辊与环件的接触角,Ra为轴向锥辊的工作面半径,La为接触弧长在进给方向的投影长度。类似环件咬入径向孔型分析,可得到环件咬入轴向孔型条件为

式中 βa——环件与轴向锥辊之间的摩擦角,记μa

为摩擦因数,则βa=arctanμa。

图6-4-5 径—轴向轧环咬入轴向孔型力学模型

由式(6-4-2)可知,要使环件连续咬入轴向孔型,则轴向锥辊与环件接触角的平均值不得超过摩擦角。

(二)咬入孔型条件与进给量的关系

1.径向轧环咬入孔型条件与进给量的关系

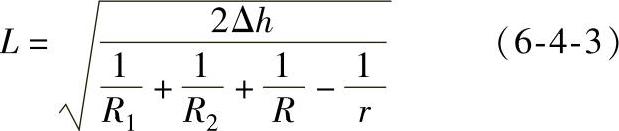

由图6-4-4几何关系可得孔型接触弧长与每转进给量关系为(https://www.xing528.com)

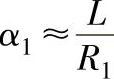

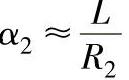

由于接触角α1和α2都很小,所以接触弧长在进给方向的投影长度L与接触弧长近似相等,于是有 ,

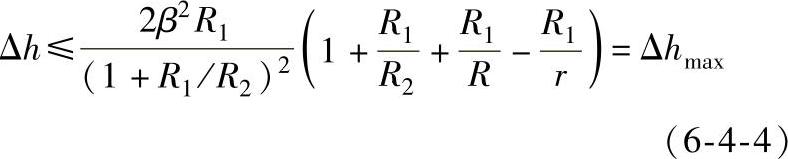

, 。将此关系和式(6-4-3)代入式(6-4-1)得径向轧环咬入孔型条件与每转进给量的关系为

。将此关系和式(6-4-3)代入式(6-4-1)得径向轧环咬入孔型条件与每转进给量的关系为

式中 Δhmax——环件咬入孔型所允许的最大每转进给量或环件最大每转壁厚减小量。

该式表明,径向轧环中,要使环件连续咬入孔型,则每转进给量不得超过环件咬入所允许的最大每转进给量。

2.径—轴向轧环咬入孔型条件与进给量的关系

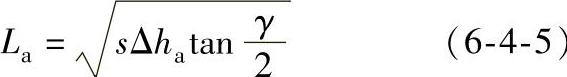

径—轴向轧环中,环件咬入径向孔型条件与径向进给量的关系同式(6-4-4)。由图6-4-5几何关系分析计算,可得轴向孔型接触弧长与轴向每转进给量关系为

式中 s——轴向锥辊顶点到轴向锥辊与环件接触区中心的距离;

γ——轴向锥辊锥顶角。

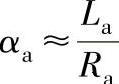

近似认为环件与轴向孔型的接触弧长和接触弧长的投影相等,于是有 ,其中

,其中 为轴向锥辊的等效轧制半径。将此关系和式(6-4-5)代入式(6-4-2),可得到环件咬入轴向孔型条件与轴向每转进给量的关系为

为轴向锥辊的等效轧制半径。将此关系和式(6-4-5)代入式(6-4-2),可得到环件咬入轴向孔型条件与轴向每转进给量的关系为

式中 Δhmax,a——环件咬入轴向孔型所允许的最大轴向每转进给量或环件最大每转高度减小量。

由式(6-4-4)和式(6-4-6)表明,径—轴向轧环中,要使环件连续咬入孔型,则径向和轴向每转进给量分别不得超过环件咬入径向孔型和轴向孔型所允许的径向和轴向最大每转进给量。

(三)咬入孔型条件的影响因素

由式(6-4-4)和式(6-4-6)可知,径向轧环和径—轴向轧环中,环件咬入孔型的最大每转进给量均与轧制摩擦、轧辊尺寸、环件尺寸等有关,轧制摩擦增大是有利于环件咬入孔型的;环件内半径增大而外半径不变,有利于环件咬入;环件外半径增大而内半径不变,不利于环件咬入。轧环过程中,咬入孔型所允许的最大每转进给量随着轧制的进行而缓慢增大。也就是说,在保持其他因素不变的条件下,只要环件一经咬入孔型而建立起轧制过程,则轧环可以始终满足咬入条件而使环件连续咬入孔型。

若要改善环件咬入孔型条件,可以考虑增大摩擦,改变轧辊直径,减小轧制用毛坯壁厚,或者减小每转进给量。其中以增大轧辊与环件之间的摩擦和减小每转进给量效果最好,也容易实现。所以实际环件轧制生产中,通常都通过增大摩擦或者减小每转进给量来改善咬入条件。增大摩擦的常用办法是,将轧辊刻印,涂覆摩擦涂料等。

(四)轧制中环件不转动的本质

轧环过程中环件不转动现象,是指环件与芯辊一起处于静止状态,驱动辊相对于环件作滑动转动,环件无法产生轧制变形。其本质原因是轧环咬入孔型条件得不到满足,亦即轧环实际每转进给量超过了咬入孔型条件所允许的最大每转进给量,环件因不能咬入孔型而不转动。因此,咬入孔型条件是轧环的必要条件。轧环过程中,若出现环件不转动亦即环件不能咬入孔型现象,则应通过改善咬入孔型条件来予以消除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。