3.1 连轧管机变形参数计算

(1)延伸系数的计算

总延伸系数μΣ为:

μΣ=(D m-S m)S m/[(D0-S0)S0]

第i机架延伸系数μi为:

μi=(Di-1-Si-1)Si-1/[(Di-Si)Si]

(2)减径率的计算

总减径率εΣ为:

εΣ=(D m-D0)/D m×100%

第i机架减径率εi为:

εi=(Di-1-Di)/Di-1×100%

(3)减壁率的计算

总减壁率ωΣ为:

ωΣ=(S m-S0)/S m×100%

第i机架减壁率ωi为:

ωi=(Si-1-Si)/Si-1×100%

式中D m,D0——分别为毛管的直径和荒管的直径,mm;

Di-1,Di——分别为第i-1机架和第i机架轧出的荒管直径,mm;

S m,S0——分别为毛管的壁厚和荒管的壁厚,mm;

Si-1,Si——分别为第i-1机架和第i机架轧出的荒管壁厚,mm。

3.2 连轧管机组变形量分配

连轧管机组中参与金属变形的工序有穿孔工序、轧管工序、脱管工序和定(减)径工序等。

(1)各工序变形量分配原则

穿孔是第一道变形工序,在设备能力和金属变形能力允许的条件下,要充分利用此时管坯温度高的有利条件实施大变形。它既可以有效破碎管坯的铸状组织,压实中心疏松、缩孔,提高荒管的内表面质量;又可以减少轧管机的变形量,提高荒管的壁厚精度和降低轧管机的负荷。当采用了锥形辊斜轧穿孔机之后,这种加大穿孔机变形量的设想成为可能。锥形辊斜轧穿孔机的最大延伸系数可达6左右,D/S可达20。为了避免毛管产生内表面缺陷,一般采用扩径穿孔,扩径率取10%~20%为宜。

轧管机的变形量既与轧管机的能力有关,也与荒管的壁厚精度有关。增大轧管机的减壁量会增大荒管的壁厚不均程度。一般来讲,轧管机各机架的平均减径率在2.0%~3.0%,平均延伸系数在1.01~1.55。各机架延伸系数的分配原则是:从入口机架到出口机架,延伸系数从大到小分配。第一个机架因毛管内径与芯棒之间存在间隙,减径率要比平均减径率大一些。有的机组将第一个机架设计成空减径机架(VRS),该机架的减径率会更大一些。为了保证荒管的尺寸精度,成品机架和成品前机架的延伸系数应尽可能小一些,一般在1.01~1.15。

脱管是荒管在带有较大椭圆度的脱管辊轧槽中减径时,利用脱管辊旋转而产生的摩擦力,将荒管从芯棒上“拖拽”下来。摩擦力(即脱棒力)的大小与减径率以及轧槽与荒管表面的接触面积有关。减径率越大、接触面积越大,脱棒力就越大。脱管工序的总减径率一般为3%~6%,总减径量在8~15mm。荒管直径较大时,减径率取小值;荒管直径较小时,减径率取大值。3个脱管机架减径率的分配原则是:第一机架的减径率不小于1%,使其尽快产生足够大的脱棒力;第三机架的减径率要考虑荒管的尺寸精度,减径率小于1%,其余的减径量由第二机架来完成。

定(减)径机减径量的大小主要受到定(减)径机的型式、机架数、张力系数大小和钢管壁厚等因素的影响。一般来讲,为了减少管坯规格,希望增加定(减)径机的减径量。但过大的减径量会增加管端的壁厚不均匀程度和长度,降低钢管的壁厚精度,钢管的横截面容易出现“内方”(二辊式减径机产生“内四方”,三辊式减径机产生“内六方”)。在张力系数较小、减径量较大时,钢管壁厚会出现增厚,定(减)径机的减径量是按单机架减径率来设计的。张力减径机的单机架平均减径率≤6.5%,总减径率可以达到80%以上;微张力定(减)径机的单机架平均减径率≤3.5%,总减径率≤40%;定径机的单机架平均减径率≤3.0%,总减径率≤25%。

(2)典型连轧管机组各变形工序变形量分配实例

典型连轧管机组各变形工序的变形量分配情况见表4-1。

3.3 各机架变形量分配

(1)延伸系数的分配

连轧管机的总延伸系数与机组型式和机架数有关,一般在2.5~6.0之间。4机架连轧管机的最大总延伸系数≤3.0,5机架连轧管机的最大总延伸系数≤4.0,6机架连轧管机的最大总延伸系数≤5.0,7机架连轧管机的最大总延伸系数≤6.0。无论机架数多少,单个机架的延伸系数最大不超过1.65。前面两个机架的延伸系数最大,以后逐渐递减,成品机架几乎为零。各机架延伸系数的乘积应等于总延伸系数,即:

μ1·μ2·μ3·…·μn=μΣ

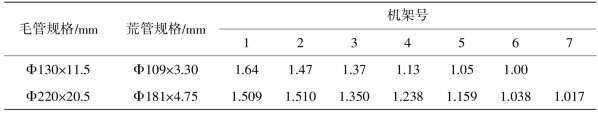

Φ89mm 6机架半浮动芯棒连轧管机和Φ250mm 7机架限动芯棒连轧管机各机架延伸系数的分配情况见表4-2。

表4-2 6机架半浮动芯棒连轧管机和7机架限动芯棒连轧管机各机架的延伸系数

(2)减壁率的分配

按机架分配减壁率ΔS/S,以确定各机架轧出的荒管壁厚。因相邻机架的辊顶和辊缝交叉布置,为使荒管壁厚均匀,原则上要求单数机架的减壁量之和等于双数机架的减壁量之和,且所有机架减壁量之和应等于总的减壁量,即:

减壁率分配的原则是第二个机架尽可能大一些,但不超过60%,成品前机架和成品机架接近于零;之后,从入口到出口,各机架的减壁率按递减分配。

(3)延伸系数的复核

各机架减壁量给定之后,是否满足该机架的延伸系数,可根据该机架轧前和轧后的荒管规格,用延伸系数μi计算公式进行校验。

式中D m i,S m i——分别为进入第i机架的毛管直径和壁厚,mm;

D0i,S0i——分别为从第i机架轧出的荒管直径和壁厚,mm。

如果按上述公式计算得到的第i机架延伸系数与之前分配给该机架的延伸系数相符或接近,说明给定的减壁量是合理的;如果相差较大,就需要对该机架的减壁量进行修正。

3.4 轧辊速度的设定(https://www.xing528.com)

连轧管是将芯棒穿入毛管之中,将毛管在一组串列布置的机架中进行连续轧制的过程,各机架之间被毛管和芯棒连在了一起。为了减小机架之间因金属流动不协调而产生的推、拉钢相互影响,保证连轧过程顺利进行,变形金属在各机架间应遵循金属秒体积流量相等的连轧基本方程。即:

Δ1=Δ2=…=Δi

F1V1=F2V2=…=FiVi

Vi/Vi+1=Fi+1/Fi

式中Δi——第i机架的金属秒体积流量,mm3/s;

Fi,Fi+1——分别为第i和第i+1机架出口侧荒管的截面面积,mm2;

Vi,Vi+1——分别为第i和第i+1机架出口侧荒管的轧出速度,mm/s。

上式表明,根据连轧管机各机架的孔型尺寸和芯棒尺寸,可以计算出各机架出口侧的荒管截面面积,从而得到相邻机架的荒管出口速度比值。当设定了第一个机架的毛管尺寸和轧出速度或最后一个机架的荒管尺寸和轧出速度之后,就可以依次计算出各个机架出口侧的荒管速度。进而,根据各机架的轧辊工作直径,计算出相应机架的轧辊速度。

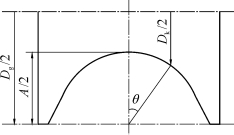

3.5 荒管轧出速度与轧辊转速的关系

荒管轧出速度与轧辊速度、芯棒速度、轧辊表面的摩擦系数和芯棒表面的摩擦系数等有关。因轧辊刻有轧槽,同一转速的轧辊,在不同横截面上的线速度是不相同的:在孔型顶部,线速度最小;在辊缘处,线速度最大。但荒管是一个整体,只能以一个速度从轧辊的出口轧出。这样,在孔型顶部区域,金属相对辊面前滑,在孔型边部区域,金属相对辊面后滑,在前滑区和后滑区之间便会出现金属的流动速度和轧辊线速度相等的中性点。该点对应的圆心角称为轧制中性角θ,中性角对应的轧辊直径就是轧辊的工作直径D k,轧辊工作直径如图4-2所示。

4-2轧辊工作直径示意图

由此可见,荒管从轧辊中轧出的速度是对应于轧辊工作直径D k的线速度,根据金属秒体积流量相等的原则,第i机架轧辊转速可按下式计算:

![]()

式中Ni——第i机架轧辊转速,r/min;

Vn——荒管从第n机架(末架)轧辊中轧出的速度,mm/s;

Fn——第n机架(末架)孔型中轧出的荒管截面面积,mm2;

Fi——第i机架孔型中轧出的荒管截面面积,mm2;

D k i——第i机架的轧辊工作直径,mm。

3.6 轧辊工作直径的计算

如图4-2所示,轧辊工作直径D k i可由下式计算:

D k i=D g i-λiAi

式中D g i——第i机架轧辊直径,mm;

λi——第i机架轧辊工作直径系数,λi=cos θi

Ai——第i机架孔型高度,mm;

θi——第i机架轧制中性角,(°)。

上式表明,轧制中性角θi的大小确定了第i机架轧辊工作直径系数λi的大小,从而确定了第i机架轧辊工作直径D k i的大小。但是,轧制中性角θi是由轧制变形区中前滑区和后滑区的分布来确定的。所以,确定轧辊工作直径系数λi的关键是要知道前滑区和后滑区的分布情况。但是,在实际轧制变形中,前滑区和后滑区的分布受多种因素的影响,包括:D/S比值、工具尺寸、工具表面状况、变形温度、变形程度、变形速度和机架间的张力等。这些因素对前、后滑区的影响不易定量计算,也具有不确定性。因此,要精确计算轧辊工作直径系数λi是比较困难的。

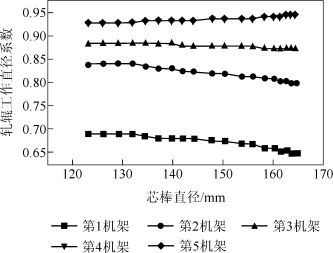

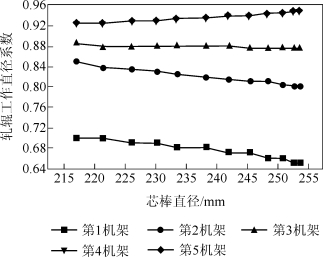

一般来讲,轧辊工作直径系数λi按经验取值。图4-3所示为三种不同孔型的轧辊工作直径系数与孔型形状的关系,图中φ表示孔型侧壁开口角,ρ表示孔型侧壁圆弧半径,r k表示孔型半径,e表示孔型偏心距。

图4-3 不同孔型的轧辊工作直径系数

在意大利因西公司提供的设计模型中,将轧辊工作直径系数按芯棒直径的大小取为定值,然后微调轧辊转速和辊缝,以保证连轧过程满足金属秒体积流量相等的连轧基本方程。这种方法在理论上虽不太精确,但在实际操作和生产控制中比较简单实用。图4-4和图4-5所示为Mini-MPM连轧管机轧辊工作直径系数与芯棒直径的关系曲线。

3.7 芯棒速度的设定

全浮动芯棒操作时,在整个轧制过程中,对芯棒速度不加控制,芯棒自由地随着荒管一起通过机架。由于从入口第一个机架到出口最后一个机架,轧辊的速度是不断提高的,带来芯棒速度在不同的轧制阶段也是变化的。当毛管前端进入第一个机架后直至倒数第二个机架时,随着作用在芯棒上的机架数相继增多和轧辊速度的不断增加,芯棒速度会随之逐级提高。当毛管头部进入最后一个机架,整支毛管处在连轧管机的全部机架之中,达到稳定轧制阶段时,芯棒速度维持不变。在毛管轧出阶段,当毛管尾部离开第一个机架后,芯棒速度又逐级提高,直至荒管轧出倒数第二个机架。

图4-4 Mini-MPM连轧管机a孔型系列各机架轧辊工作直径系数与芯棒直径的关系

图4-5 Mini-MPM连轧管机b孔型系列各机架轧辊工作直径系数与芯棒直径的关系

半浮动(或称半限动)芯棒连轧管机的芯棒操作方式是指在开始轧制时芯棒限动,轧制即将完成时芯棒浮动。芯棒运行过程如下:从开始轧制到稳定轧制阶段,芯棒被夹持器夹住,此时的芯棒速度等于或小于第一个机架的毛管轧出速度并维持不变,即限动轧制。当毛管的尾端离开倒数第三个机架后,轧制过程接近终了时,夹持器释放芯棒,让还没有被最后两个机架轧制的毛管和不受限制的芯棒一起进入最后两个机架中轧制,即浮动轧制。

限动芯棒连轧管机的芯棒操作方式是在整个轧制过程中,芯棒被夹持器夹住,始终以等于或小于第一个机架的毛管轧出速度前进,芯棒速度恒定。在设定限动芯棒连轧管机的芯棒速度时,应考虑以下几个方面的因素。

(1)轧制过程的差速轧制程度

芯棒速度越低,与轧辊的速差就越大,差速轧制效果越明显。这样有利于减小轧制力和金属的宽展,从而促进延伸,提高荒管的尺寸精度。为使全部机架均为差速轧制,芯棒的速度应等于或小于第一个机架的毛管轧出速度。

(2)芯棒的工作段长度

芯棒速度越快,轧制同一长度的荒管所需要的芯棒工作段就越长。

(3)芯棒的使用寿命

芯棒速度越低,毛管内表面和芯棒表面之间的相对滑动就越大,导致芯棒磨损加快;芯棒速度过快,会使某一长度范围内的芯棒通过的机架数增多而受轧制力作用的次数增加,芯棒会产生不均匀磨损而降低使用寿命。

3.8 芯棒温度和润滑剂厚度的确定

芯棒温度的高低除与芯棒的使用寿命有关外,还会影响到轧制过程是否能顺利进行。当芯棒温度太高时,芯棒润滑剂不易附着在芯棒表面上,影响润滑剂的厚度,同时,芯棒温度太高时,芯棒表面硬度会降低,导致芯棒使用寿命下降;若芯棒温度太低时,芯棒穿入毛管后,会降低毛管内壁的温度,增大毛管与芯棒之间的摩擦系数,不利于金属的纵向延伸,甚至有可能造成轧卡或脱棒困难。芯棒温度一般为100±20℃。

芯棒润滑剂为水溶性石墨。润滑剂涂敷厚度是以芯棒表面每平方米的质量来计算的。一般来讲,润滑剂涂敷量为80~120g/m2。轧制合金钢管时,润滑剂涂敷量取大值。衡阳金化公司生产的水溶性石墨润滑剂,其润滑效果良好,被多数厂家采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。