据统计,轴对称锻件占锻件总数的30%左右,因此,建立轴对称锻件锻模CAD/CAM系统是一项很有意义的工作。同时,轴对称锻件几何形状简单,易于描述和定义,所以早期的锻模CAD/CAM系统大多数从这类锻模入手。目前,轴对称锻件锻模CAD/CAM系统已进入实用阶段。

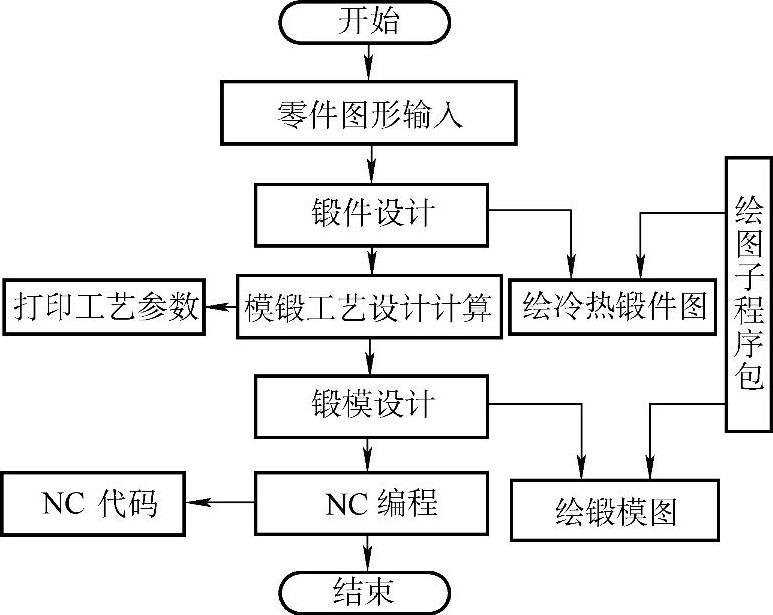

轴对称锻件锻模CAD/CAM系统主要包括:零件几何形状的描述、锻件设计和锻件图绘制、模锻工艺设计、锻模设计和锻模图绘制、NC加工程序的编制。系统框图如图9-3-21所示。

图9-3-21 轴对称锻件锻模CAD/CAM系统框图

系统运行时,首先需输入零件的几何形状、材料和工艺条件等信息,为后续的锻件设计、工艺设计和锻模设计提供必要的信息。

锻件设计指的是设计冷锻件图和热锻件图,包括选择分模面、补充机加工余量、添加圆角和拔模斜度等内容。工艺设计决定是否采用预成形工序,以及选择设备吨位等。

在建立系统时,对模具结构进行了标准化。设计模具时,只有少数零件需要根据不同锻件进行设计,从而大大提高了设计效率。

轴对称锻模的模芯和顶杆等零件可在数控车床上加工。系统可为数控车床编制加工零件的NC程序。

(一)轴对称锻件几何形状的输入

锻模CAD/CAM系统要求使用者输入零件形状、材料和加工条件等信息。虽然有些信息可在系统运行过程中以交互方式输入,但是有关零件几何形状和尺寸的信息则必须在运行的最初阶段输入。

轴对称锻件可通过定义半个截面的几何形状,就可以完成整个零件的定义,也就是说,这类零件的几何描述可用二维的方法实现。

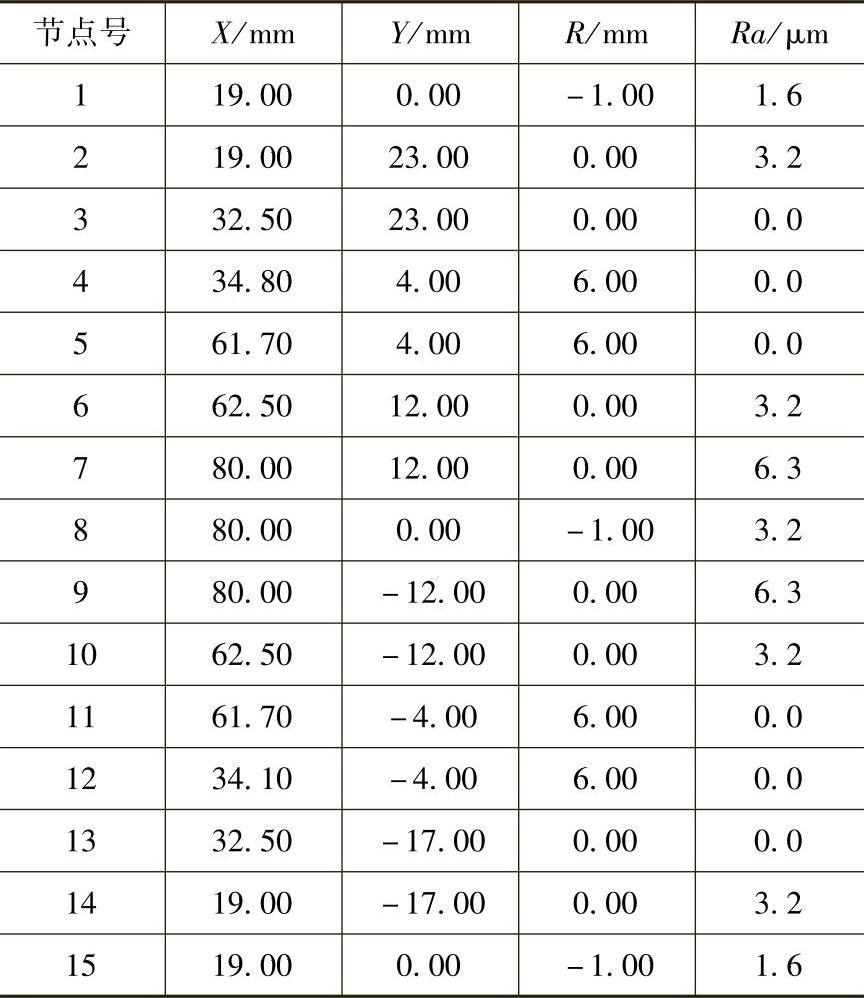

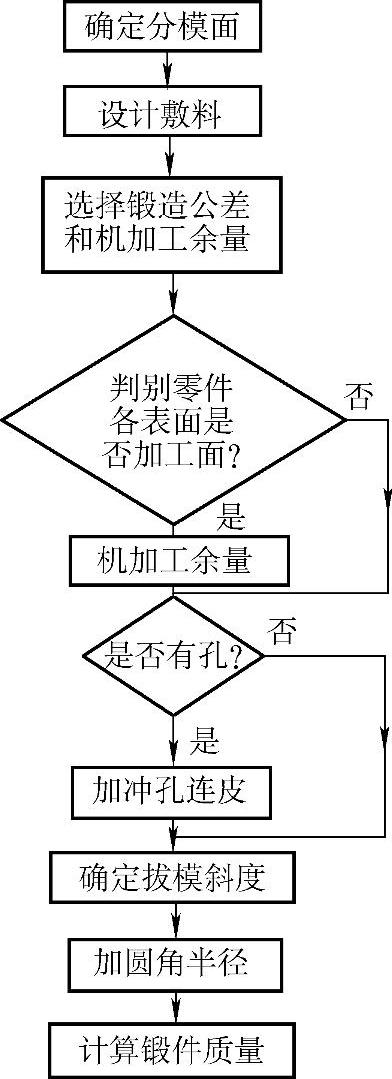

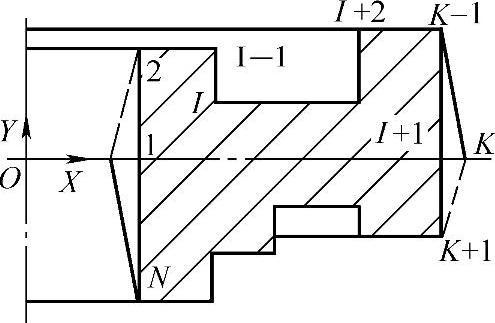

目前,在国内的轴对称锻件锻模CAD/CAM系统中,锻件几何信息描述大多数采用节点输入方法,其输入规则和步骤如下(见图9-3-22和表9-3-1):

表9-3-1 零件输入数据表(材料:12CrNi3数量:100)

图9-3-22 锻件图输入示例

1)将锻件所用的材料和年产量填入表中。

2)确定分模面位置。

3)将零件的右半截面置于笛卡尔直角坐标系中,使纵轴与零件回转轴重合,横轴与分模线重合。

4)作出包容零件右半截面的凸凹多边形。轮廓上圆弧段以其相邻直线成其切线的延长线的交点作为多边形节点,如图9-3-22中第4、5、11、12号节点。对于倒角部分,以倒角相邻直线的延长线交点作为多边形节点,如图9-3-22中第2、7、0、14号节点。

零件上的孔或槽如其尺寸较小,可作敷料处理,即在形状处理中将其填平。

5)对节点进行编号。以分模线与包容多边形的第一个交点为起始点,对包容多边形进行编号。最后一节点和起始点重合,使图形封闭,分模线与多边形交点亦作节点处理。

6)确定每一节点的坐标,精确至0.01mm,将其填入表9-3-1中。

7)图形中的圆弧半径R与每一节点相对应。在分模线与轮廓相交产生的节点处,R取为-1,这样便于计算机进行处理。

8)与每一节点相对应的数Ra代表表面粗糙度。在截面图上,表面是以该节点为起点的多边形的一边。非加工表面的粗糙度用零表示。

由上述输入规则可见,输入过程不单纯是描述零件的几何形状,也涉及锻件的设计,例如,分模面的选择和敷料设计。这样,可充分利用设计人员的设计经验,减少系统的复杂程度。

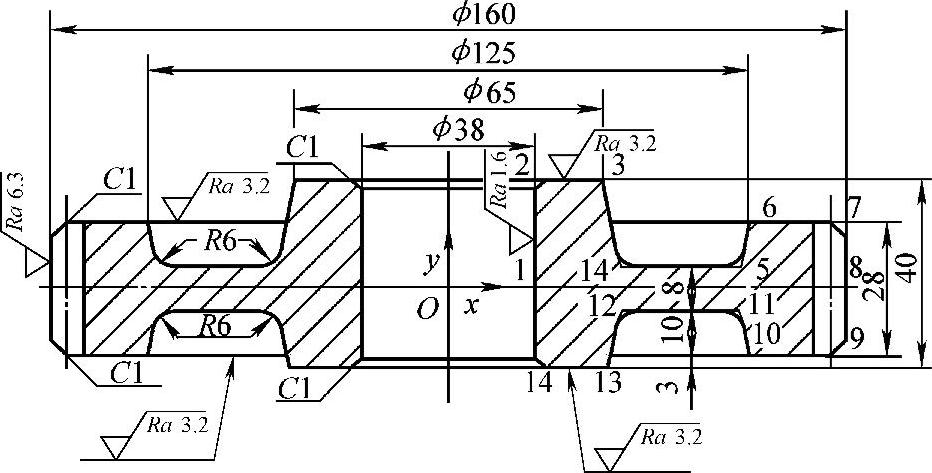

(二)锻件设计

锻件设计流程如图9-3-23所示。其中分模面和敷料的设计在零件图输入时已经完成。添加机加工余量时,逐一判别零件各表面是否为机加工面。对于输入表中粗糙度非零的面,则要添加加工余量。对包容多边形进行放大,计算放大后轮廓的节点坐标值。锻件的公差和机械加工余量值是由设计者根据实际情况和设计习惯选定的,可参考有关标准。

图9-3-23 锻件设计流程图

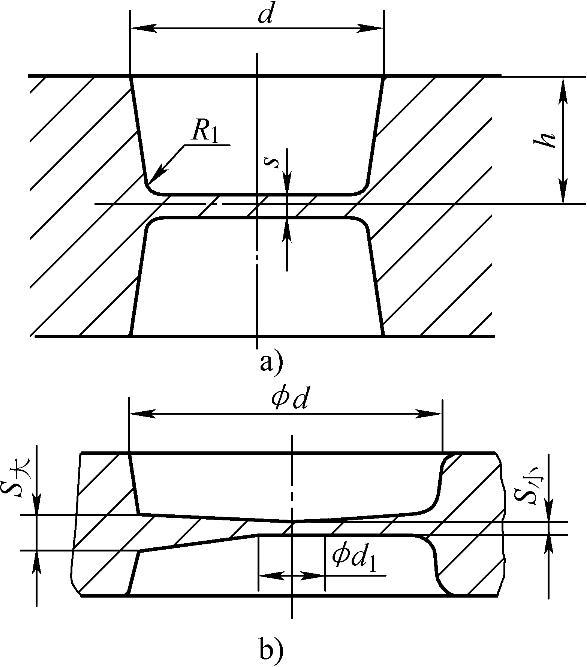

锻件上与分模面垂直的面要加一定的拔模斜度,以便锻件成形后能从锻模型槽中顺利取出。影响拔模斜度设计的因素比较多,可采用自动设计和交互选择相结合的方法确定拔模斜度值。通常外斜度取7°,内斜度取10°。

如图9-3-24所示的带孔锻件,对内孔壁加斜度的PASCAl程序的语句为:(https://www.xing528.com)

X[1]:=MIN(X[2]-(Y[2]-Y[1]×tan10°)

X[N]-(Y[1]-Y[N])×tan10°)

在给分模面以上各表面加斜度时,上升面需加内斜度,如图9-3-24中,I+1、I+2连线所代表的面。计算式如下:

IF Y[I+1]>Y[I]AND ARCTAN

((X[I+1]-X[I])/(Y[I+1]-Y[I]))<10°

X[I]:=X[I+1]-(Y[I+1]-Y[I])×tan10°

对于下降面则需外斜度,如图9-3-24中I-1、I连线所代表的面。

IF Y[I+1]<Y[-I]AND ARCTAN

((X[I+1]-X[I]/Y[I]-Y[I+1]))<7°

X[I+1]:=X[I]+(Y[I]-Y[I+1])×tan7°

锻件外缘垂直面加斜度时,可按下式求图9-3-24中K点坐标:

X[K]:=MAX(X[K-1]-(Y[K-1]-Y[K])×tan7°,

X[K+1]-(Y[K]-Y[K+1])×tan7°

图9-3-24 加拔模斜度示意图

给分模面以下各个表面添加斜度的算法与上述类似。

从利于金属在型槽内流动和保证锻模强度考虑,设计锻件时,在不同面之间必须设计过渡圆角。可根据锻件精度及锻件重量;确定外圆角半径R1,内圆角半径R2取为2.2R1,并对R1,R2进行圆整,取标准值。程序对每个节点进行判断。

若为内圆角,且R[I]<R2,则R[I]=R2;

若为外圆角,且R[I]<R2,则R[I]=R1。

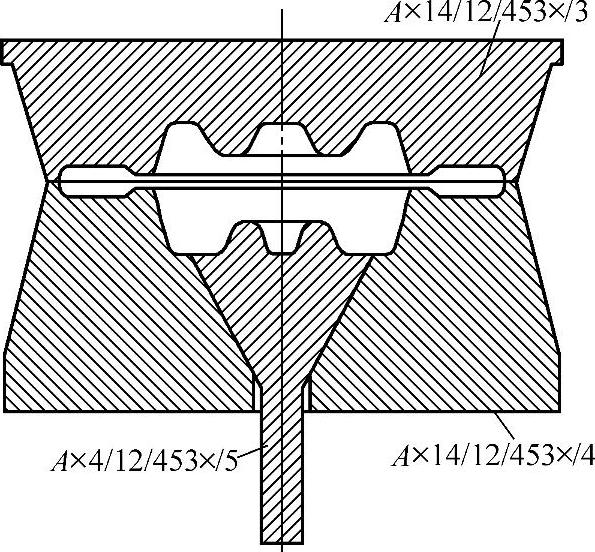

当锻件内孔直径大于30mm时,要设计冲孔连皮,通常采用图9-3-25所示的两种冲孔连皮方式。计算零件和锻件的质量时,需确定其体积。体积可用下式计算:

V=2πR(F/2)

式中 R——半截面重心与对称轴之间的距离;

F/2——半个截面的面积。

设计锻模时,要根据热锻件图设计终锻型槽。热锻件图设计主要包括锻件图的放大、飞边槽设计和钳口设计等内容。

(三)锻模设计

因为采用标准的模具结构,所以只需要根据锻件形状和尺寸设计模芯。模芯的外轮廓形状已存入计算机内,加上型槽的形状就构成了模芯的完整图形。程序可根据锻件底部的轮廓形状选择合适的顶杆直径。设计人员也可以自行选择合适的顶杆,图9-3-26所示为输出的上、下模芯和顶杆的装配图。

图9-3-25 两种冲孔连皮方式

图9-3-26 上、下模芯和顶杆的装配图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。