7.5.2.1 工艺描述

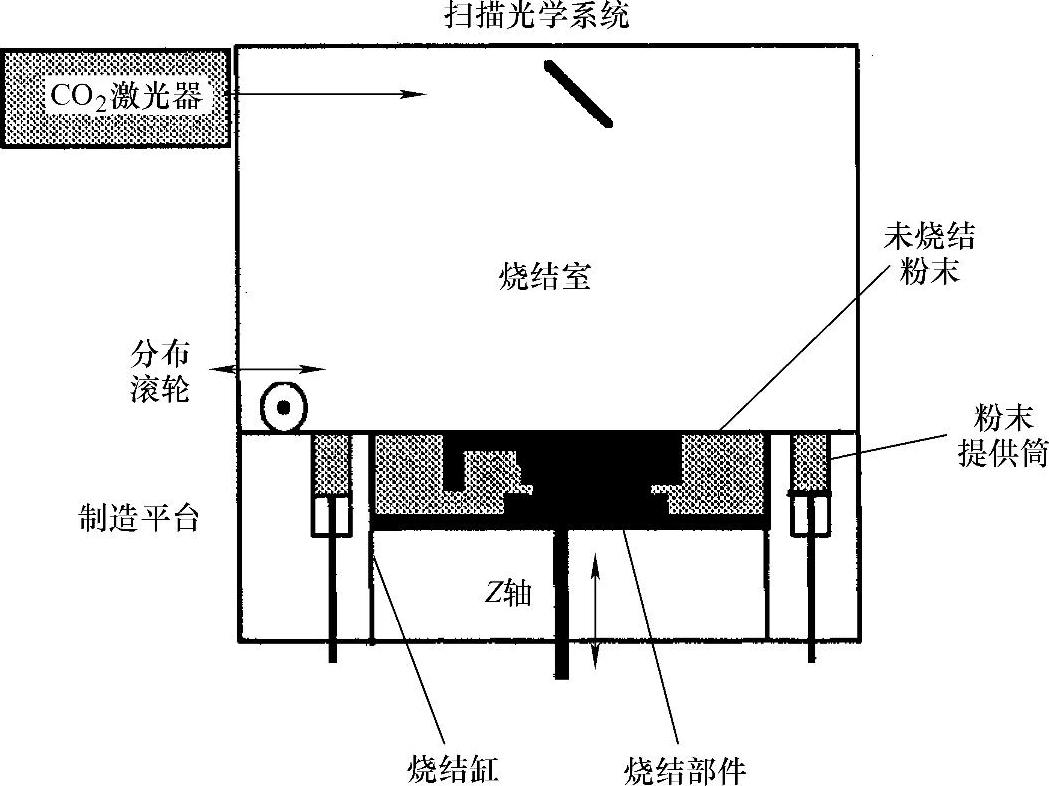

通过CO2激光器产生的红外光选择性地对热塑性塑料、陶瓷制品或金属粉末局部加热,该系统[8]可生产3D部件。此过程如图7.7所示,与SLA相似,即薄层放置在台板上,然后样品凝固;之后,另一层置于其顶部,重复此过程直到实体一层层地建成。在这种情况下,薄层为一层铺覆在一个深度由平整机精确确定的表面上的细粉末。然后,50W CO2激光器产生的激光束实现扫描或由STL文件控制的x/y平面图案检流驱动镜光栅扫描。为了尽量降低激光能量和加速烧结过程,在加热烧结小室时,应充入惰性气体(如氮气)以避免氧化或粉末燃烧。完成的部件需从未烧结粉末床上取走,熔珠采用喷丸处理以去除未烧结的附着颗粒,未烧结颗粒筛选后可再利用。

原材料可以是能烧结或者不需熔化就连结的任何材料。包括聚碳酸酯、熔模铸造用蜡、尼龙、玻璃增强尼龙(涂有细酰胺纤维的玻璃球)和塑性涂层的金属粉末(如涂有聚合物的碳钢)。

7.5.2.2 精度

该工艺可达到惊人的精度:±0.05-0.25mm。构建方案中对悬挂部件一般不需要支撑结构,使用某种蜡粉除外[9],但实体将是疏松的。对单一形态的粉末(例如同尺寸粉末),面心立方(fcc)结构将出现26%的孔隙率,混合不同尺寸的粉末烧结后就可减小孔隙。孔隙率意味着实体可能是易碎的。对一些金属性的青铜物体,孔隙可通过真空加热或让钎料进入实体予以部分消除。

图7.7 选择性激光烧结

7.5.2.3 改进

1986年德克萨斯州大学发明了SLS工艺,自那以后DTM(台式制造)烧结工艺开始了市场化进程。在此基础上,Hydronetics和Westinghouse获得了两种重要的改进工艺。

三维印刷(3DP)不是激光工艺,但是有相同的设备用于铺设均匀的粉末层,然后用喷嘴扫描,留下粘结剂的轨迹以形成物体的薄层。

7.5.2.4 选择性激光烧结法的优点和缺点

优点:

①可使用能烧结或不需熔化就可连结的任何粉末。

②材料无毒。

③一般不需要支撑结构。(https://www.xing528.com)

④精度在±(0.05~0.25)mm。

⑤速度快,例如对面积305×380mm的层能以每小时12~25mm的速度熔铸。

⑥制成的部件在一些情况下是功能和试验模型,也可是概念模型。

⑦蜡模可以在几小时内建成,也可以通过熔铸制造多功能模型。

⑧工艺过程全自动化。

缺点:

①大平板需要系上支撑物以阻止卷曲。

②部件精确度取决于尺寸和复杂性。

③表面粗糙度比SLA粗糙,由于实体疏松,因此机械强度很差。

④设备昂贵。

⑤在有限的区域内,孔隙难以清除,因粉末趋于黏结并且熔铸喷丸处理困难。

⑥收缩可能引起很大的残余应力,可能导致变形或开裂。

⑦温度控制是至关重要的。

⑧为了避免氧化、着火甚至爆炸,激光烧结最好在惰性气体中完成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。