(一)深孔梯段爆破作业施工

凿岩爆破的施工包括平整穿孔施工场地、安装穿孔设备以及供电、供水、供风管网和线路的架设与安装等。此外,还有运输道路的平整、爆破施工的各种准备工作及爆破作业。

1.凿岩作业

凿岩作业应严格遵守设备维护使用规程,按岗位规程的标准化作业程序进行操作。在进行凿岩作业时,把质量放在首位,凿岩就是为了给放炮提供高质量的炮孔、孔深、角度、方向都满足设计要求。

(1)风钻打眼。风钻是风动冲击或凿岩机,如图2-18所示。风钻在水利工程中使用较多,按其应用条件及架持方法,可分为手持式、柱架式和伸缩式。风钻用空心钻钎送入压缩空气将孔底凿碎的岩粉吹出,叫做干钻;用压力水将岩粉冲出叫做湿钻。国家规定地下作业必须使用湿钻以减少粉尘,保护工人身体健康。

图2-18 风动冲击凿岩机结构示意图

1—汽缸;2—活塞;3—配气孔道;4—钎杆;5—转动套管;6—棘轮;7—棘爪;8—钎尾;9—凸轮;10—钎头

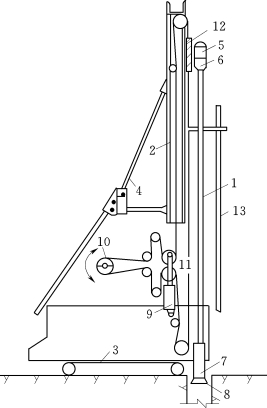

(2)潜孔钻打眼。潜孔是一种回转冲击式钻孔设备,其工作机构(冲击器)直接潜入炮孔内进行凿岩,故名潜孔钻,如图2-19所示。潜孔钻是先进的钻孔设备,它的工效高,构造简单,在大型水利工程中被广泛采用。

(3)炮孔检查。炮孔检查指孔深和孔距检查。孔距一般都能按参数控制,因此炮孔的检查主要是炮孔深度的检查。孔深的检查分三级检查负责制,即打完孔后个人检查,接班人或班长抽查,以及专职检查人员验收,检查的方法最简单的是用软绳(或测绳)系上重锤(球)来测量炮孔深度,测量时要做好记录。

根据实践,炮孔深度不能满足设计要求的原因有:炮孔因碎石塌落而堵孔,排出的岩渣因某种原因回填孔底;孔口封盖不严造成下雨时雨水冲垮孔口或孔内片石下落堵塞炮孔;凿岩时,因故岩渣未被吹出,残留岩渣在孔底内沉积造成孔深不够。

图2-19 潜孔钻结构示意图

1—钻钎;2—滑架;3—履带;4—拉杆和调斜度板;5—电动机;6—减速箱;7—冲击器;8—钻头;9—推压汽缸;10—卷扬机;11—托架;12—滑板;13—副钻杆

为防止堵孔应该做到:钻完孔后,要将岩渣吹干净,防止回填,若不能吹净,应摸清规律适当加大钻孔深度;凿岩时将孔口岩石清理干净,防止掉落孔内,防止雨天雨水流入到孔内,可采用围住孔口做围堤的办法;在有条件的地方打完孔后,尽快爆破也是防止堵孔的一个重要方法。

在没有防水炸药的情况下,可以将孔内积水排除,排水方法有提水法、爆破法、高压风吹出法等。使用这些方法孔内积水仍无法排干时,应该采用防水炸药进行爆破。

2.爆破作业

台阶深孔爆破是一项涉及面广、影响范围较大、工作环节较多的作业,它包括爆区的准备工作、炸药的运搬、装药、填塞、网路的连接、爆破警戒、起爆、爆后检查等。

(1)装药。爆区装药量核对无误,应在装药开始前先核对孔深、水深,再核对每孔的炸药品种、数量,然后清理孔口附近的浮渣、石块,做好装药准备,再核检微差雷管段别,装药时炸药应避免与岩渣接触,装粉状炸药要用无底布口袋,装防水炸药要用铝铲将炸药切成小块,保持装药顺畅。

装药的技术问题简述如下:

1)装药结构。装药结构主要有两种型式,即连续装药和分段装药(间隔装药)。当炸药充满炮孔时,称耦合连续装药[图2-20(a)],当炸药与孔壁间有一定间隙时,称不耦合装药[图2-20(b)],又称径向间隔。轴向间隔装药[图2-20(c)]一般用空气或填塞料分隔,前者一般用于中硬以下的岩石中,间隔装药可以根据炮孔参数和所穿过岩层的情况,调节装药长度和局部爆破能量,达到较好的爆破效果。

图2-20 装药结构示意图

1—炮泥;2—雷管;3—药卷;4—药卷间隔;5—散装药;6—导爆索

2)装药中心。这是反映装药质量的一个参数,它是炮孔内炸药在长度方向上的中点,故称装药中心。这个参数是为了评估深孔爆破的根底产生情况而求算的,装药中心过高,则可能出现根底,且容易从台阶中部某一点造成飞石远抛事故,影响爆破安全。

装药中心过低现象产生的原因,一是因底盘抵抗线过小,炸药量过小;二是下部炮孔出现空洞,每米炮孔装药量过大;三是使用不防水炸药时,孔底有水,炸药溶于水。

装药中心过高的原因,一是装药堵孔;二是装药前未检查出孔深的变化。

装药不慎会造成堵孔,堵孔原因,一是在水孔中由于炸药在水中下降慢,装药速度超过下降速度而造成堵孔;二是炸药块度过大,在孔内下不去;三是由于在装药过程中,装药将孔口浮带入孔内或将孔内松石碰到孔中间,堵住了炸药造成堵孔;四是由于孔内水面因装药而上升,将孔壁松石冲到孔中间堵孔;五是起爆药包未装到接触炸药处,在孔中部某一处停留又未被发现,继续装药就造成堵孔。

3)起爆雷管的加工。就是将导火索和火雷管按照要求结合在一起,加工好的雷管叫做起爆雷管。此项加工工作必须在专门的加工房或洞室内进行。

加工起爆雷管时,首先检查导火索和火雷管的质量,确认为合格的方能使用。然后根据导火索燃速、炮眼深度、炮眼数目、躲炮安全距离及点炮时间等确定导火索长度。导火索最短不得小于1.2m。

用锋利的小刀按所需长度从导火索卷中截取导火索段,插入火雷管的一端一定要切平,点火的一端可以切成斜面,以便增大点火时的接触面积。导火索插入雷管内,与雷管的加强帽接触为止。如雷管壳是金属的,则需用专门的雷管钳夹紧雷管,使导火索固接在火雷管中,如果是纸壳雷管可以采用缠胶布的方法固定导火索。

4)制作起爆药包。加工起爆药包就是将起爆雷管装入药包内。加工起爆药包时,首先要将药包的一端用手揉松,然后把此端的包装纸打开,用专用锥子(木质的、竹质的或铜质的)沿药包中央长轴方向扎一个小孔,然后将起爆雷管全部插入,并将药包四周的包装纸收拢紧贴在导火索上,最后用胶布或细绳捆扎好。

起爆药包只许在爆破工于装药前制作该次所需的数量,不得先做成成品备用。制作好的起爆药包应小心妥善保管,不得震动,也不得抽出雷管。

制作过程如图2-21所示,分以下几个步骤:

图2-21 药包制作过程

a.解开药筒一端。

b.用木棍(直径5mm、长10~12cm)轻轻插入药筒中央,然后抽出,并将雷管插入孔内。(https://www.xing528.com)

图2-22 导爆索起爆药包捆扎方法示意图

c.雷管插入深度。对于易燃的硝化甘油炸药,将雷管全部插入即可;对于其他不易燃的炸药、雷管应埋在接近药筒的中部。

d.收拢包皮纸用绳子扎起来,如用于潮湿处则加以防潮处置,防潮时防水剂的温度不超过60℃。

对于深孔爆破,起爆药包的加工有3种方法:一种是将导爆索直接绑扎在药包上[图2-22(a)],然后将它送入孔内;另一种是散装药时,将导爆索的一端系一块石头或药包[图2-22(b)],然后将它放到孔内,接着将散装药倒入;第三种方法是采用起爆药柱时,将导爆索的一端绑扎在起爆药柱露出的导爆索扣上[图2-22(c)]。

(2)填塞。填塞工作是在完成装药工作以后进行的,对于塑性较好的炸药,应在完成装药后过10~30min再进行填塞,以防填塞物渗入炸药内。

填塞物块度应小于30mm,填塞前要用塑料袋装一小袋岩渣放入孔内,然后再正式充填;填塞时要防止导线或导爆管被砸断、砸破,填塞的长度应按设计要求,不得用石头、木桩堵塞炮孔或代替充填物,以防飞石远抛事故。

(3)网路的连接。由于爆轰波的作用力在其传播方向上最强,与爆轰波传播方向成夹角的导爆索方向上,起爆能力会减弱,减弱的程度与此夹角大小有关。所以导爆索与导爆索之间的连接方式应采用图2-23所示的搭接、扭接、水手接和T形连接几种方式。其中搭接应用最多,为保证传爆可靠,搭接部分的长度应大于15cm,支导爆索与主导爆索搭接时,其接头应朝向爆轰波的传播方向,夹角应大于90°,在导爆索连接较多的情况下,为了防止弄错传爆方向,可以采用图2-24所示的三角形接法,这种方法不论主导爆索传爆方向如何都能保证起爆。

图2-23 导爆索间的连接方式

导爆索与雷管的连接方式较为简单,可直接将雷管捆在导爆索上,不过雷管的聚能穴端应与导爆索传爆方向相同。

导爆索网路的敷设要严格按设计的方式和要求进行。敷设工作必须从最远地段开始,逐步向起爆源后退,即先进行炮孔导爆索与相应支导爆索的连接,然后逐段进行支导爆索与主导爆索以及继爆管的连接。支导爆索与主导爆索的连接全部完成,经检查无误,所有操作人员全部撤出危险区之后,方可进行起爆雷管与主导爆索的连接。

图2-24 导爆索的三角形连接

1—主导爆索;2—支导爆索;3—捆绳

敷设应避免导爆管打结、对折、管壁破损、管径拉细、异物入管等问题,以保证爆轰正常传播而不至拒爆。对联线的安全问题做一强调。

1)导线或导爆管等要留有一定富余长度,防止因炸药下沉拉断网路。

2)网路的连接应在无关人员撤离爆区以后进行,连好后,要禁止非爆破人员进入爆破区段。

3)网路连接后要有专人警戒,以防意外。

4)要有专人核对装药、起爆炮孔数或检查网路。

(4)爆破警戒。爆破实施警戒工作应按规定执行,警戒范围主要依爆破安全距离。1)按指定的时间到达警戒地点进行警戒。

2)按指定的警戒范围,爆破员负责禁止人员、设备、车辆进入警戒范围。

3)注意本身的避炮位置要安全可靠。

4)爆破后经检查确认安全,经爆破责任人许可后方可撤除警戒。

(5)起爆。按爆破设计采用相关起爆方法进行,非电起爆方法采用火雷管击发引爆时,导火线应按安全撤离距离设置导火索长度。

点火前必须用快刀将导火索点火端切掉5mm,严禁边点火边切割导火索。必须用导火索段或专用点火器材点火,严禁用火柴、烟头点火。应尽量推广采用点火筒、电力点火和其他的一次性点火方法。

点火起爆的工作一般在生产工人撤离现场或下班以后进行。爆破指挥人员要确认周围的警戒工作完成,并确认发布放炮信号后方可发出起爆命令。

(6)爆后检查。爆后必须对爆破现场进行检查,检查的内容包括是否全部炮孔起爆、爆后对周围设备及建筑物的影响情况、爆堆的形状及安全状况。检查出有盲炮时,应分析出盲爆的原因。

(7)盲炮处理。检查网路未被破坏时,可以采用重新起爆,如果抵抗线有变化,则要验算安全距离,加强警戒,再连线起爆。在距离炮孔口不小于10倍炮孔直径处另打平行孔装药起爆,参数应另行确定;对于不抗水炸药,可以向孔内灌水,使炸药失效,然后做进一步处理。

(二)避免爆破公害和安全防护

在完成岩石爆破破碎的同时,爆破作业必然会伴生爆破飞石、地震波、空气中冲击波、噪声、粉尘和有毒气体等负面效应,即爆破公害。因此,在爆破作业中,需研究爆破公害的产生原因、公害强度的分布与衰减规律,通过科学的爆破设计,采用有效的施工工艺措施,以确保保护对象(包括人员、设备及邻近的建筑物或构筑物等)的安全。

爆破公害的控制与防护是工程爆破设计中的主要内容,为防止爆破公害带来破坏,应调查周围环境,掌握人员、机械设备及重要建(构)筑物等保护对象的分布状况,并根据各种保护对象的承受能力,按照有关规范规程规定的安全距离,确定允许爆破规模。爆破施工过程中,危险区的人员、设备应撤至安全区,无法撤离的建(构)筑物及设施必须予以防护。

爆破公害的控制与防护可以从爆源、公害传播途径以及保护对象3个方面采取措施。

(1)在爆源控制公害强度。在爆源控制公害强度是公害防护最为积极有效的措施。合理的爆破参数、炸药单耗和装药结构既可保证预期的爆破效果,又可避免爆炸能量过多地转化为震动、冲击波、飞石和爆破噪声等公害;采用深孔台阶微差爆破技术可有效削弱爆破震动和空气冲击波强度;合理布置岩石爆破中最小抵抗线方向,不仅可以有效控制飞石方向和距离,而且对降低与控制爆破震动、空气冲击波和爆破噪声强度也有明显的效果。保证炮孔的堵塞长度与质量,针对不良的地质条件采取相应的爆破控制措施,对消减爆破公害的强度也是非常重要的。

(2)在传播途径上削弱公害强度。在爆区的开挖线轮廓进行预裂爆破或开挖减震槽,可有效降低传播至保护区岩体中的爆破地震波强度。对爆区临空面进行覆盖、架设防波屏削弱空气冲击波强度,阻挡飞石。

(3)保护对象的防护。当爆破规模已定,而在传播途径上的防护措施尚不能满足要求时,可对危险区内的建筑物及设施进行直接防护。对保护对象的直接防护措施有防震沟、防护屏及表面覆盖等。

此外,严格执行爆破作业的规章制度,对施工人员进行安全教育也是保证安全施工的重要环节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。