通过旋转的滚轴,使板料在滚轴的作用力和摩擦力的作用下产生弯曲的方法称为滚弯。生产中,最常用的为三轴滚弯机。

1.滚弯的基本原理

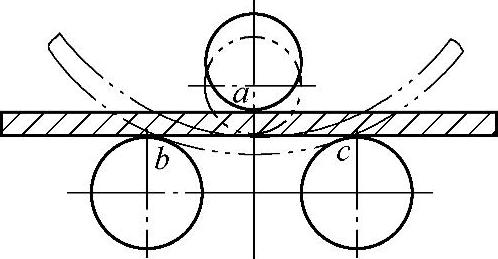

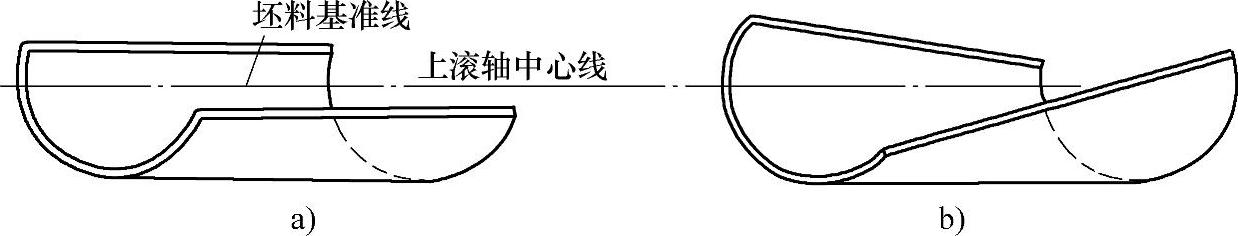

滚弯的基本原理如图6-16所示,若坯料静止放在下滚轴上时,其下表面与下滚轴的最高点b、c相接触,上表面恰好与上滚轴的最低点a相接触,这时上、下滚轴间的垂直距离正好等于料厚。当下滚轴不动上滚轴下降,或上滚轴不动下滚轴上升时,间距便小于料厚,如果两滚轴连续不断地滚压,坯料在全部所滚到的范围内便形成圆滑的曲面,坯料的两端由于滚不到,仍是直的,在成形零件时,必须设法消除。

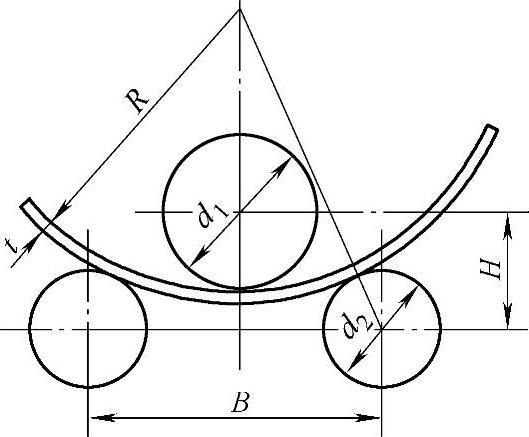

坯料经滚弯后所得的曲度取决于辊轴的相对位置、板料的厚度和力学性能,它们之间的关系可近似地用下式表示,如图6-17所示:

图6-16 滚弯的基本原理

图6-17 决定曲度的参数

式中 d1、d2——滚轴的直径(mm);

t——板料厚度(mm);

R——零件的曲率半径(mm)。

滚轴之间的相对距离H和B都是可调的,以适应零件曲度的需要。由于改变H比改变B方便,所以一般都通过改变H来得到不同的曲度。由于板料的回弹量事先难于计算确定,所以上述关系式不能准确地标出所需的H值来,仅供初滚时参考。实际生产中,大都采取试测的方法,即凭经验大体调好上辊轴的位置后,逐渐试卷直到合乎要求的曲度为止。

2.滚弯加工的操作

操作三轴滚弯机的步骤为:首先升起上滚轴,根据毛坯厚度调整下滚轴间距。下滚轴的间距在上滚轴弯曲力许可的情况下,尽可能要小,由于调整麻烦,一般是根据坯料厚度合理地固定下来,厚度在4mm以下时,间距为90~100mm;厚度为4~6mm时,间距为110~120mm。将毛坯放在下滚轴上,盖住两根下滚轴,然后按滚弯半径要求下降上滚轴,将毛坯局部压弯,再开动滚床使滚轴旋转,毛坯自动送进弯曲成形,升起上滚轴,最后取下零件。

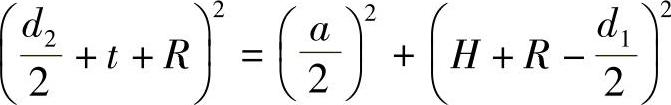

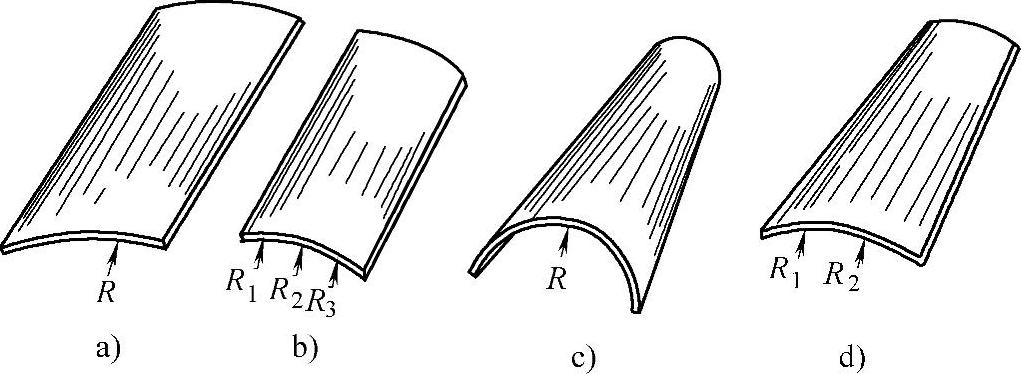

在对称三轴滚床上,通过改变三根滚轴的相互位置,可滚制等曲度筒形、变曲度筒形及等曲度锥形、变曲度锥形四种典型零件,如图6-18所示。其滚弯操作要点分别为:

图6-18 滚弯加工的典型零件

a)等曲度筒形件 b)变曲度筒形件 c)等曲度锥形件 d)变曲度锥形件

(1)等曲度筒形件的滚弯 滚制等曲度筒形(圆柱形)时,只要在滚弯过程中保持上滚轴上下不动,三根滚轴相互平行,便可达到。曲度需经过几次从小到大地试滚,才能最后达到要求。值得注意的是坯料送进时一定要放正,否则滚出的零件是扭曲的,如图6-19b所示。滚弯时最好划一条基准线,滚弯时,使基准线与上滚轴的轴线重合后才开始滚弯,如图6-19a所示。这点对大型厚板料的滚弯,尤为重要,因为这种零件事后的修整不但量大,而且相当困难。

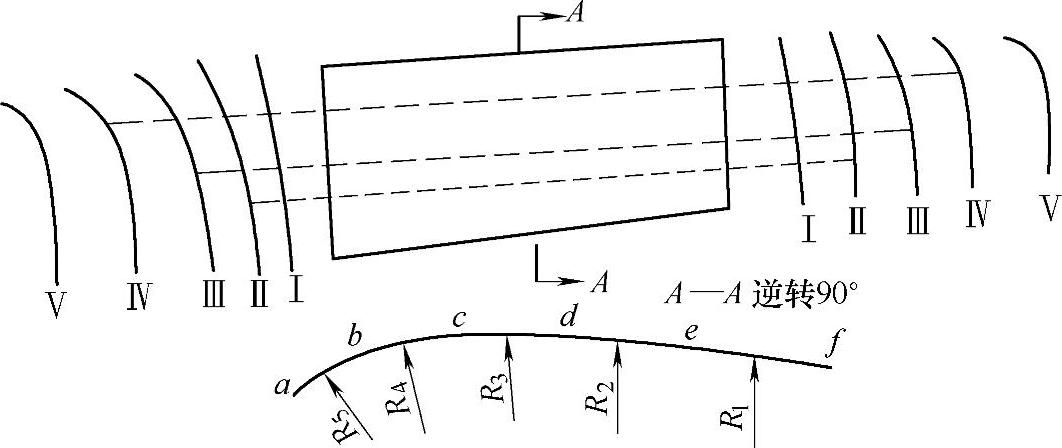

(2)变曲度筒形件的滚弯 在滚弯过程中,三根滚轴保持相互平行,并随时改变上滚轴的上下位置,就可滚出变曲度的零件。如滚弯图6-20所示的筒形件,图中R1>R2>R3>R4>R5。生产中采用的方法是把这种零件近似地看做是由几个不同半径R的筒形组成,按半径R分段,依照弯曲半径由大往小逐次滚成。整个操作的步骤为:

图6-19 等曲度筒形件的滚弯

图6-20 变曲度筒形件的滚弯

工序Ⅰ:以R1调整上滚轴的位置,坯料从a端滚到f端,使ef段弯曲半径符合要求。

工序Ⅱ:以R2调整下降上滚轴,从a端滚到e,使de段弯曲半径符合要求。当上滚轴接近e点时,缓慢适量地上升,使之圆滑过渡,以防R1和R2间出现棱角。(https://www.xing528.com)

依次从a到d、从a到c、从a到b来完成其他工序Ⅲ~Ⅴ。

若批量生产时,为提高效率,全批工件的工序都完成后,再进行后道工序。各工序每件最好都按样板或模胎进行检验,以免因故影响后续工序的进行。

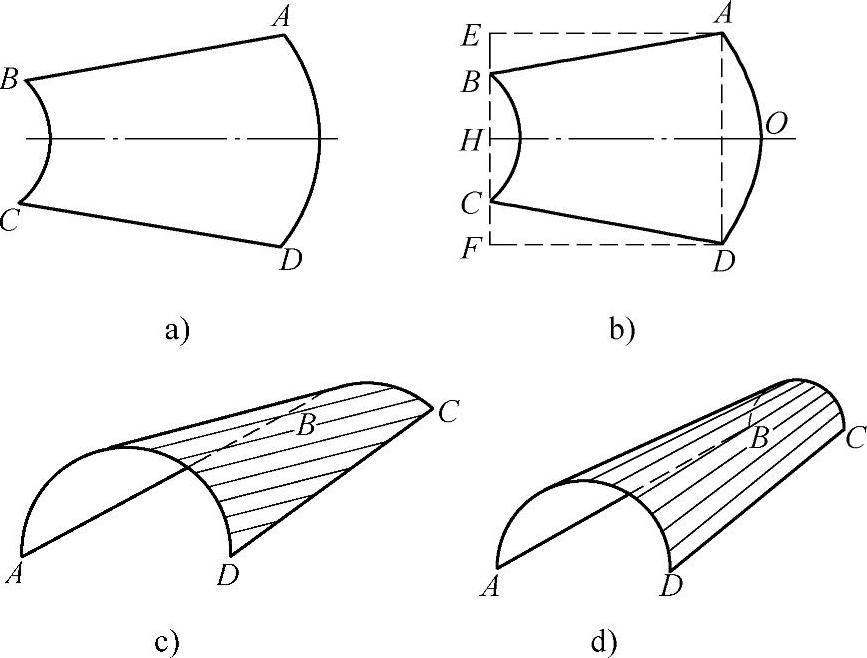

(3)锥形零件的滚弯 生产中常用滚锥形零件的方法主要有矩形送料法及分区滚弯法。图6-21为锥形零件的矩形送料滚弯法。操作时:首先按图6-21b所示的AEFD矩形中心线OH定位送料往两边滚出筒形,使中间一段滚出母线的直线度,这时四角往外张,尤其是A、D两处更为突出,如图6-21c所示。然后再以AB和CD定位送料滚制两边,使两边往里卷,并滚出母线的直线度,这样就滚出了锥形零件,如图6-21d所示。其实质是分三个区域滚制的,滚制这种零件时,坯料应放在滚轴长度的同一位置上,如左右窜动,滚出零件的曲度便不符合要求。

图6-21 锥形零件的矩形送料滚弯

a)坯料 b)矩形送料 c)滚制的筒形件 d)滚成的锥形件

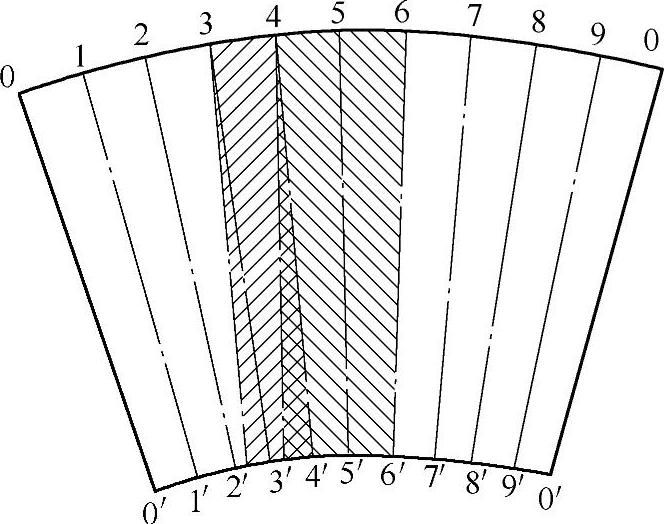

图6-22为锥形零件的分区滚弯法。操作时:首先将滚弯圆锥体的板坯按图示进行分段,滚弯时,先使上滚轮对准5—5′线进行滚弯,至大端到4为止;然后上滚轮对准4—4′线进行滚弯,至大端到3为止;最后依照上述步骤完成各区滚弯。

图6-22 锥形零件的分区滚弯

前述分段的目的,是使分段两端的曲线长度差减少,使锥形零件能近似筒形件滚弯,然后通过各部位间转动坯料来补偿两端移动的速度差,以保证滚出零件的精确度。实践证明,区域越小,也就是坯料在滚弯时转动的次数越多,则质量越好;不过分得太多也没必要,应根据零件尺寸和锥度的大小来确定。

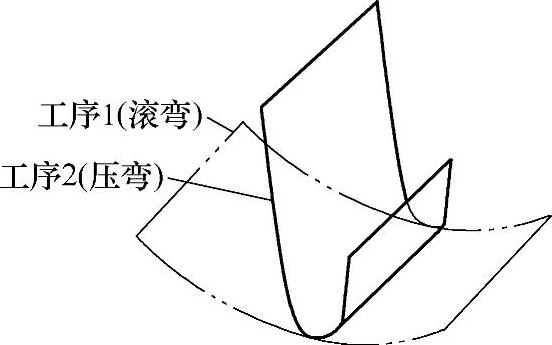

(4)小曲率半径零件的滚压 对截面曲率半径相当小的零件,有时在三轴滚床上不能完全滚弯成形,这种零件一般需要两道工序弯曲,如图6-23所示。首先在三轴滚床上滚出使两侧符合要求的曲度,然后再在压弯机上用弯曲模弯制中间曲度,使其最后符合要求。

图6-23 小曲率半径零件的滚压

3.滚弯操作的注意事项

操作三轴滚弯机时,应注意以下几点:

1)如果滚床的两根下滚轴为主动轴时,滚轴与毛坯的咬合力较小,毛坯易打滑不动,因此一次滚弯的曲度不能太大。若零件有较大的曲度时,必须反复滚弯多次,每次适量地降低上滚轴,逐渐加大零件的曲度。如果三根滚轴均为主动轴时,一次可滚较大的曲度。

2)在三根滚轴均为主动轴的对称三轴滚床上滚制4mm以下的薄板时,可先根据零件曲度调好滚轴的位置,再开动旋转,然后直接送上毛坯进行滚制。送料时,必须使先送进的毛坯边缘高于里面下滚轴的中心,为此,往里送料时,一边推一边往下压,使毛坯的前端抬起,便于咬入进行滚制。

在成批生产时,每次应将毛坯放在滚轴长度的同一位置,否则滚出的曲度不易一样。

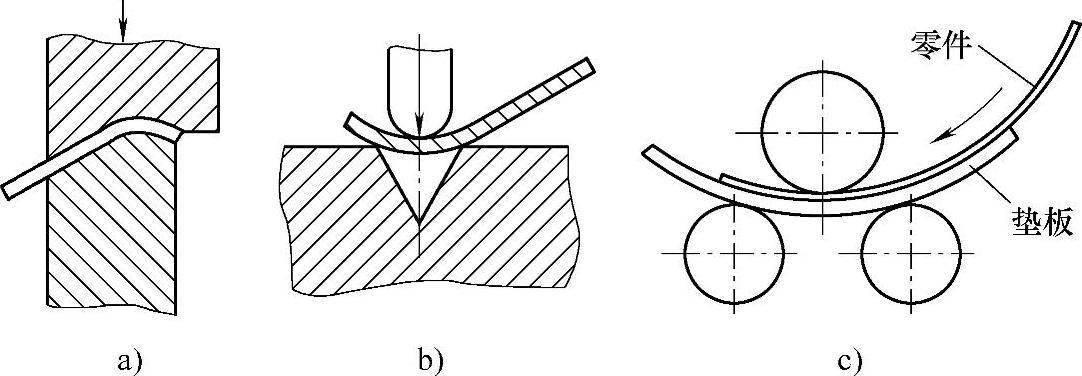

3)由于对称三轴滚床三根滚轴是对称排列的,在滚弯时,板料的进入端或出口端滚不到,存在直线段,长度约等于两个下滚轴中心距的一半。这部分直线段在校圆时难以完全消除,故一般应对板料端头进行预弯,见图6-24a、b。由于采用图6-24a、b所示模具预弯需专门的预弯模,故生产中一般多用加垫板(见图6-24c)法消除,也可采用预先在板料两端头留出足够余量,滚弯后切除的方法消除。

图6-24 滚弯直线段的排除

a)、b)预弯 c)加垫板

图6-24c所示加垫板消除滚弯直线段法是在两根下滚轴上放一块垫板(为减小滚床压力,垫板可事先滚好),垫板的厚度比被弯曲的毛坯厚些,最好是厚一倍左右,长度比所弯曲的毛坯稍长些。滚弯时毛坯放在垫板的上面,借垫板来排除直线段。对曲度较大的零件,直线段应在滚弯前消除;如在滚弯后消除,由于零件的曲度本来就大,再加上垫板,很可能受横梁阻挡而不能滚制。对于曲度较小的零件,滚弯前或滚弯后用垫板的方法都能消除直线段部分。

4)滚弯时,由于滚轴对坯料有一定的压力,并与坯料表面产生摩擦,所以在滚制表面质量要求高的零件时,滚弯前应清洗滚轴及坯料的表面。对有胶纸等保护表面的坯料,也要注意清除纸面的金属屑和胶,并把胶纸搭接部分撕掉,否则影响零件的表面质量。

5)滚弯加工不但用于板料,也可用于型材。型材滚弯与板料滚弯的最大不同点在于型材滚弯时,需要按型材的断面形状设计制造滚轮,将滚轮装在滚轴上,通过滚轮进行滚弯,所以每滚一样零件,就需更换一次滚轮。型材在滚弯过程中容易产生断面形状的畸变、扭曲等变形,事后的修整量大。因此一般在少量生产或完成辅助工序时采用。在成批生产时,除曲度简单或要求不高的零件采用滚弯成形外,大多是小件采用压弯,大件采用拉弯的方法成形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。