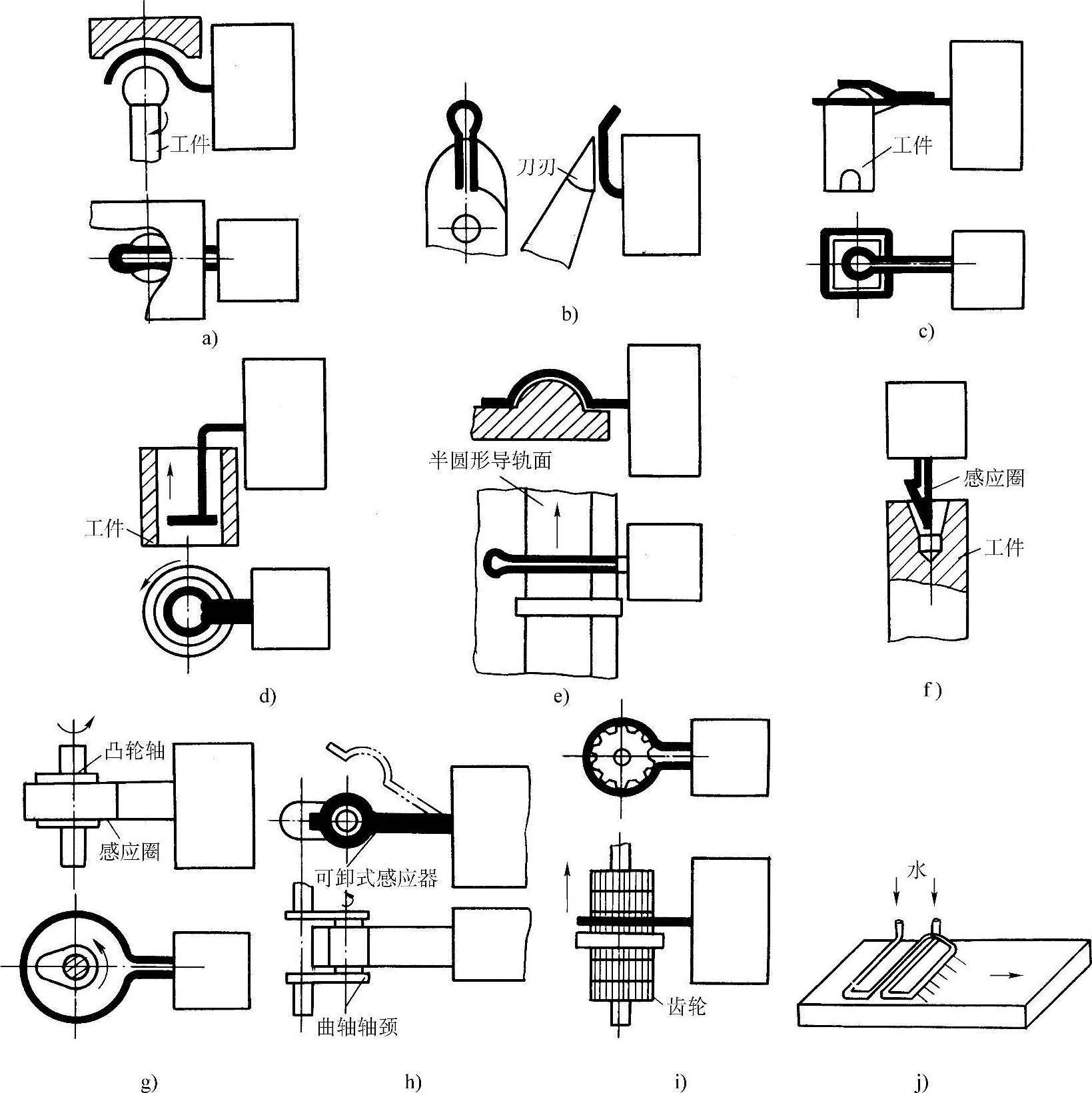

用于加热工件的感应线圈一般称为感应器。多为中空、内通水冷却的纯铜管,可分为单匝、多匝、圆柱(或矩形)体表面、内孔以及平面加热用等多种。圆柱表面加热淬火时,可采取单匝,亦可用多匝加热。使用单匝感应器时,工件应既旋转又移动,或工件旋转和感应器移动,才能使整个圆柱表面淬硬。当工件不太长,可用多匝感应器,在工件旋转的前提下,一次加热淬火。此时的生产效率高,但要求具备大功率电源。选择感应器的原则是保证工件表面加热层温度均匀、电效率高、容易制造、安装操作方便。常用感应器几何形状与零件表面加热部位的对应关系如图8-14所示。

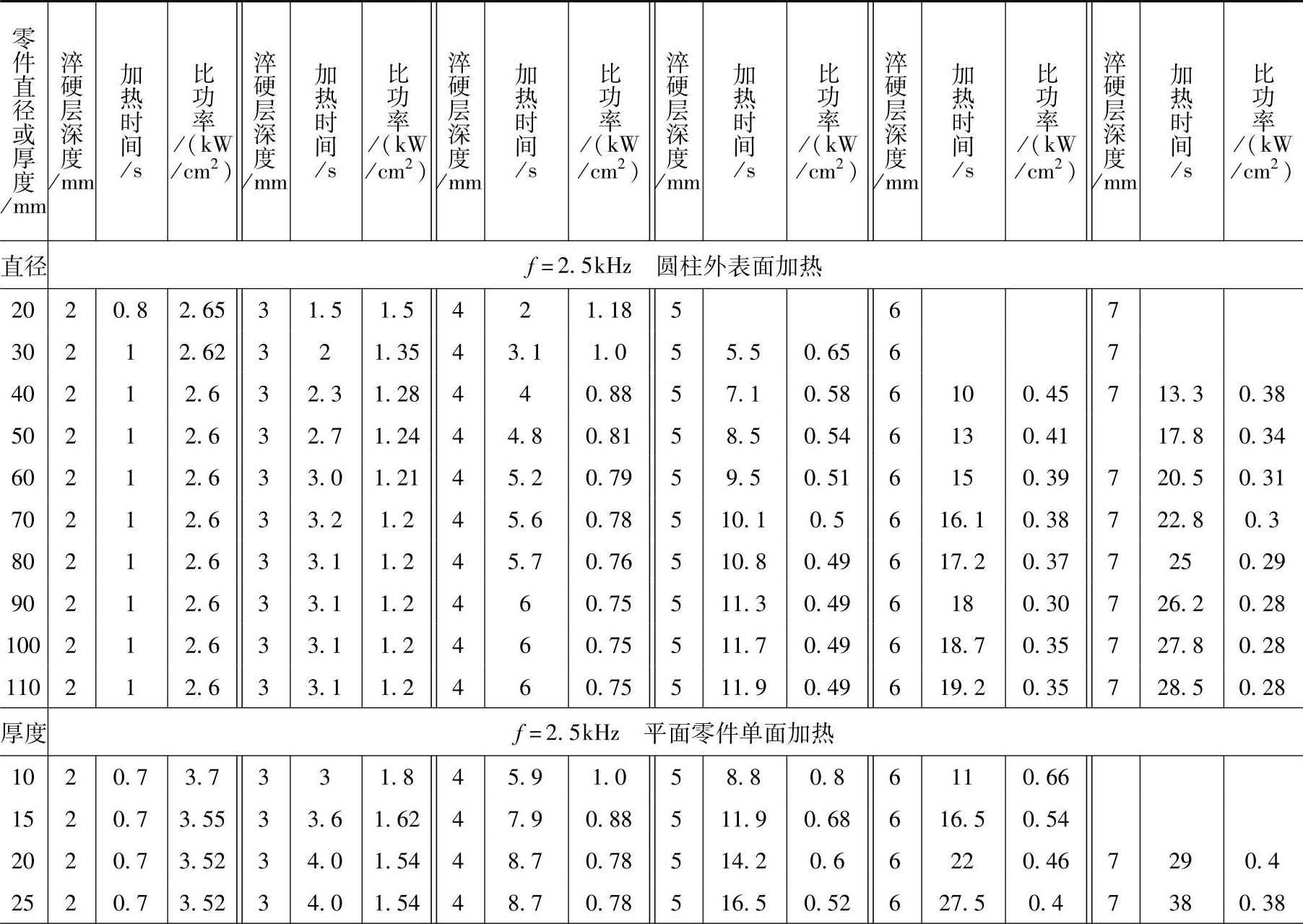

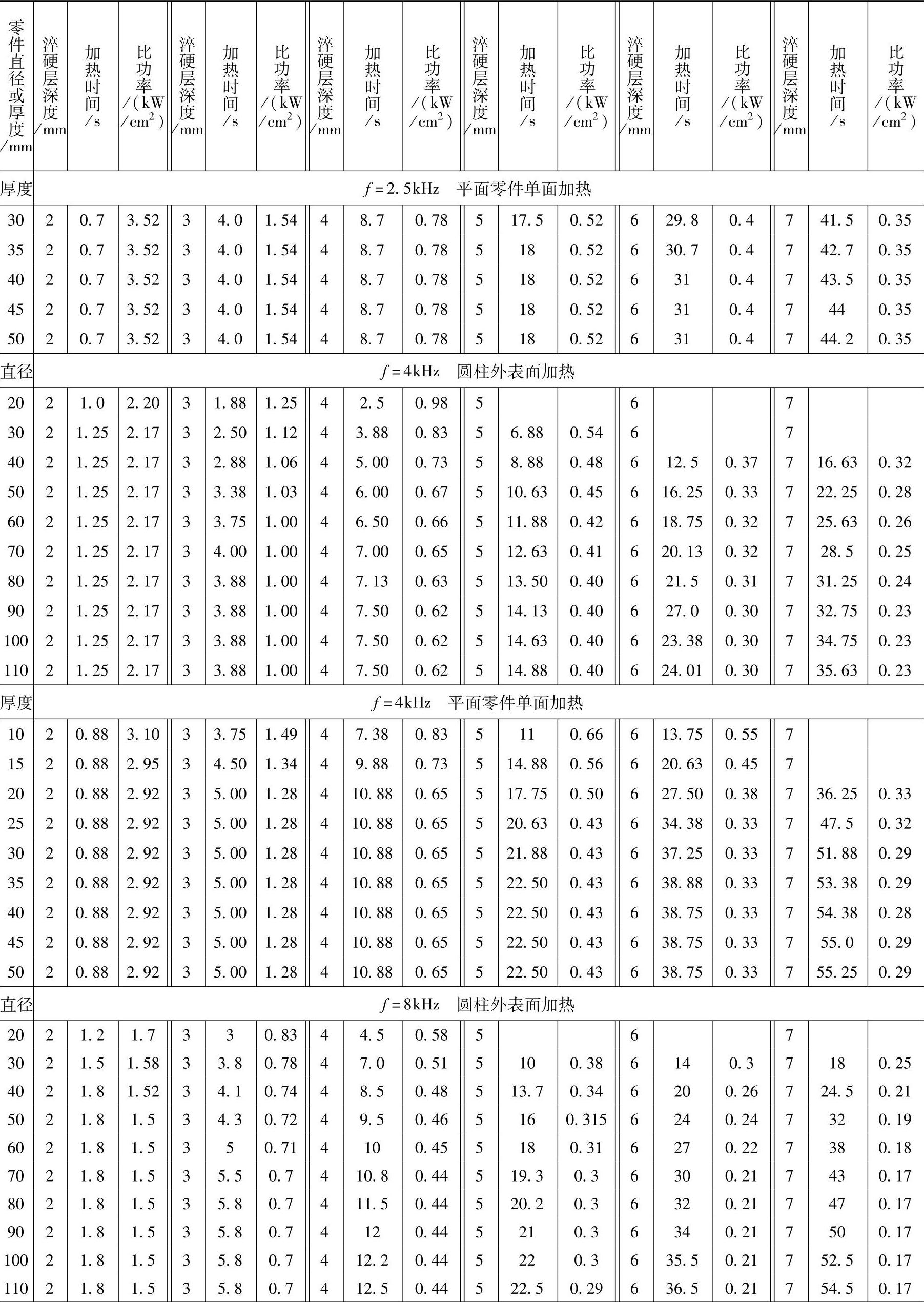

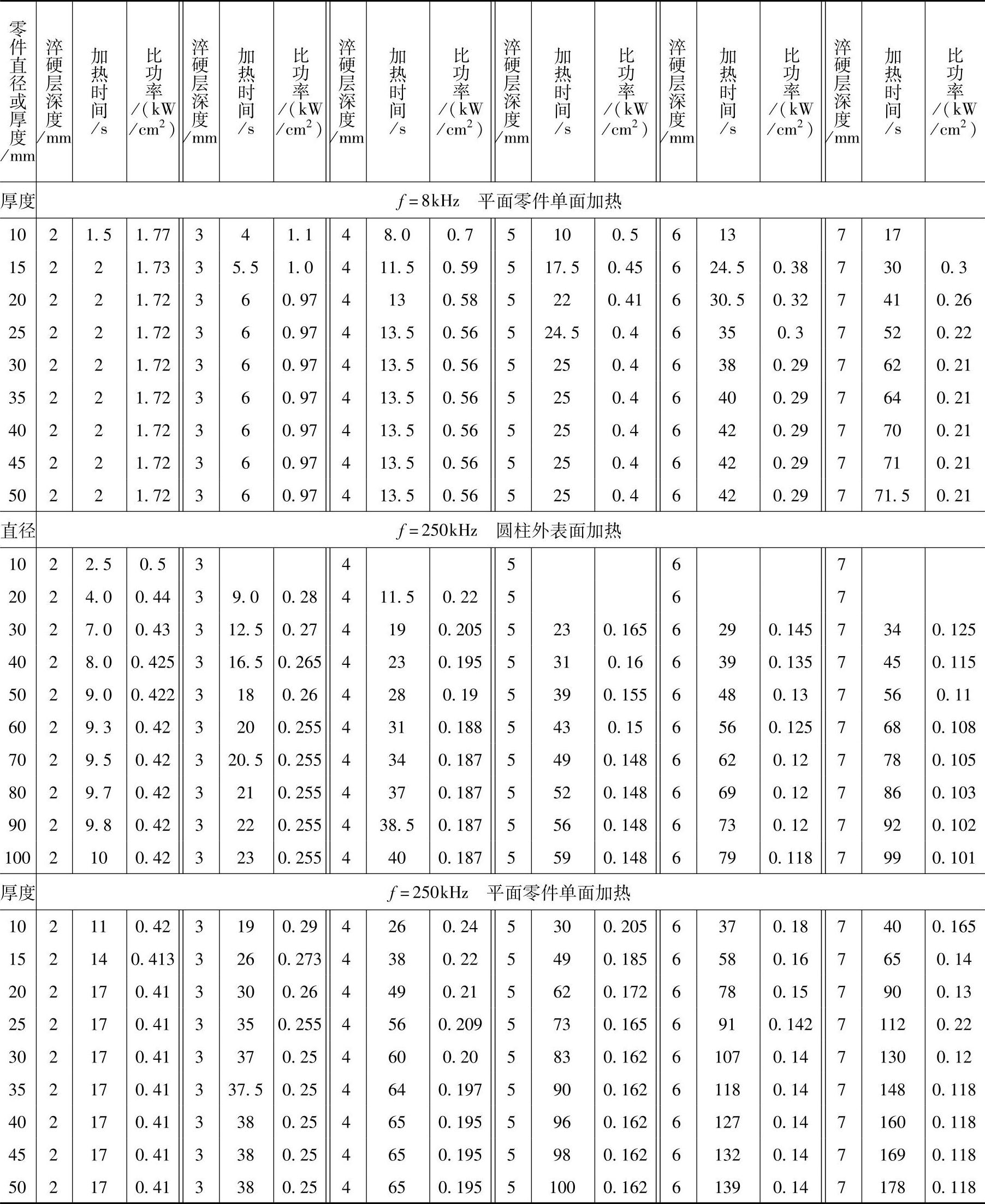

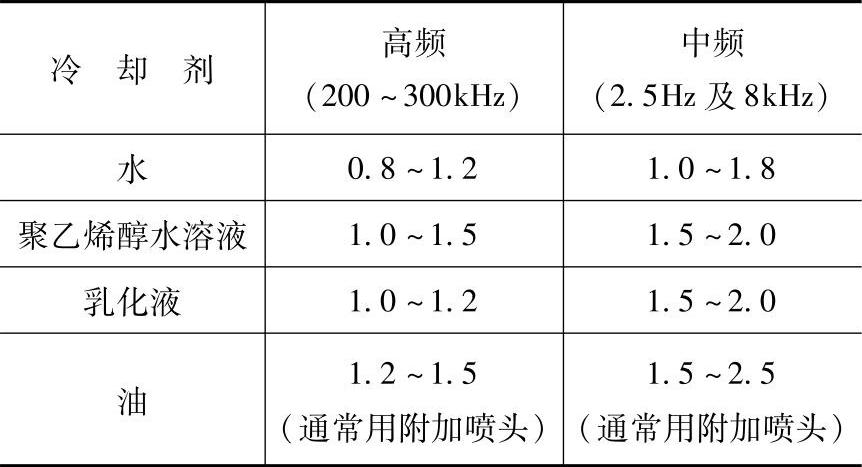

表8-14 根据淬硬层深度选择加热时间与功率

(续)

(续)

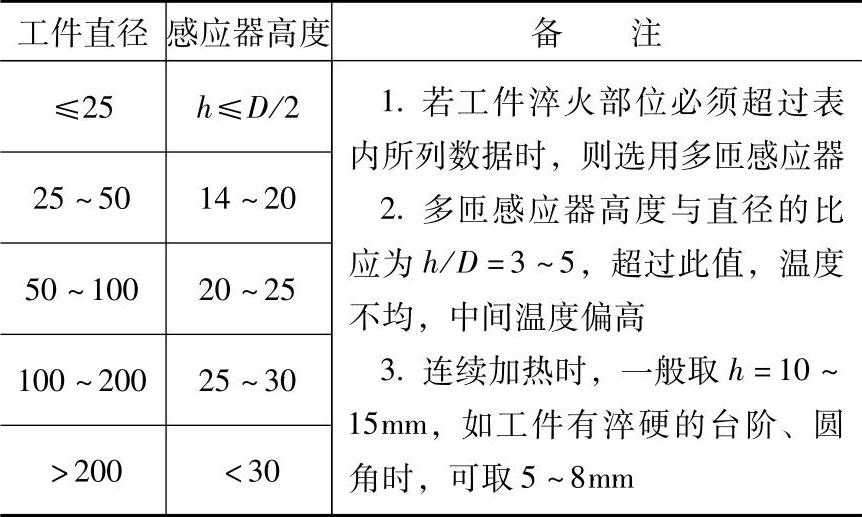

(1)感应器的高度 同时加热淬火用的单匝感应器(线圈)高度不宜过高,否则会造成加热不均匀,表8-15和表8-16列出了高频感应器和中频感应器高度的设计原则。出现超过表中数据的情况时,建议采用多匝感应器,并通过改变匝间距离来调整温度的均匀性。

中频同时加热淬火用的单匝感应器的高度可等于或稍大于工件上淬火区的长度,但通常不大于150mm。

图8-14 常用感应器几何形状与零件表面加热部位的对应关系

a)万向节球接头表面淬火 b)刀刃表面淬火 c)锻锤锤头表面淬火 d)内孔表面淬火 e)圆弧面导轨表面淬火 f)锥孔内表面淬火 g)凸轮表面淬火 h)曲轴轴颈表面淬火 i)小模数齿轮表面淬火 j)平面表面加热淬火

表8-15 同时加热淬火用的高频单匝感应器的高度 (单位:mm)

表8-16 不同条件用感应器高度

中频连续加热淬火用的单匝感应器在实际生产中有效圈的高度常用14~30mm。

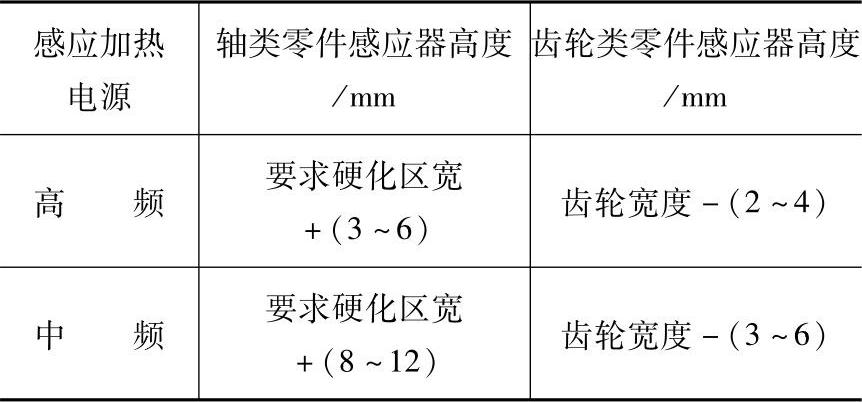

(2)感应器铜料厚度 感应圈的有效截面尺寸需按电流密度及自身的机械强度要求而定。加热时不通水的感应圈应具有足够的热容量以避免温升过高,因而要求使用厚度较大的铜材。感应圈的出水温度应低于60℃;当有效截面尺寸较小时,为保证有效圈充分冷却,可采用高压水,例如曲轴半环形感应圈用0.6MPa的高压水来冷却,此时其有效圈的载流密度许用值可达1200A/cm2。

制造感应圈时所用纯铜料的厚度见表8-17。

表8-17 制造感应圈时所用纯铜料的厚度 (单位:mm)

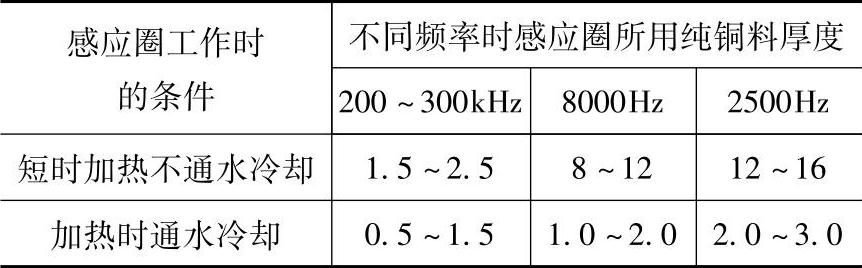

(3)感应器与工件的间隙 感应器与工件的间隙越小,电效率越高。加热内孔和平面时,因热效率低,应尽可能地采用较小的间隙。为了使形状复杂的工件均匀加热,可选用较大的间隙(见表8-18)。中频感应器当圆柱工件直径小于50mm时,间隙取2~4mm;当圆柱工件直径在50~150mm范围时,间隙取3~5mm。

曲轴采用旋转淬火时,由于半环形感应器上装有定位块,间隙值更小,通常取15%零件直径。

表8-18 感应器和工件的间隙 (单位:mm)

(4)感应器的喷孔设计 感应器喷射孔设计的合理性(包括有效圈或喷射圈至零件的间隙、喷射孔的布局、密度、角度及孔径;淬火液进入管的管径、数量、分布),是直接影响淬火质量的重要因素。

喷射孔的设计参数推荐如下:

孔径:1.5~2.0mm;密度:4~8孔/cm2或喷射孔的总面积占有效圈内径总面积的12%~20%。

孔的分布以交叉的棋盘格式为宜。

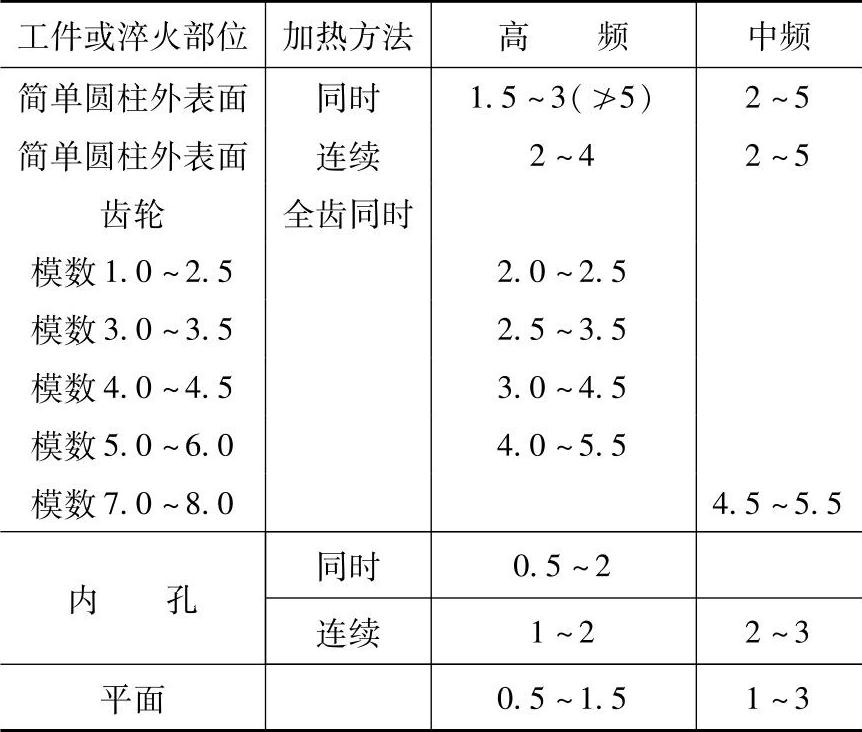

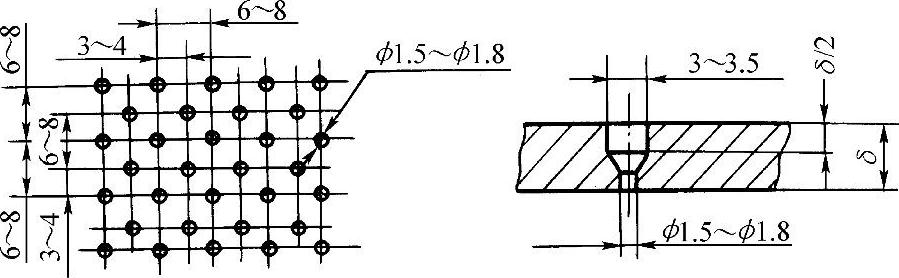

自喷式感应器喷孔直径的数据列于表8-19,其相互间的距离见图8-15。对壁厚大于6mm的纯铜,可用阶梯法钻孔。连续加热自喷式感应器的喷孔间距与排列见表8-20。

表8-19 自喷式感应器喷孔直径

图8-15 高中频感应器喷水孔的尺寸及排列方式

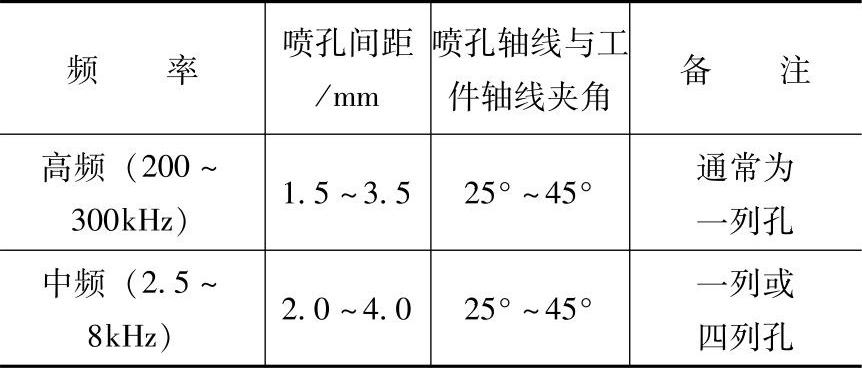

表8-20 连续加热自喷式感应器的喷孔间距与排列

采用方形或圆形截面纯铜管弯制成感应器时,只需往内通水就可以达到既冷却感应器,又供淬火冷却用水的目的。铜管的内径很小时,可用增加出水口数量的方法来提高水的流量。

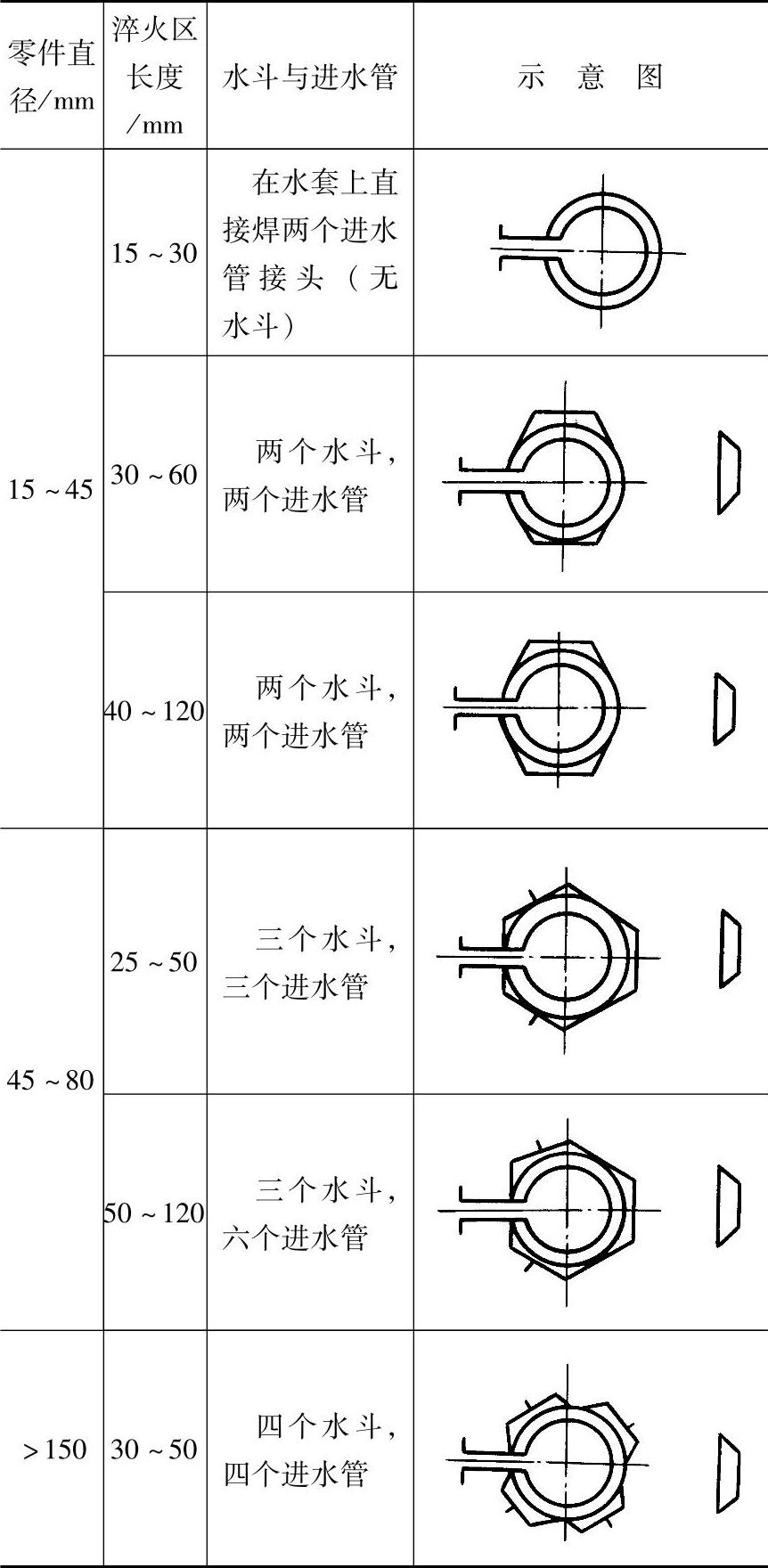

采用铜板弯制或铜料车制感应圈时,可在感应圈外附加供水装置(由水套、水斗和进水管组成)。进水管和水斗数目的多少同零件直径与淬火区段的长度有关,可参考表8-21选用。

表8-21 感应器的水斗和进水管数目选用表

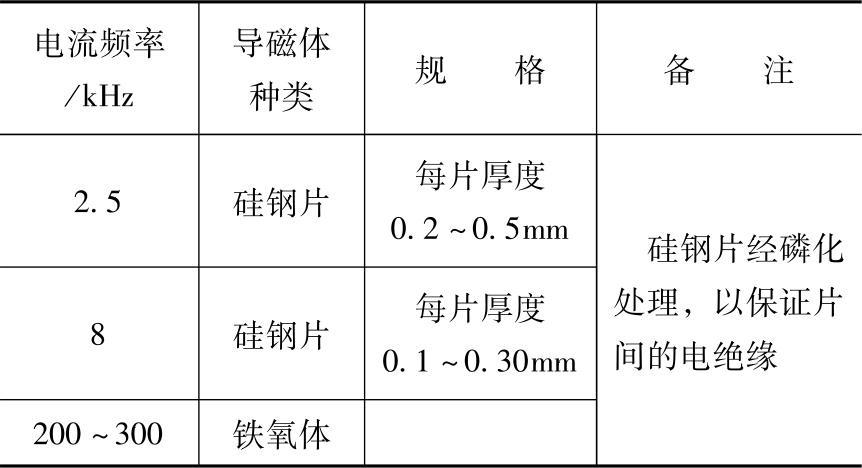

(5)导磁体和屏蔽 常用的导磁体种类和规格列于表8-22。

表8-22 常用导磁体的种类和规格

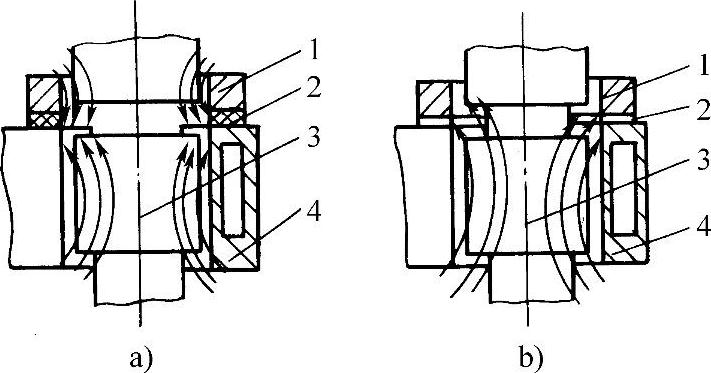

为限制漏磁场的作用范围,防止距离较近的工件相邻部分被加热,可在感应器上设置屏蔽。屏蔽有两种方法(见图8-16)。铜环的厚度,高频为1mm;中频为3~8mm。利用钢环屏蔽时,应在钢片上开许多槽(槽宽1.5mm,深12mm;按15°等分)。以割断涡流的路程,使钢片不致加热。有时这两种屏蔽方法可以同时采用,以提高屏蔽效果。

图8-16 铜环及钢环磁屏的工作原理

a)铜环屏蔽 b)钢环屏蔽

1—绝缘体 2—环 3—轴 4—感应器

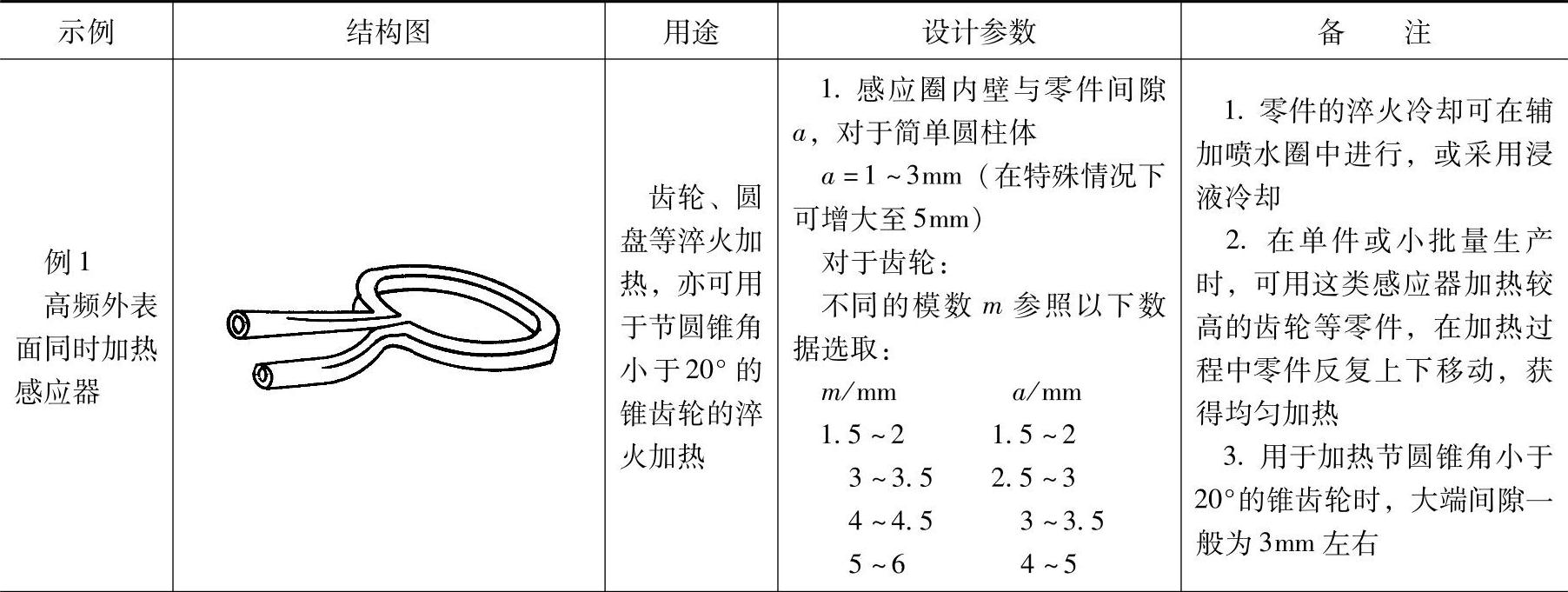

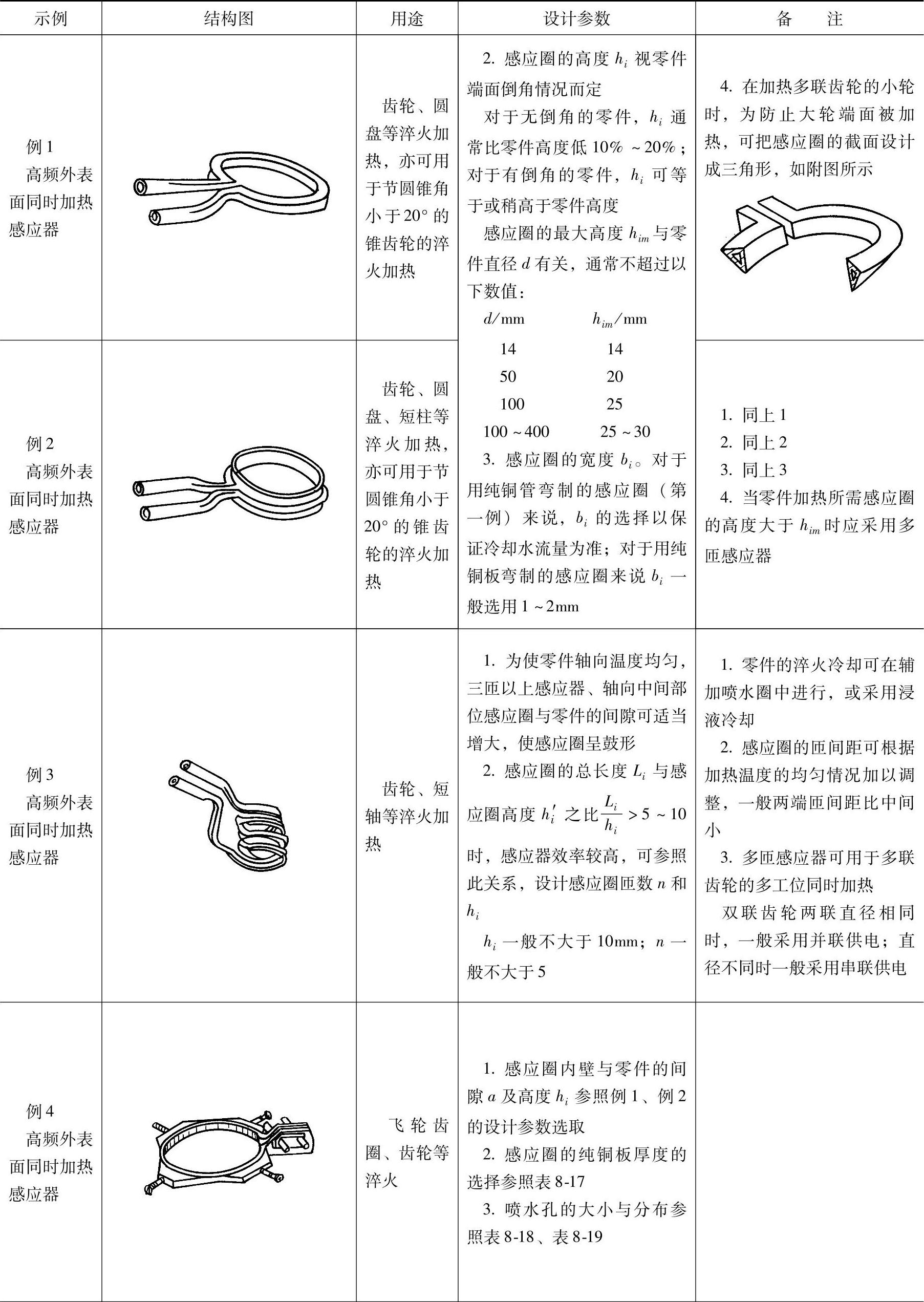

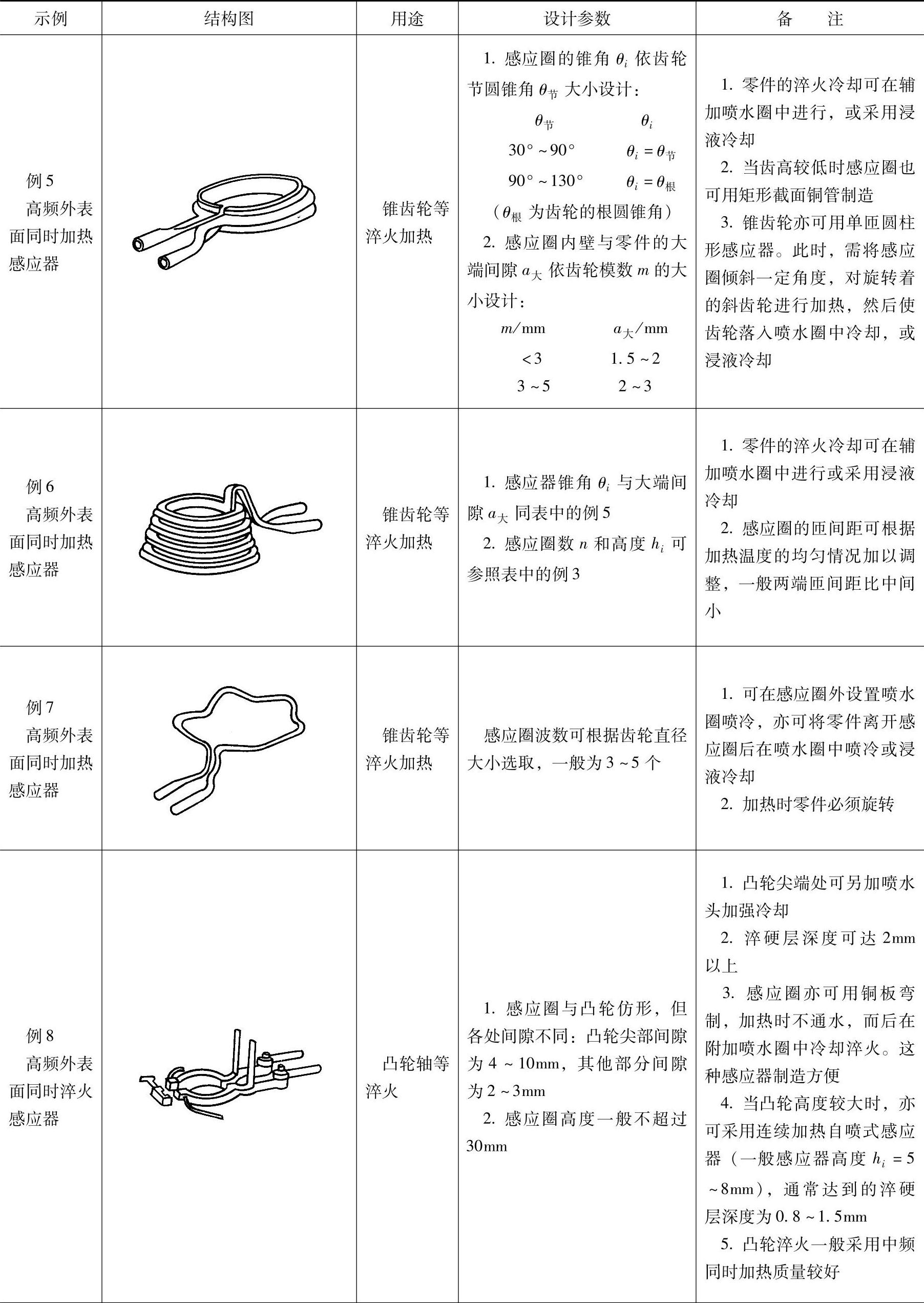

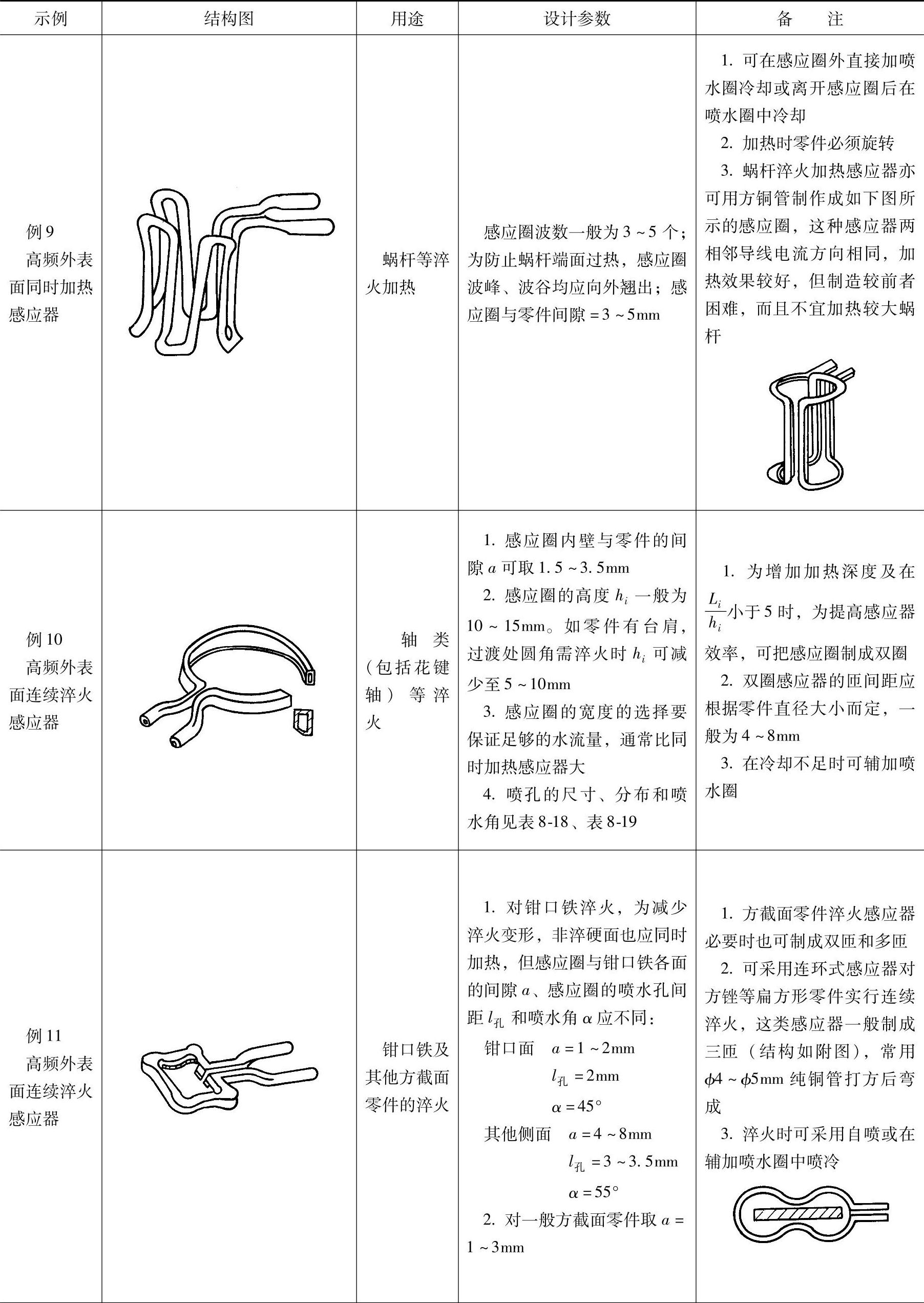

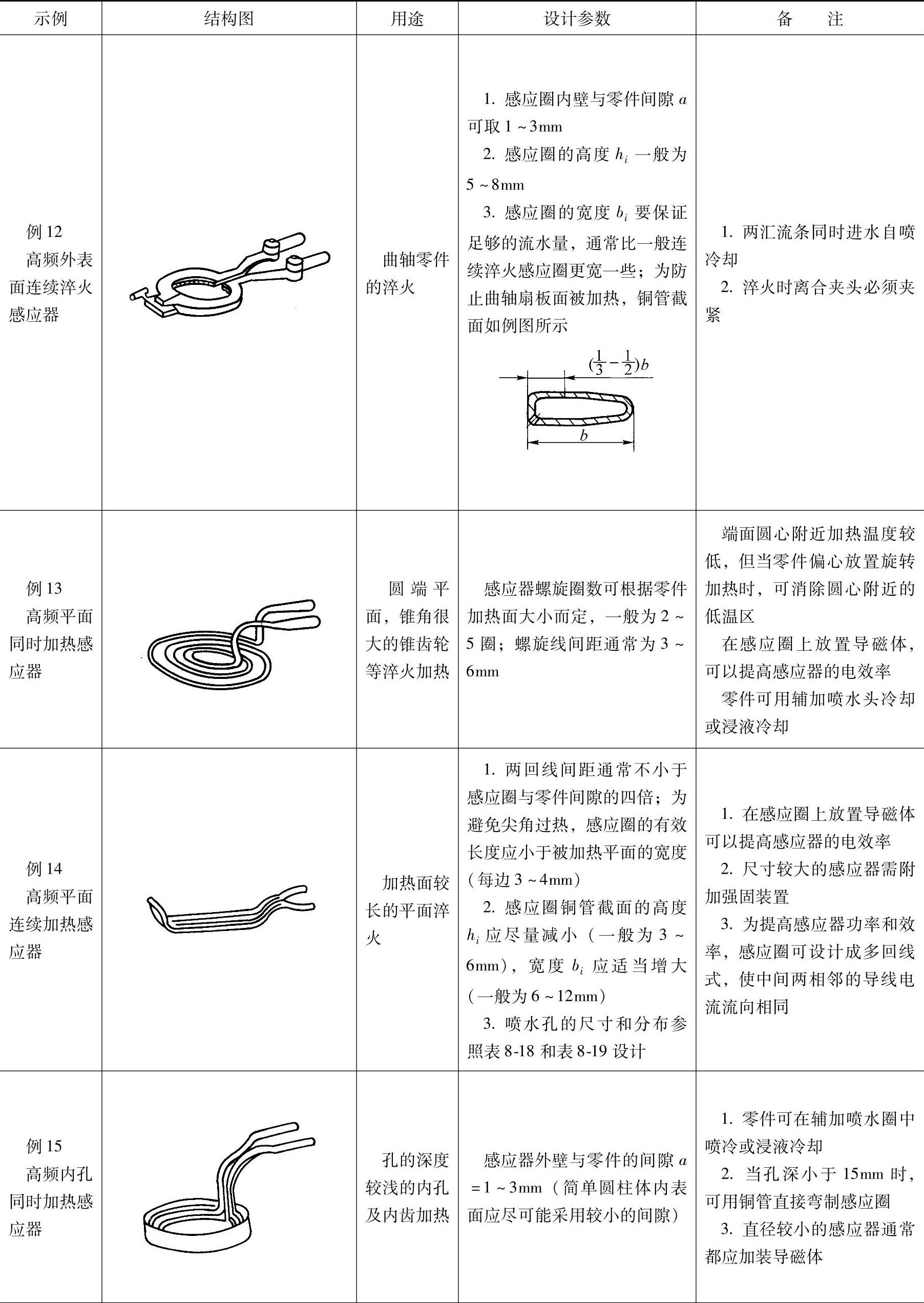

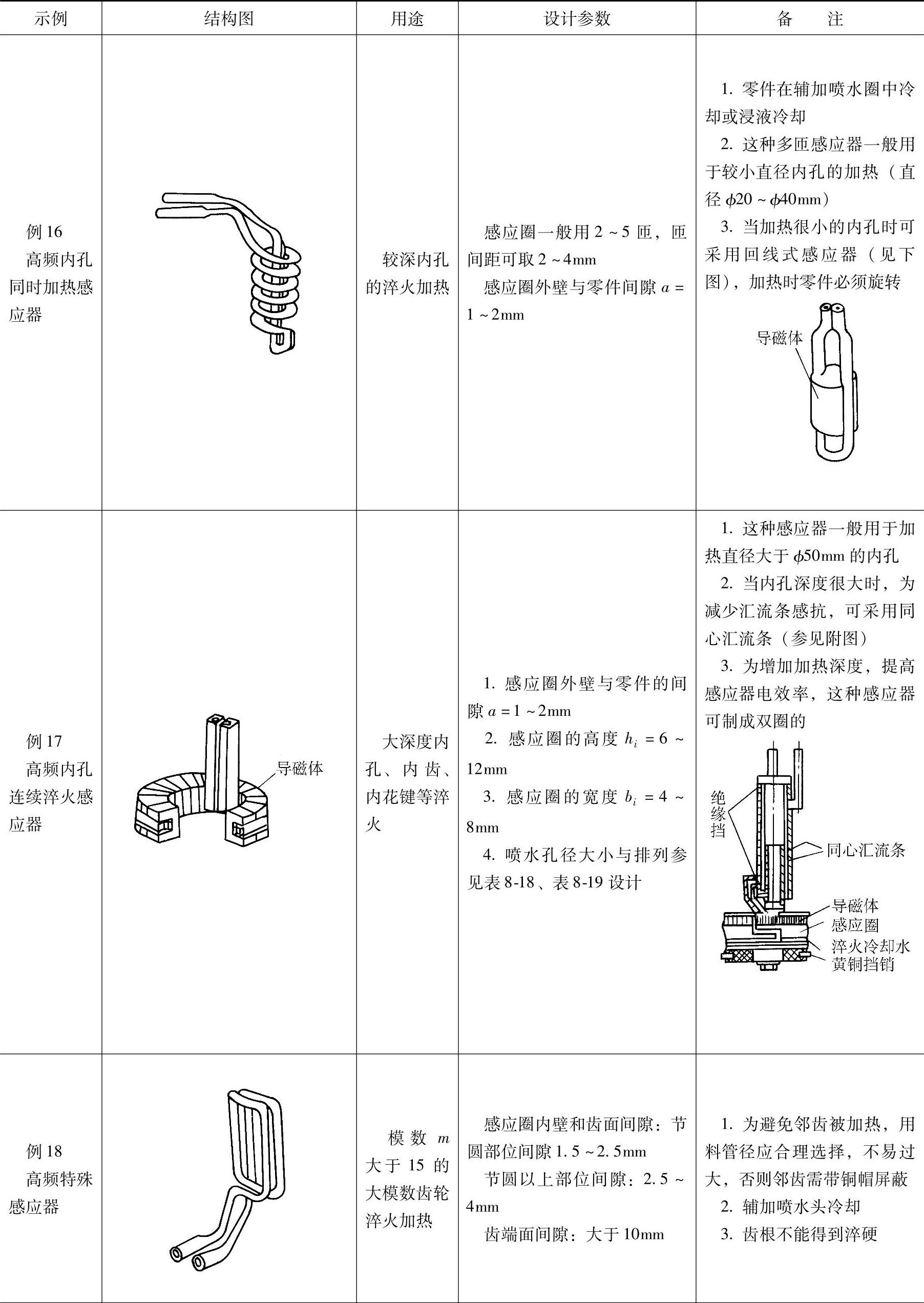

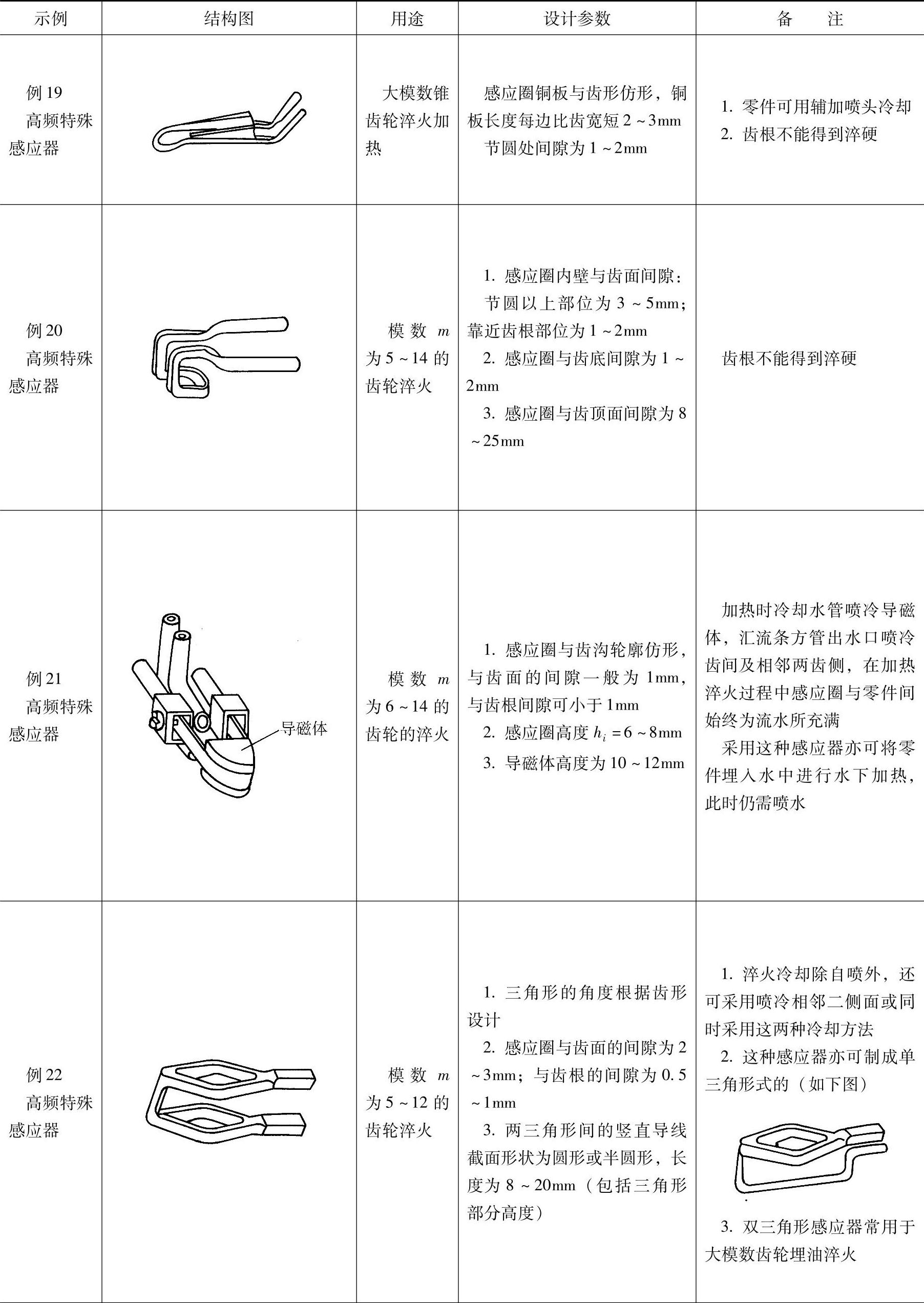

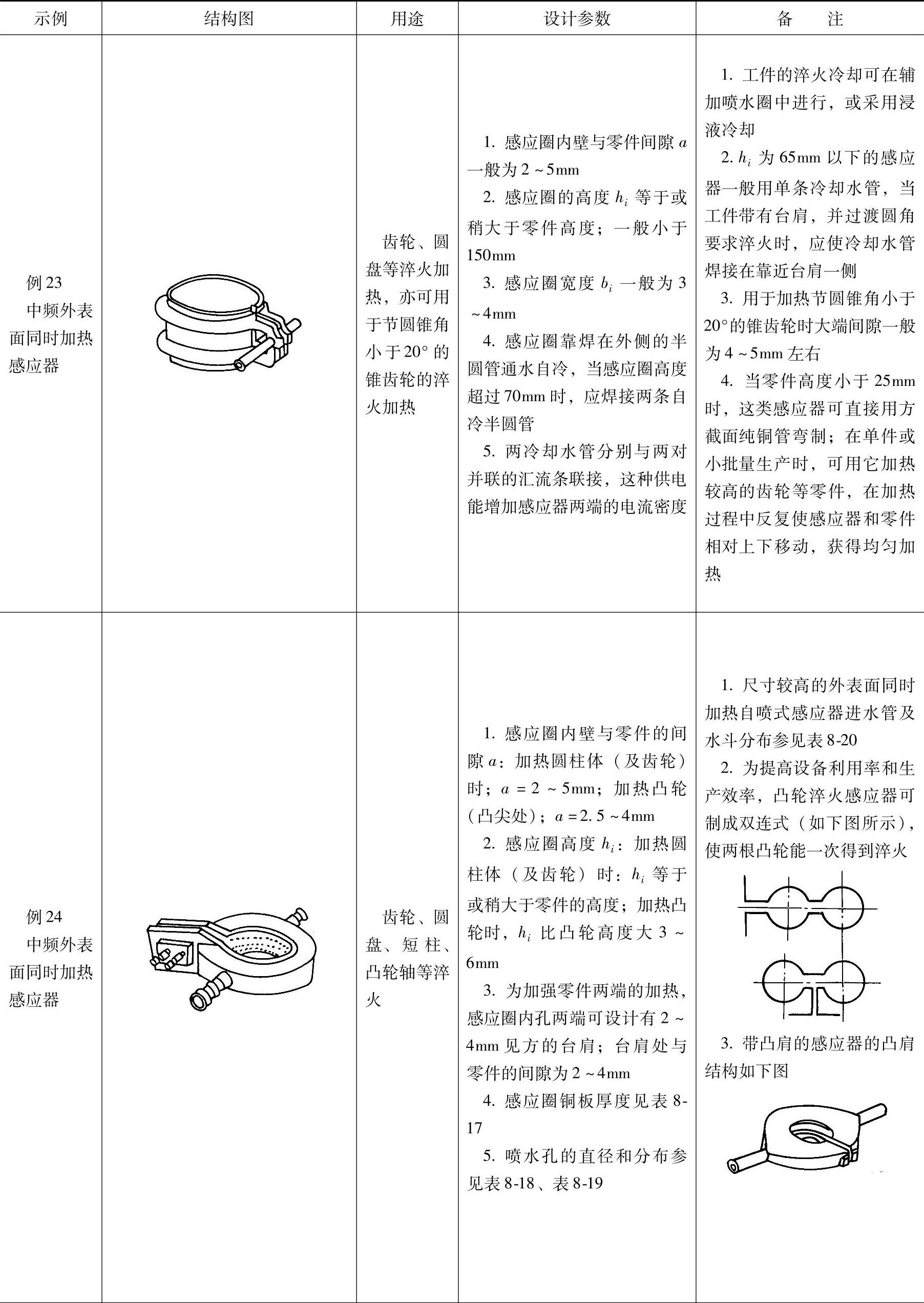

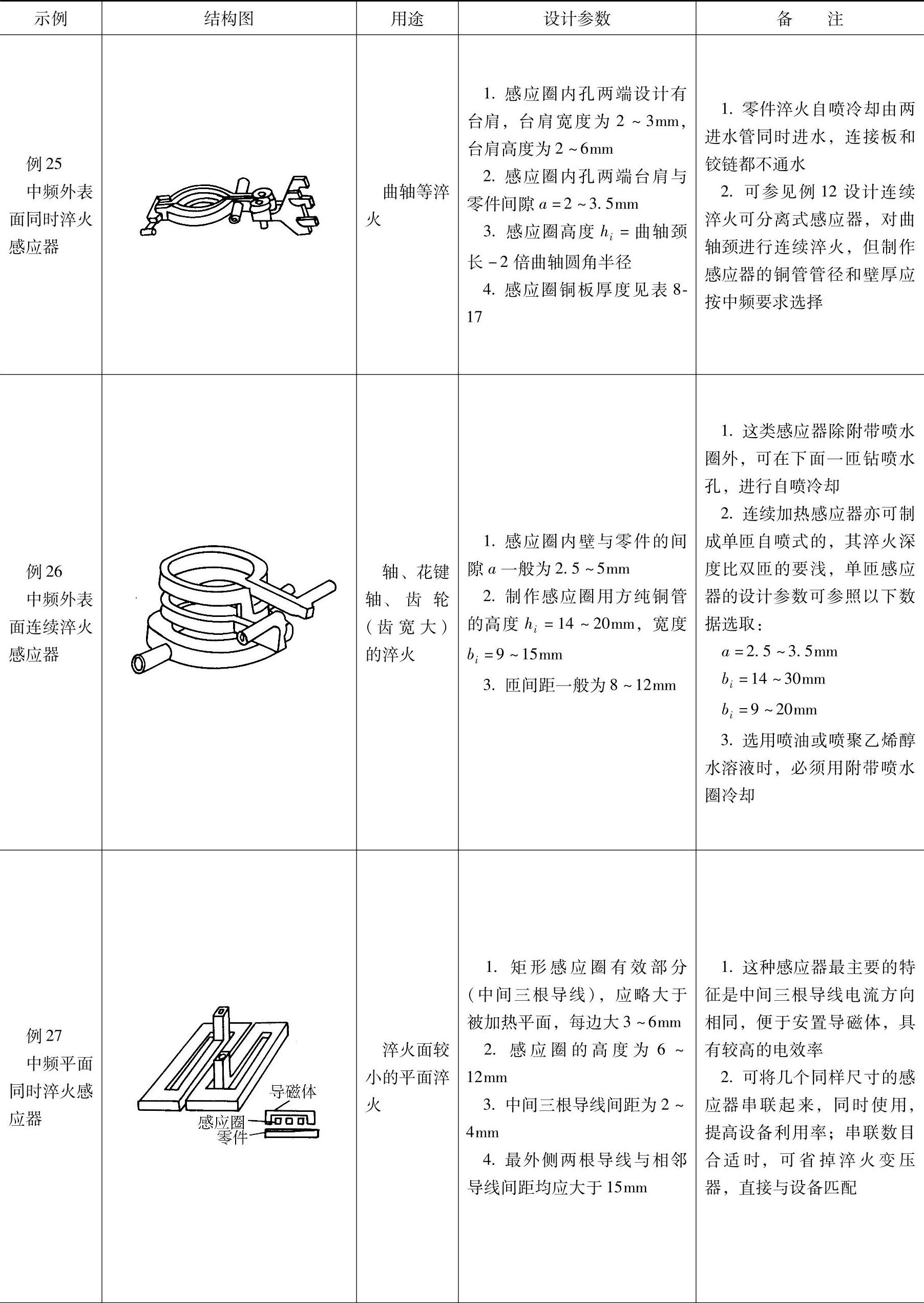

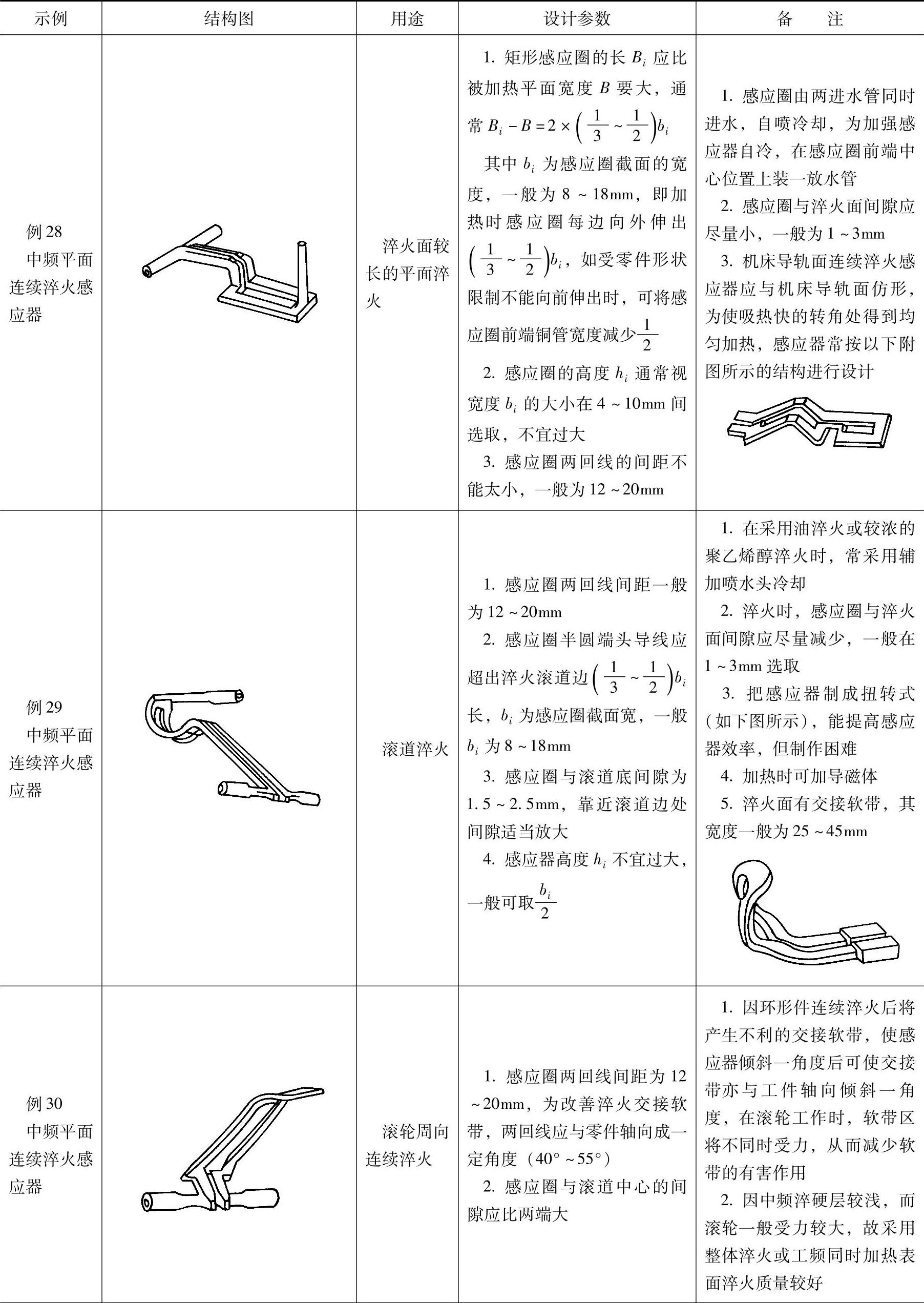

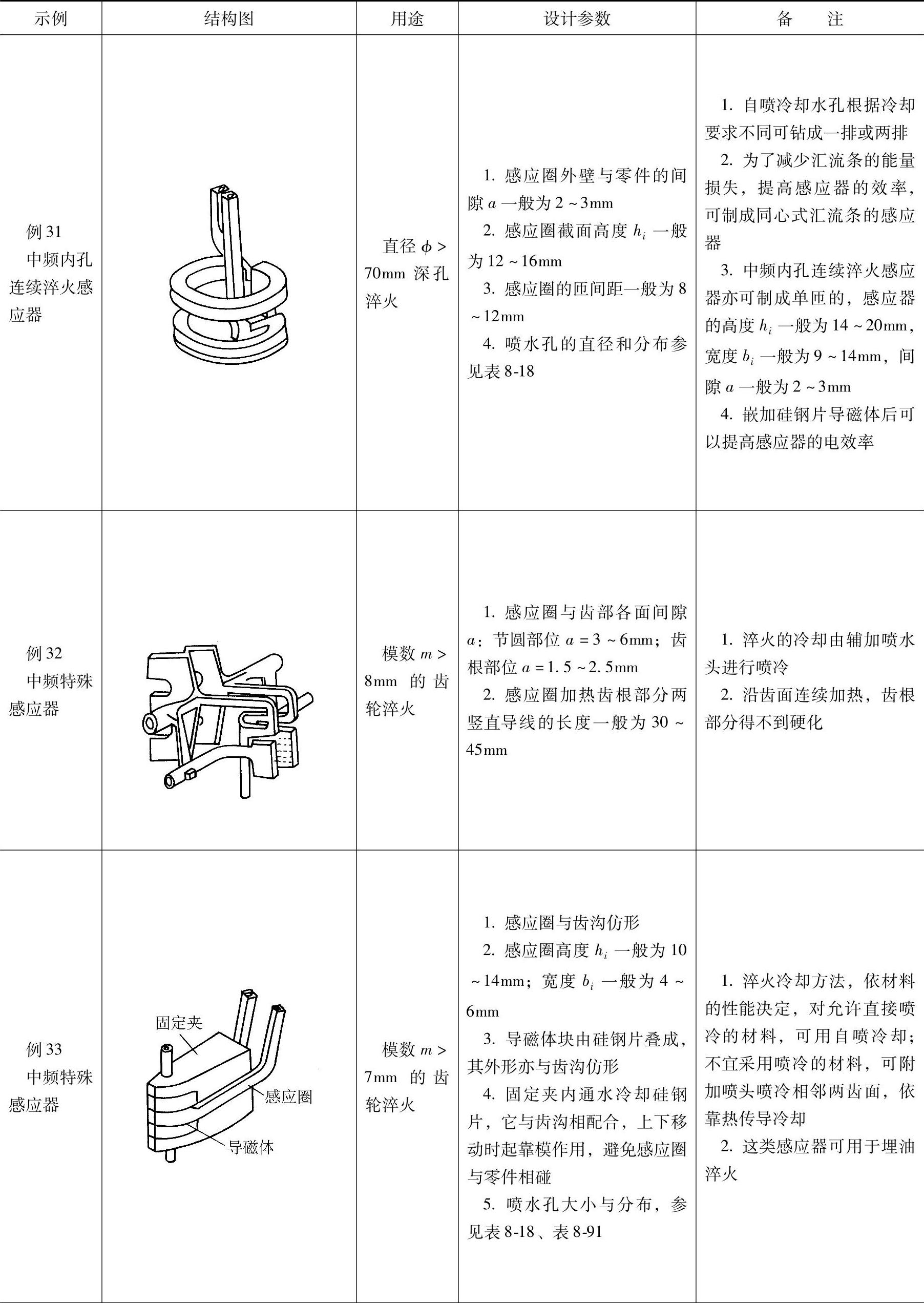

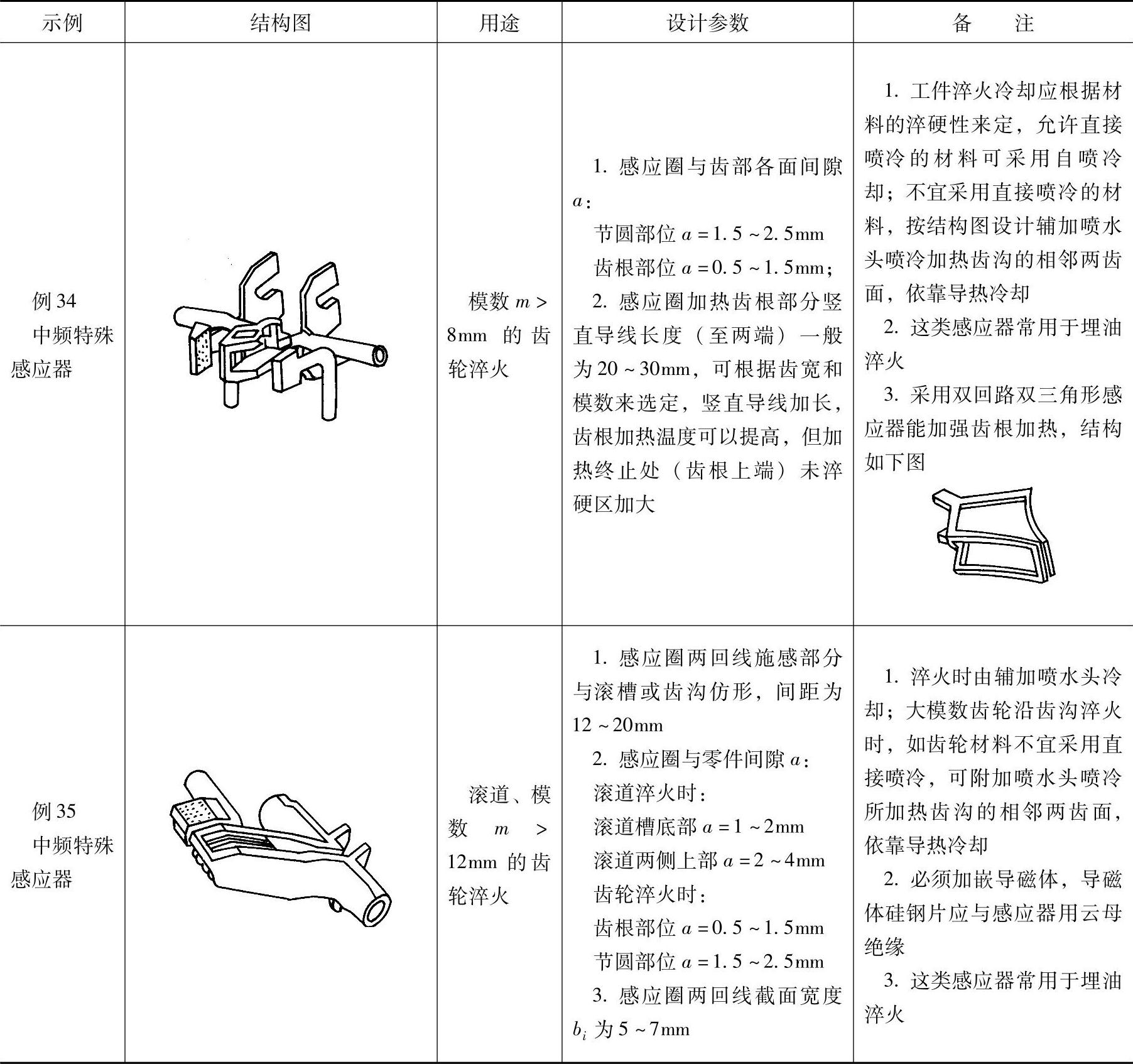

(6)典型的高中频感应器 表8-23列出了一些典型的高频感应器和中频感应器,作为生产中制作感应器参考。

表8-23 常用感应器的结构与实际应用举例

(续)

(续)

(续)(https://www.xing528.com)

(续)

(续)

(续)

(续)

(续)

(续)

(续)

(续)

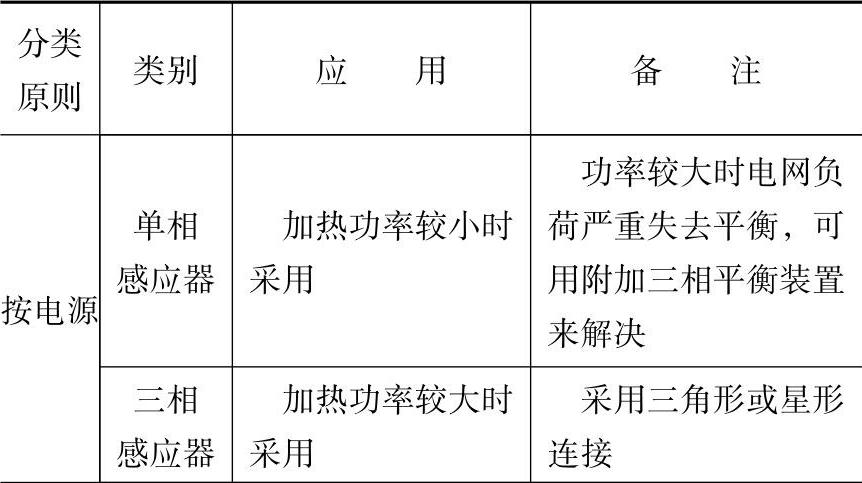

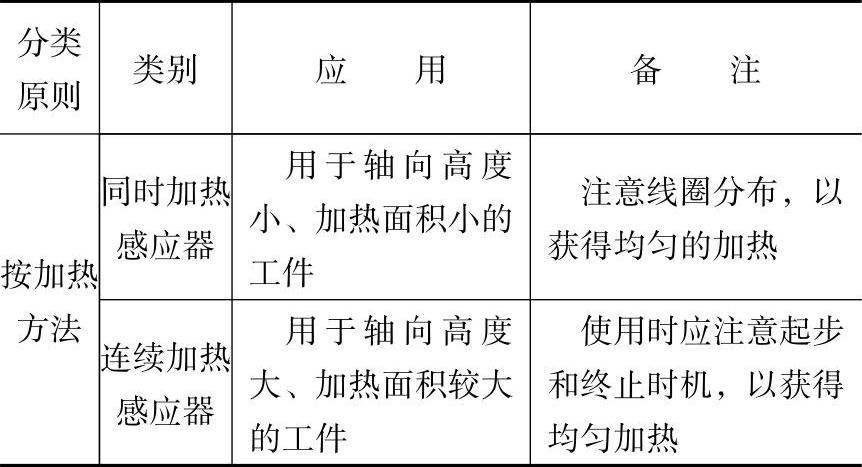

(7)工频感应器的设计 工频感应器的分类列于表8-24。工频感应器主要由施感线圈(简称线圈)、导磁体、电绝缘和水冷却系统等几部分组成(见图8-17)。

表8-24 工频感应器的分类

(续)

1)线圈。工件形状为圆柱体时,线圈内径di由下式确定

di=d+2a

式中 d——工件直径;

a——线圈与工件的间隙,通常取2a=20~100mm。

线圈的匝数W可按下式计算

W=K/I

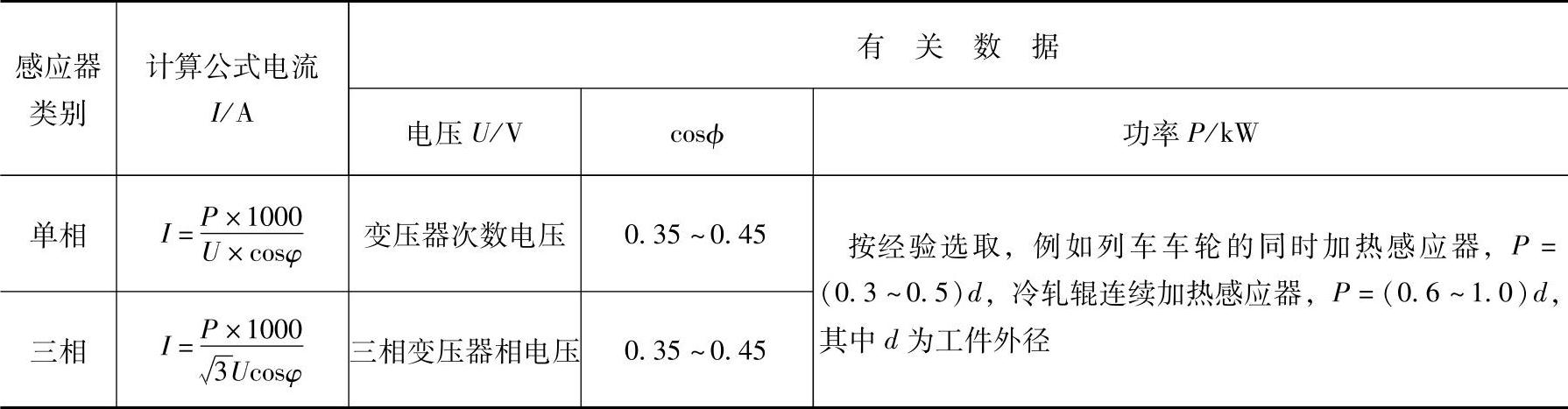

式中的K=32000~60000,在一般情况下推荐K=45000。I为感应器中的电流,可参照表8-25中数据进行计算。

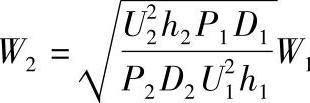

线圈匝数也可用类比法按下式求得

式中的P1、U1、D1、h1、W1与P2、U2、D2、h2、W2分别为已经使用成功的感应器和新设计感应器的功率、电压、内径、高度、匝数。

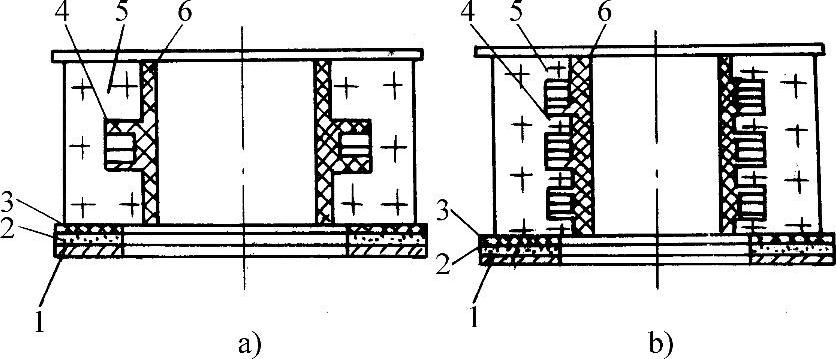

图8-17 工频感应器的结构

1—钢板 2—石棉板 3—胶木板 4—施感线圈 5—导磁体 6—绝缘板

表8-25 工频感应器电流的计算公式和有关数据

线圈用纯铜管制造。管径和壁厚根据允许通过的最大电流密度进行计算。在充分水冷条件下,最大电流密度为20~40A/mm2。为保证足够的冷却水量(排出的水温低于70℃),把线圈的3~5匝并为一组,构成水冷回路(用焊接或卡接法将各组串联起来)。

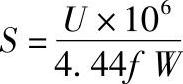

2)导磁体。用厚度小于0.5mm的硅钢片制造。硅钢片的数目N=Kdi/bi(式中的bi为硅钢片厚度;di为线圈内径;K为硅钢片的安装紧密系数,K=0.85)。

通常将硅钢片分为n=8~12组。各组中的硅钢片用螺钉紧固在一起,构成块体。每个块体的硅钢片数ni=N/n,有效厚度B=nibi。

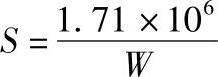

所需硅钢片的总有效导磁面积S可按下式求出

当U=380V,f=50Hz时:

式中 W——线圈匝数。

3)电绝缘和热绝缘。线圈各匝间的绝缘方法如下:

①包扎多层玻璃布带。

②包扎细布带后浸泡绝缘漆。

③包扎云母带,外扎白布带。铜管间用云母片按要求距离隔开。

④包扎一层塑料布,两层玻璃布,一层白布带。

为了防止工件的热辐射,线圈与工件之间的热绝缘方法包括:

①用厚度约15mm的三层石棉板隔开,每层厚度5mm。

②用耐火陶瓷异形砖隔开。

③在线圈上抹涂料(成分为(质量分数):50%隔热砖粉+20%石棉粉+15%耐火泥+15%水泥耐火涂料或一份MgO+一份锯末+一份石棉粉。用适量液体和氧化镁调成糊状。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。