镁合金作为最轻的金属结构材料,具有密度小、比强度和比刚度高、减振性和散热性好等优点,被誉为“21世纪绿色工程材料”。但镁铸件中的显微气孔降低了它的抗拉强度、屈服强度、伸长率及疲劳强度等力学性能。显微气孔主要来源于镁合金中的氢,因而有必要对镁合金的含氢量进行研究,以减少或消除镁铸件中的显微气孔。

由于镁是一种非常活泼的金属,极易氧化和燃烧,这给镁合金中含氢量的测定带来了极大的困难。目前国内外对镁合金中含氢量的研究极少,除检测困难的原因外,也由于缺乏镁合金含氢量方面的热力学数据及数学物理模型,因此限制了镁液测氢技术的发展。如前所述,目前几乎只针对纯镁及AZ91合金(Mg-Al-Zn)进行了含氢量方面的研究。下面的内容主要是针对AZ91镁合金进行的研究。

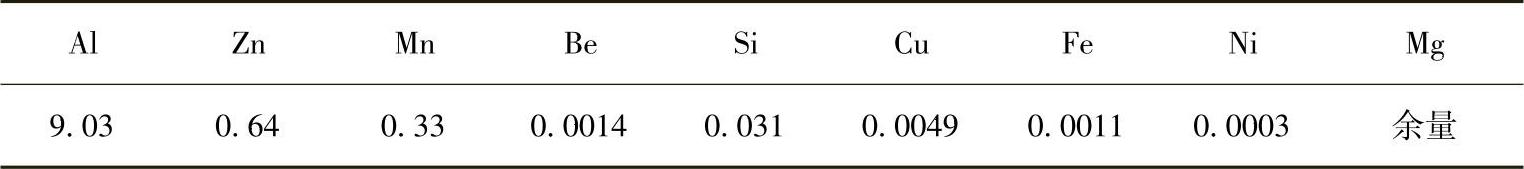

采用的镁合金AZ91的化学成分见表3-1:

表3-1 镁合金AZ91的化学成分(质量分数)(%)

熔炼和除气处理在电阻坩埚炉中进行。熔炼时采用气体Ar+HFC-134a保护或RJ-2熔剂保护。采用HFC-134a取代SF6作为保护气体的原因是前者对大气层的破坏作用小很多,也可以用N2+HFC-134a作为保护气体。除气时采用高纯Ar气(纯度为99.999%)或0.5%(质量分数)的C2Cl6,除气温度730℃。Ar气除气时间为20min。炉温控制采用ZK—1型温控器进行自动控温。熔化前RJ-2熔剂在烘干箱中烘干,工艺为:温度180℃,时间2h。利用镁合金定量测氢仪进行镁液的含氢量测定。测氢仪的构成及原理见参考文献[3]。

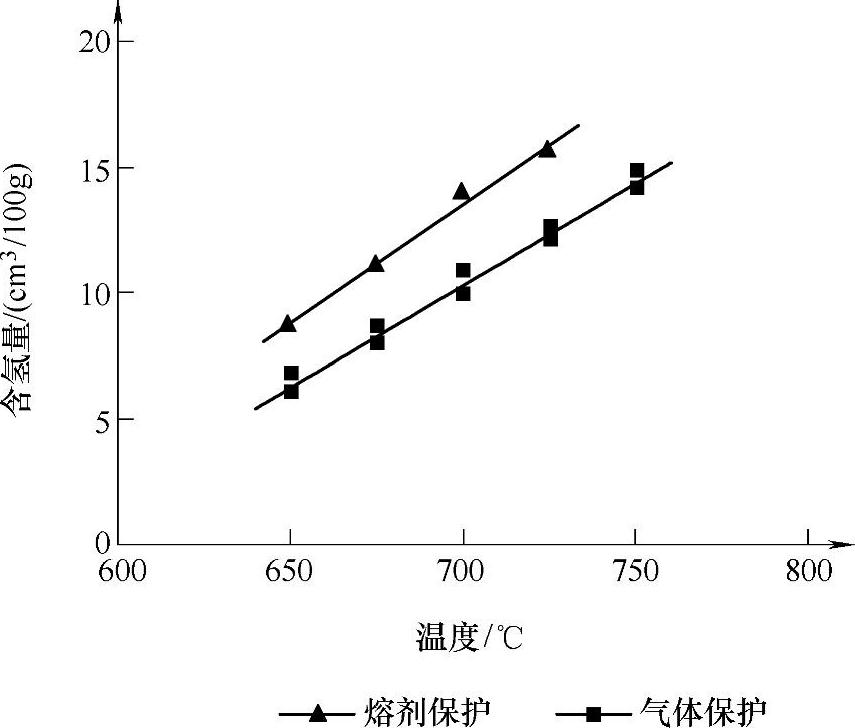

图3-12 气体保护和熔剂保护下镁液 含氢量与温度的关系图

1.镁液含气量变化的影响因素[12-14]

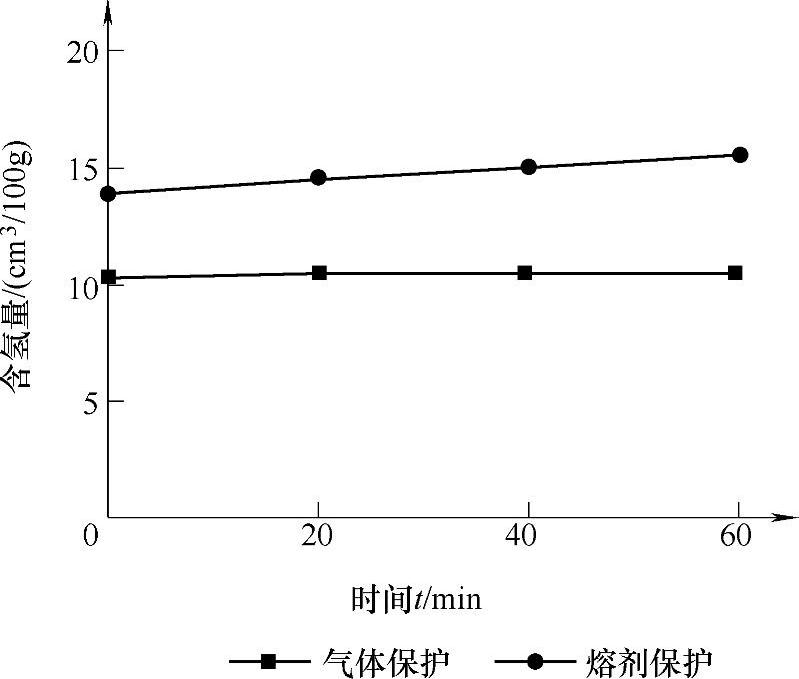

(1)温度的影响 在气体保护下镁液中含氢量与温度的关系曲线,如图3-12所示。从图中可看出,镁液中含氢量随温度的升高而增加,例如,650℃时,含氢量为6.3cm3/100g;700℃时,含氢量为10.2cm3/100g;750℃时,含氢量为14.5cm3/100g。通过最小二乘法拟合的方程为

式中T——温度(℃);

y——镁液中的含氢量

(cm3/100g)。

在熔剂保护下镁液中含氢量与温度的关系呈现与气体保护相同的变化趋势,其回归方程为

y=-52.6+0.0944T (3-17)

P.Bakke等[15]认为氢从大气进入镁液中大致经历了五个阶段:①在镁液表面上方的水蒸气扩散到气液边界;②水分子在气液表面吸附;③镁与吸附的水蒸气发生反应生成氢气:Mg(液体)+H2O(气体)=MgO(固体)+H2(气体);④生成的氢气在界面上离解成原子态的氢:H2=2H;⑤氢原子通过扩散和传质进入镁液中。可见,当温度升高时,一方面,第③、④阶段的反应加剧,原子氢含量增大,另一方面,温度升高使氢原子的扩散速度加快,这样进入镁液中氢原子增多,导致含氢量的增加。

(2)熔化保护方式的影响气体保护和熔剂保护下镁液含氢量的对比如图3-12所示。图3-12表明,熔剂保护下镁液中含氢量在同一温度下比气体保护下的要高,如在700℃,熔剂保护的镁液含氢量比气体保护的高35%,表明气体对镁液的保护更有效。原因在于:气体保护中的四氟乙烷HFC-134a与镁发生化学反应生成MgF2,使疏松的MgO膜转化成由MgO+MgF2组成的连续、致密的混合膜;气体中的Ar气密度比空气大,能在镁液表面形成一种气幕,阻断空气与液面直接接触,同时气幕的存在,降低了镁液上方的温度,导致进入镁液的氢减少。而熔剂RJ-2中的主要组分是MgCl2,与MgO结合组成一层致密牢固的MgCl2·MgO膜,防止镁液的氧化和燃烧。其机理是:

Mg+H2O→MgO+H2↑ (3-18)

MgCl2+MgO→MgCl2·MgO (3-19)

可以看出,该膜层是建立在式(3-18)的基础上,在形成致密膜之前已产生大量的氢气,转化为氢原子进入到镁液中。因此,气体保护的效果更好一些。

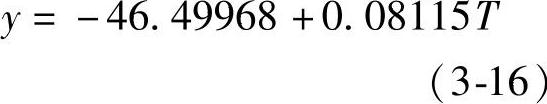

(3)保温时间的影响 在温度700℃时保温时间对含氢量的影响,如图3-13所示。在气体保护方式下,含氢量几乎没有变化,而在熔剂保护方式下,随时间的延长,含氢量成小幅上升趋势。

气体保护时Ar气起到隔离镁液表面和空气的作用,而熔剂保护形成的保护膜层并不能阻止氢原子向镁液扩散,这是由于氢原子半径太小,根据量子力学的隧道效应原理,当合金表面存在较多过剩电子时,它们是可以穿过厚度较小的类似隔离层(氧化膜)而迁移的。

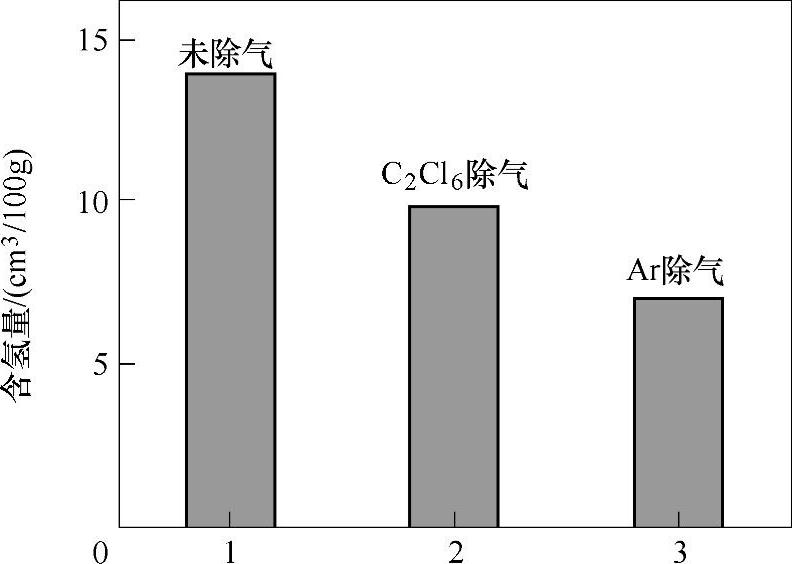

(4)除气方式的影响 在熔剂保护条件下分别用带搅拌的Ar气和C2Cl6除气,除气30min后静置,待温度降至700℃时开始测量,结果如图3-14所示。未除气时镁液含氢量为13.9cm3/100g,用C2Cl6除气时含氢量降至9.8cm3/100g,用带搅拌的Ar气除气时降至7.0cm3/100g。可以看出,带搅拌的Ar气除气效果比C2Cl6好。镁液的除气处理是基于气泡浮游法原理。当外界净化气的气泡进入镁液时,气泡内氢分压为零,这时为达到H含量平衡,镁液中的氢原子就向气泡内扩散,随着气泡的浮出,从而把镁液中的氢带走,达到除气的目的。C2Cl6除气机理是在高温时发生如下反应:

C2Cl6→2C+3Cl2↑ (3-20)

Mg+Cl2→MgCl2 (3-21)

可见起除气作用的是Cl2气。反应生成的MgCl2容易在镁液表面与MgO形成一层粘稠的熔渣,消耗一部分氯气,同时反应产生的沸腾使新鲜镁液与空气不断接触,引起回氢。而带搅拌Ar气除气能加速镁液中氢原子的传质和扩散,使氢原子迅速扩散到Ar气泡内,随着气泡上浮而带出,同时浮出的Ar气由于密度大,在熔液表面形成一种气幕,防止了因镁液直接暴露于大气而引起的回氢,所以Ar气除气的效果更好一些。

图3-13 不同保护条件下保温 时间对镁液含氢量的影响对比图

图3-14 不同除气方式 对镁液含氢量的影响

2.镁液含氢量与显微气孔的关系

传统的观点认为镁液含氢量虽然高,但对铸件的气孔或缩孔的影响很小,因此不用除气处理。但是,近期的研究表明,镁液含气量对铸件的显微孔洞有影响,并影响铸件的力学性能。传统观点只适合于冷却速度较快、壁薄的压铸件。镁合金铸件的气缩孔与铝合金铸件的主要区别是:前者的孔洞较小,有时肉眼难以观察出来。

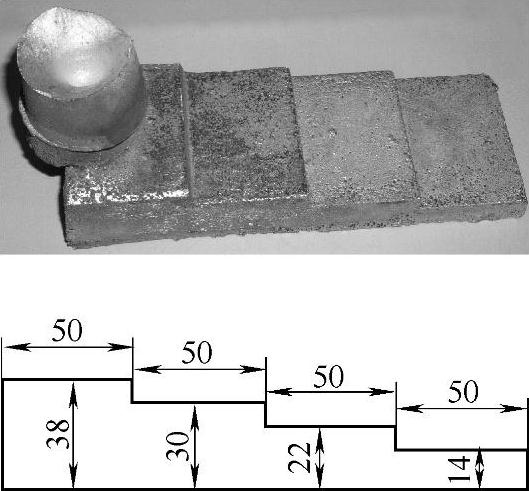

图3-15 砂型试样形貌和尺寸

为便于比较,对厚度不同、含氢量不同和除气工艺不同的镁合金在700℃进行浇注树脂砂型试样。砂型试样为阶梯型,具体形貌和尺寸如图3-15所示。

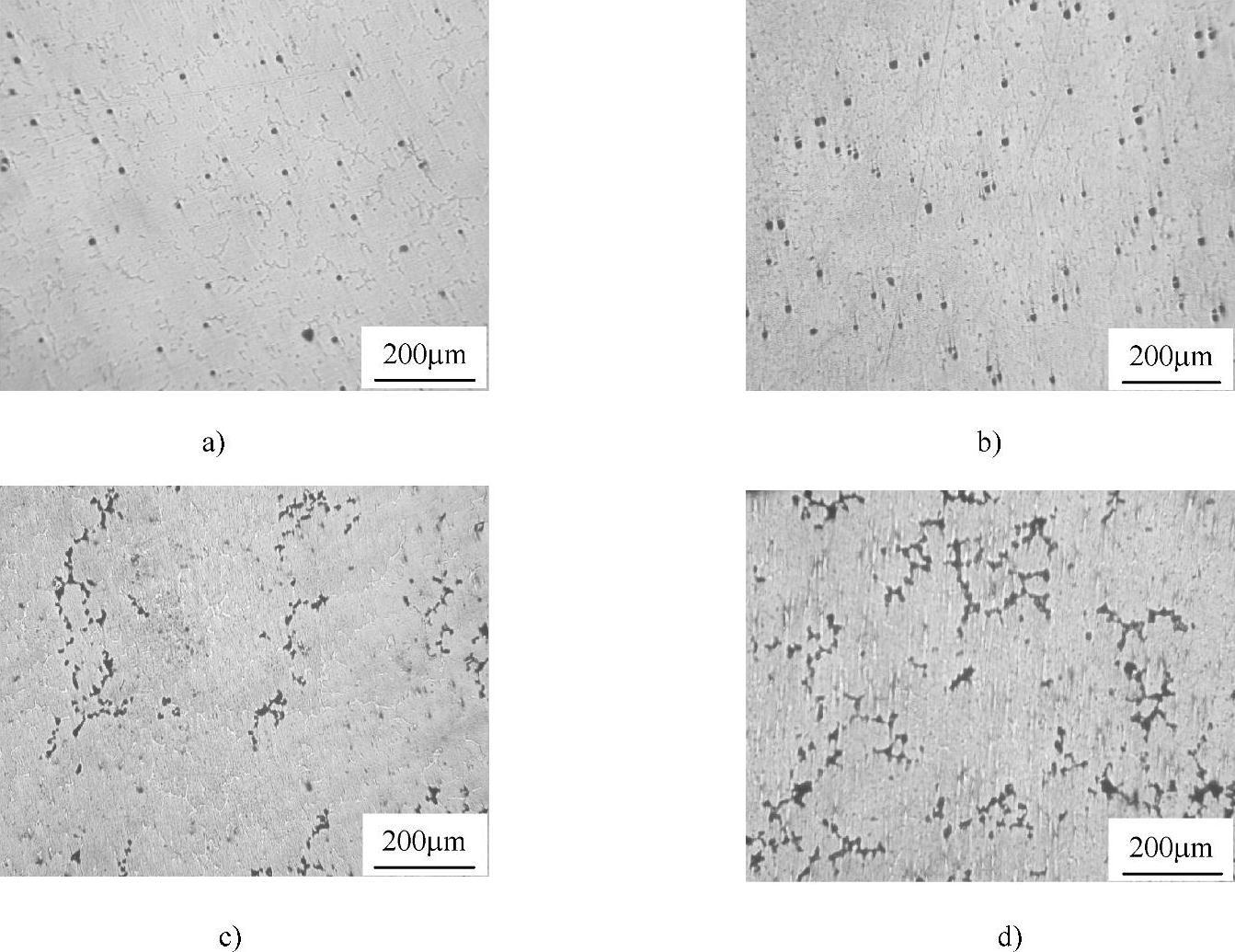

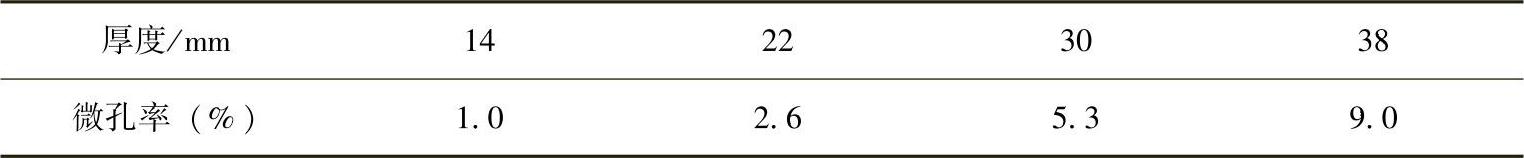

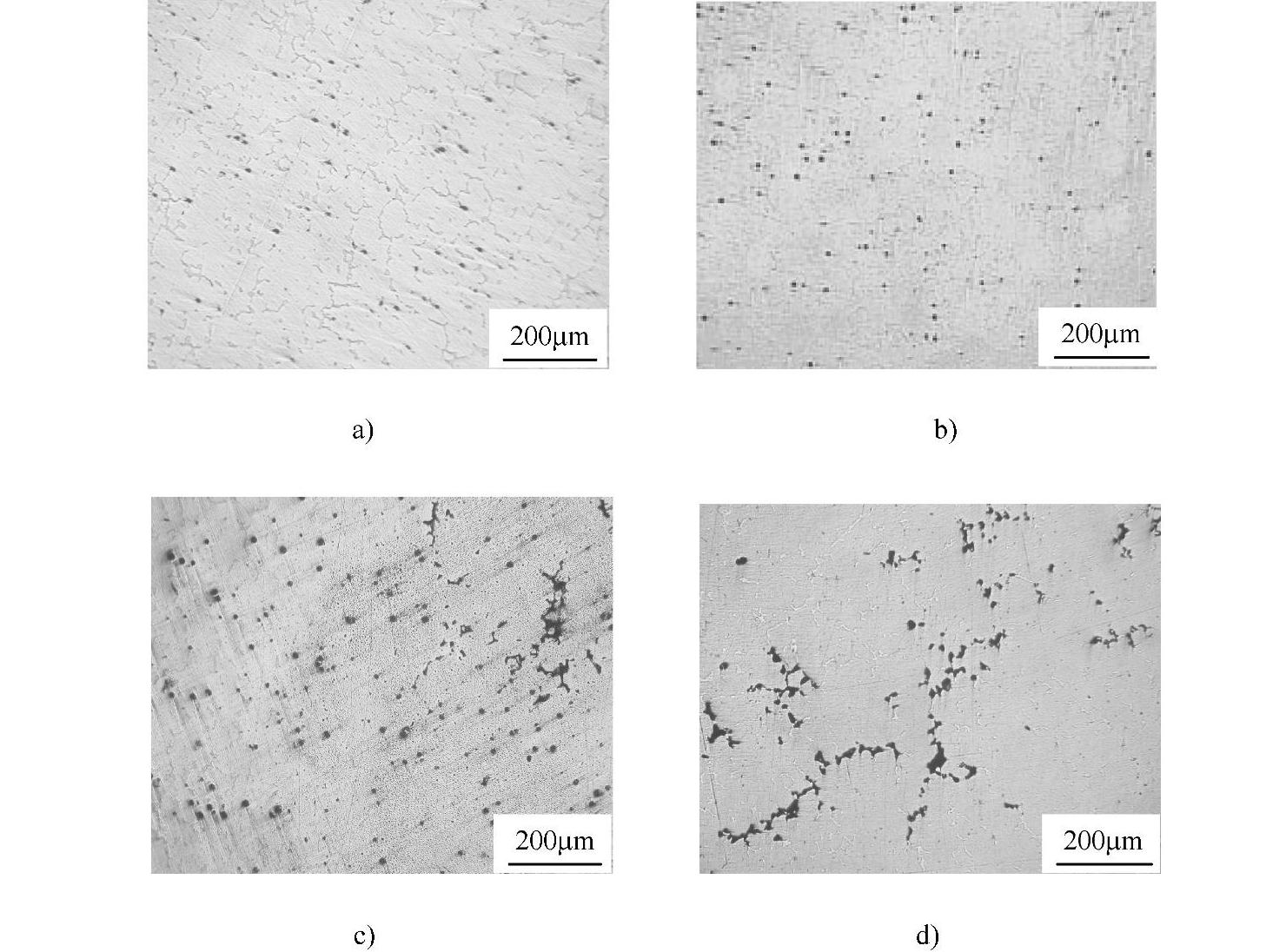

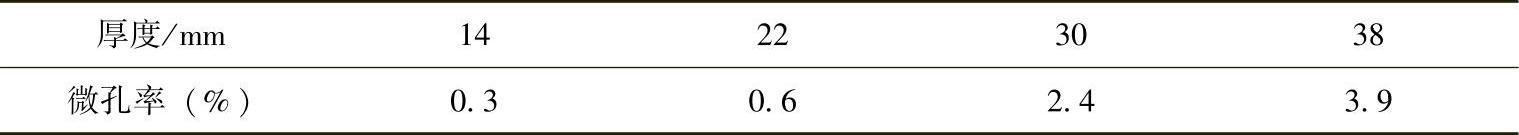

(1)试样厚度(冷却速度)对微孔组织的影响 在熔剂保护下熔炼,砂型铸造试样的微孔组织如图3-16所示。此处的所谓微孔,主要是气体针孔或气缩孔。浇注前镁液含氢量为13.9cm3/100g。从图3-16中可看出,随铸件厚度由14mm增加到38mm,微孔的量也不断增多。试样厚度为14mm时,主要是细小的针孔(见图3-16a);厚度为22mm时,由于冷却速度减小,针孔的数量增多且针孔变大(见图3-16b);当厚度增大到30mm时,试样断面上除少量针孔外,气体主要以显微气缩孔的形式析出(见图3-16c);厚度进一步增大到38mm时,显微气缩孔进一步增多、增大(见图3-16d)。可见,铸件厚度越大,微孔的量就越多。通过镁合金气缩孔率分析软件进行定量分析,其结果见表3-2。可以看出,规律性是一致的,即随厚度增大,显微气缩孔增多(微孔率从1.0%增大到9.0%)。(https://www.xing528.com)

图3-16 熔剂保护下熔炼镁合金微孔图片(CH=13.9cm3/100g)

a)试样厚度δ=14mm b)试样厚度δ=22mm c)试样厚度δ=30mm d)试样厚度δ=38mm

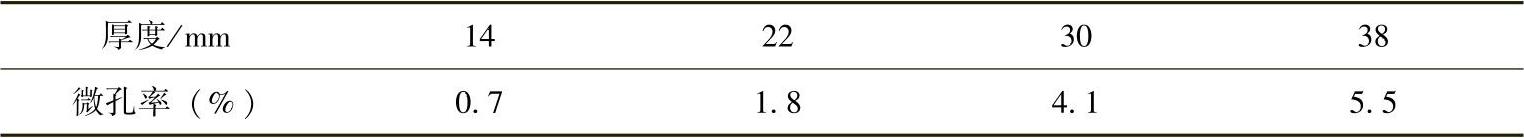

表3-2 熔剂保护下熔炼镁合金的微孔率(CH=13.9cm3/100g)

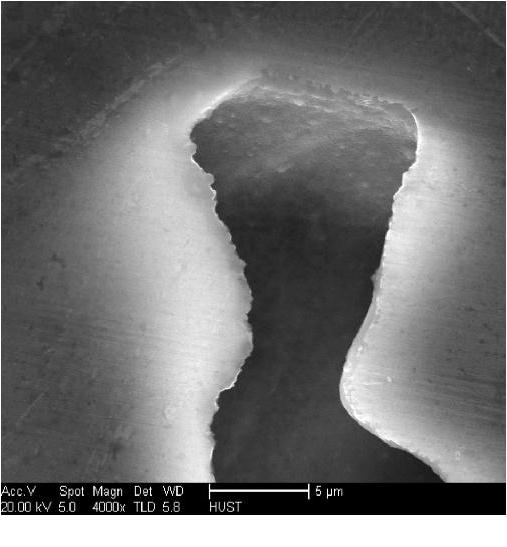

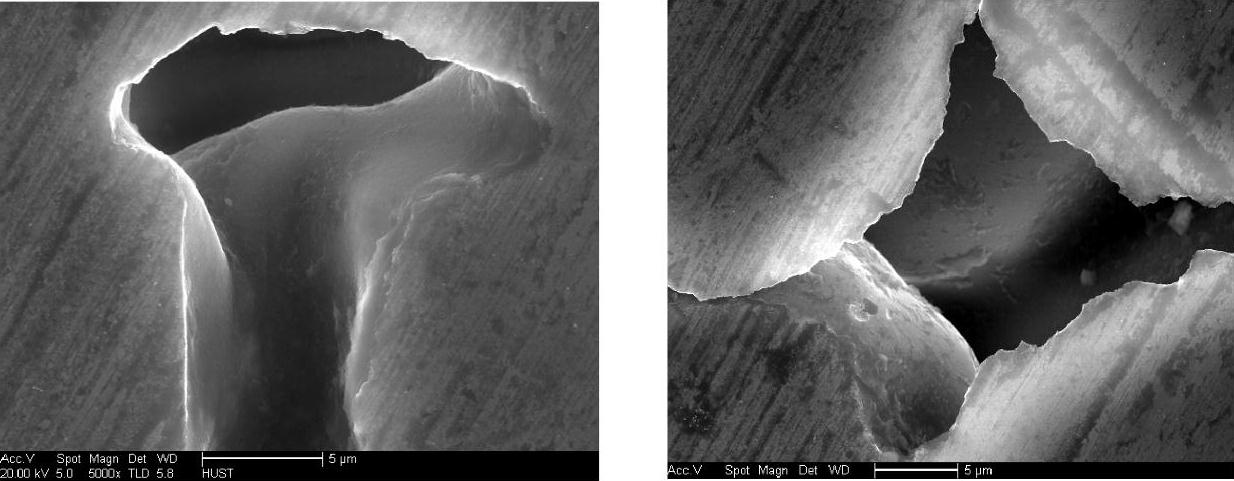

一般来说,铸件厚度越大,凝固速度越慢,这样孔洞的形态应表现为显微疏松的形式,而对含氢的铸件来说,孔洞的形态应表现为显微气缩孔的形式。为进一步研究图3-16c、图3-16d中的孔洞形式,通过场发射扫描电镜进行观察。图3-17所示为图3-16c的放大形式,图3-18所示为图3-16d的放大形式[3]。

从图3-17中可看出,孔洞的内部相对较平坦,在孔壁没有明显的凸起物出现,故孔洞表现为显微气缩孔;图3-18所示为图3-16d在两个不同区域孔洞的放大形式,可以看到在孔壁处很光滑,故可判断孔洞也表现为显微气缩孔。

图3-17 对应于图3-16c的孔洞 放大形貌(δ=30mm)

镁合金显微气孔的形成机理分析如下:①从热力学角度来看,镁合金中氢的溶解度在液态向固态转变时有一个突变,含氢量降低至液态时的1/1.6,因而在液体凝固过程中,某一时刻氢的含量超过其溶解度即以气泡的形式析出。过饱和的氢析出而形成的氢气泡,来不及上浮就在凝固的铸件中形成细小针孔。②从凝固角度来看,AZ91D具有宽的凝固温度范围(470℃~595℃),使镁合金容易形成发达的树枝状结晶。在凝固后期,树枝状的初晶相互接触,其间隙部分相互隔绝,分别存在于近似封闭的小空间之中,继续凝固时氢进一步析出,同时残留镁合金熔体进一步冷却收缩形成一定程度的真空,最后凝固时析出的过饱和氢聚集,将形成显微气缩孔。参考文献[26]认为在凝固的最后阶段,金属间化合物Mg17Al12溶氢能力极低,溶氢量可忽略,它对氢的排斥作用有助于微孔的形核和生长。

图3-18 对应于图3-16d的孔洞放大形貌(δ=38mm)

因此,当凝固速度较快(厚度为14mm)时(见图3-16a),一方面,氢在Mg中的固溶度很大,在结晶前沿氢不断地进入镁中,另一方面,多余的氢作为异质原子被排斥,这里机理①占有绝对优势,过饱和的氢原子形成氢气泡被诱捕,形成细小的针孔。当凝固速度稍降低(厚度为22mm)时(见图3-16b),一方面氢过饱和形成少量显微气孔,另一方面,由于AZ91镁合金具有较宽的结晶温度范围,初晶比较发达,当互相接触时,其大的间隙部分由镁液填充,填充不到的小的部分相互隔绝,里边的氢原子形成氢气泡被诱捕,故针孔更多更大一些。当凝固速度进一步降低(厚度为30mm)时(见图3-16c),机理②作用明显,针孔加剧,出现了细小针孔聚集现象,形成了细小针孔和较多气缩孔现象。当凝固速度降的更低(厚度为38mm)时(见图3-16d),机理②占据了绝对优势,由于已没有镁液进行填补,残留镁液进一步冷却收缩形成一定程度的真空,出现了大量的显微气缩孔。总之,微孔形成机理①和②的交互作用,使不同厚度试样中出现了不同的气孔形式。

图3-19 气体保护下熔炼镁合金中微孔图片(CH=10.3cm3/100g)

a)试样厚度δ=14mm b)试样厚度δ=22mm c)试样厚度δ=30mm d)试样厚度δ=38mm

(2)含氢量的影响 与熔剂保护相比,气体保护下熔炼的AZ91镁合金铸件微孔如图3-19所示,此时镁液含氢量为10.3cm3/100g。可见,当镁液含氢量从熔剂保护的13.9cm3/100g降低到气体保护的10.3cm3/100g时,微孔的量有所减少,见表3-3,即当含氢量降低时,微孔的量相应地减少。参考文献[25~27]也表明,在镁合金的最大固溶度以下,含氢量与显微气孔成正比。由于没有进行除气处理,含氢量仍很高,即使是薄壁部位(见图3-19a、b)也仍然有较多的针孔存在。若含氢量进一步降低(见图3-20),微孔的量将进一步减少。

表3-3 气体保护下熔炼镁合金的微孔率(CH=10.3cm3/100g)

(3)除气工艺的影响 在熔剂保护下熔炼,然后用Ar气除气。镁液含氢量从13.9cm3/100g下降到7.0cm3/100g,与图3-16对比,微孔的量显著下降,如图3-20所示。这一点也能通过测试金相图片的微孔率反映出来,见表3-4。当铸件厚度在30mm时,除气后已看不到显微气缩孔,只有细小针孔。比较表3-2和表3-4可知,除气之后,壁厚14mm的微孔率降低了70%,壁厚30mm和38mm的微孔率都降低了55%左右。可见,Ar气除气的效果是非常明显的。

图3-20 熔剂保护下通Ar除气后镁合金中微孔图片(CH=7.0cm3/100g)

a)试样厚度δ=14mm b)试样厚度δ=22mm c)试样厚度δ=30mm d)试样厚度δ=38mm

表3-4 熔剂保护下通Ar除气后镁合金的微孔率(CH=7.0cm3/100g)

3.含氢量与铸件密度及力学性能的关系

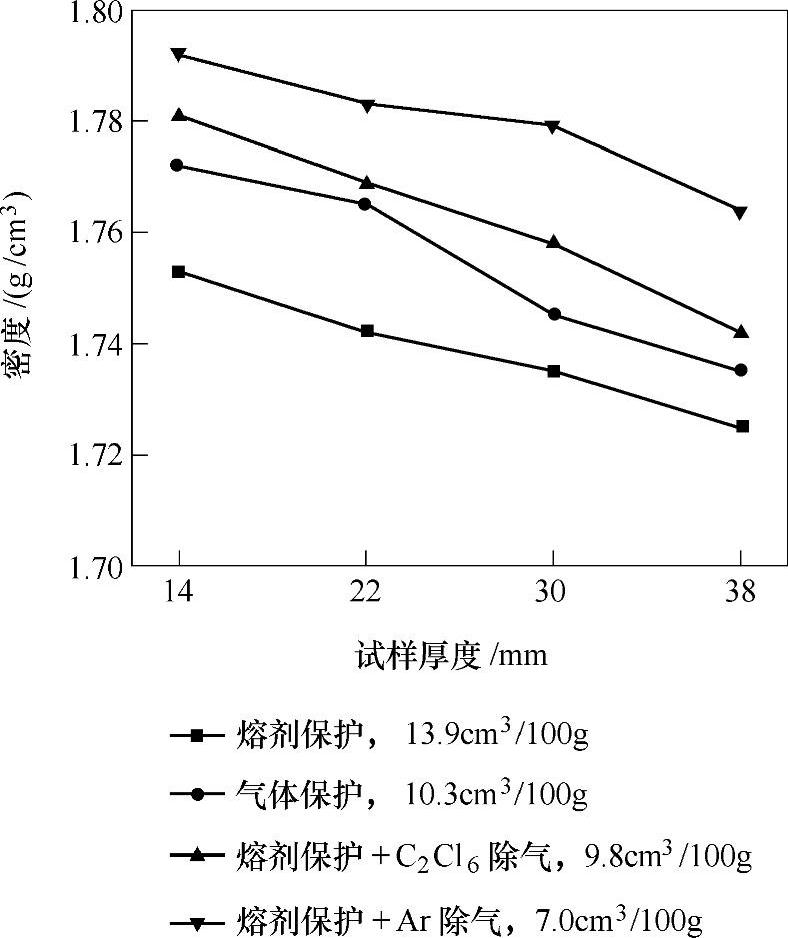

(1)试样厚度与镁合金密度的关系 图3-21所示为熔剂保护、气体保护、熔剂保护+C2Cl6除气和熔剂保护+Ar除气四种条件下试样厚度与镁合金密度的关系。可以看到无论是熔剂保护、气体保护或是熔剂保护+C2Cl6除气以及熔剂保护+Ar除气,镁合金密度都随试样厚度的增加而减小。其中在熔剂保护条件下试样厚度为14mm时密度为1.753g/cm3,当试样厚度增加到22mm时密度减小了0.6%,当试样厚度进一步增加到30mm时密度减小了1%,当试样厚度再增加到38mm时密度减小了1.6%。在气体保护、熔剂保护+C2Cl6除气和熔剂保护+Ar除气条件下也遵循同样的规律。

图3-21 试样厚度与密度的关系

由于试样在浇注后冷却凝固过程中,试样厚度越薄,凝固速度越快,这样镁液中更多的氢过饱和固溶在铸件中,因此产生氢气微孔的几率越小,试样的密度就越大。同时根据前面的分析,试样厚度增大时,相应的微孔率增大,镁合金的密度就相应地减少。

(2)含氢量与镁合金密度的关系 图3-21中也显示出了试样厚度同为14mm、22mm、30mm、38mm时采用不同的熔炼工艺镁液中含氢量与密度的关系。在熔剂保护条件下,含氢量为13.9cm3/100g;在气体保护条件下,含氢量为10.3cm3/100g;在熔剂保护+C2Cl6除气条件下,含氢量为9.8cm3/100g;在熔剂保护+Ar气除气条件下,含氢量为7.0cm3/100g。由图可见,在相同壁厚条件下,当含氢量降低时,密度相应地得到提高。其中当试样厚度同为14mm,在熔剂保护下镁液中含氢量为13.9cm3/100g时试样密度为1.753g/cm3,当含氢量降低到气体保护条件下的10.3cm3/100g时密度增加了1.1%,当含氢量进一步降低到熔剂保护+C2Cl6除气条件下的9.8cm3/100g时密度增加了1.6%,当含氢量再降低到熔剂保护+Ar气除气条件下的7.0cm3/100g时密度增加了2.2%。当试样厚度同为22mm、30mm、38mm时也遵循同样的规律。

镁液中含氢量越高,在随后冷却凝固时形成气缩孔的几率越大。由于析出的氢气孔占据了镁合金本体的空间,故试样的密度减小。镁液中含氢量越高,氢所占据的空间越大,试样的密度自然地就越小。

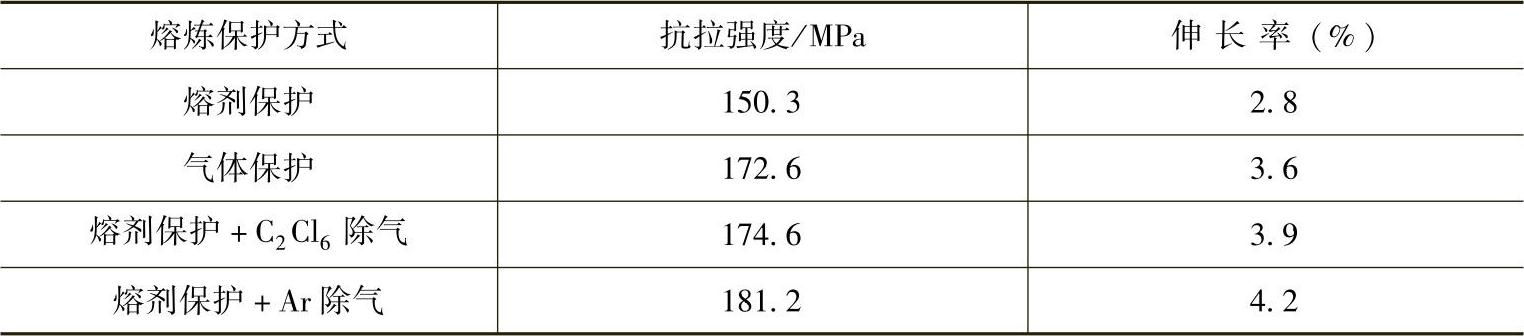

(3)对力学性能的影响 表3-5列出了在熔剂保护、气体保护、熔剂保护+C2Cl6除气、熔剂保护+Ar除气条件下熔炼、浇注试样的铸态拉伸力学性能(标准金属型试样)。可以明显地看出,熔剂保护+Ar除气的抗拉强度最高,熔剂保护最差。在熔剂保护下Ar除气的结果是抗拉强度提高了21%,伸长率提高了50%。

如前所述,在熔剂保护方式下镁液中的含氢量最高,气体保护次之,熔剂保护+Ar除气镁液中含氢量最少,可见,含氢量越低,微孔的量越少,试样的力学性能就越好。

表3-5 试样的铸态拉伸力学性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。