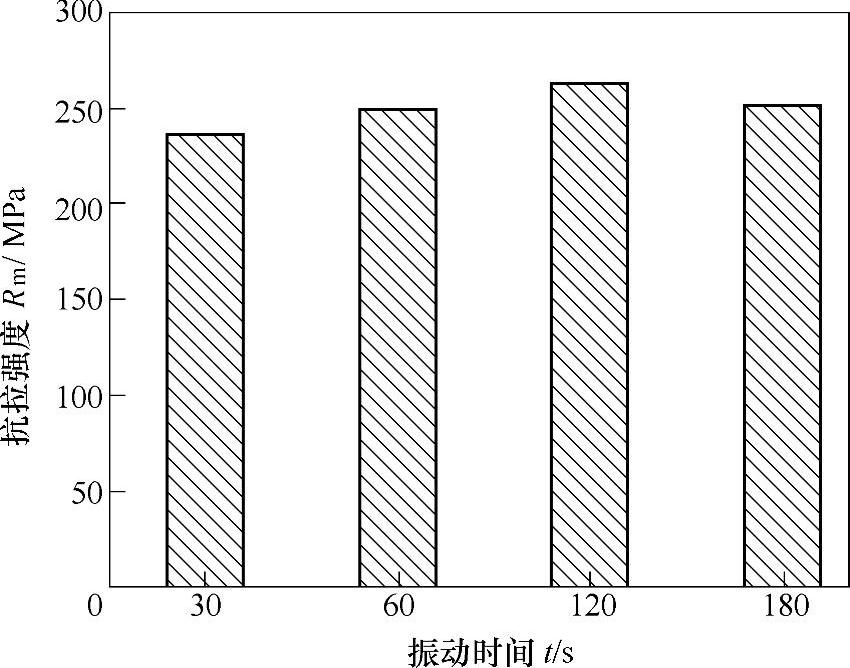

1.浆料超声作用时间对压铸试样力学性能的影响

从前面的叙述中可知,超声处理时间对A390过共晶Al-Si合金浆料组织有显著影响,由此推断超声处理时间对合金的力学性能也应有影响。在熔体浇注温度为680℃、样杯预热温度为550℃的条件下制浆,然后压铸成形为试样,测试结果如图5-57所示[22]。可以看出,在30~120s范围内,试样抗拉强度随振动时间的延长而增加,在超声振动120s时达到260MPa以上,时间延长至180s时抗拉强度稍有减小。

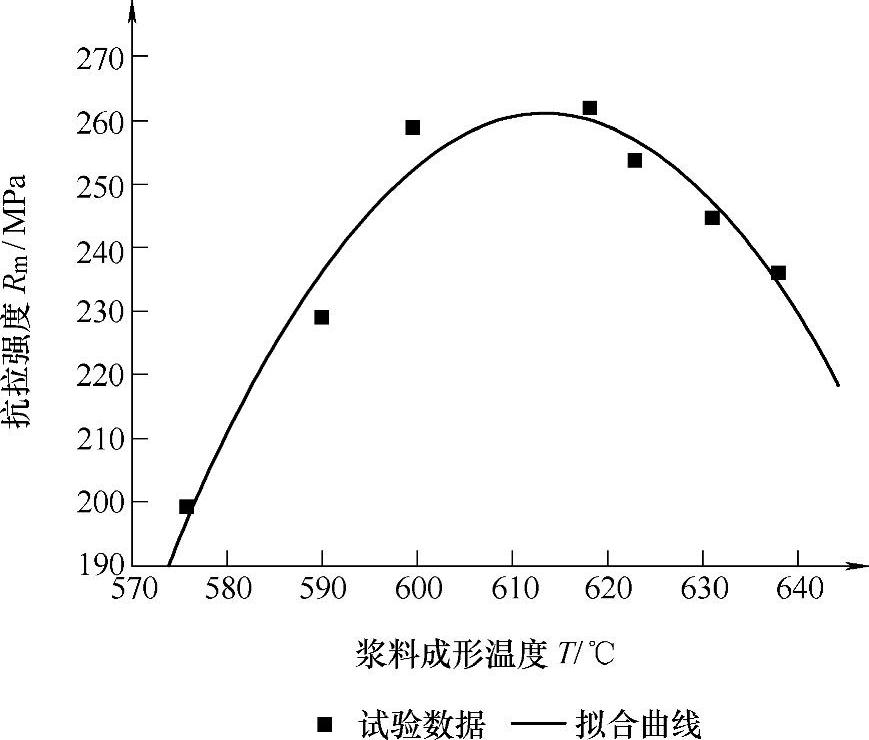

2.浆料成形温度对压铸试样力学性能的影响

半固态浆料成形温度(Tf)是指制备的浆料在浇入压室前所测的温度。虽然前面研究了金属液体浇注温度对浆料组织的影响,但由于在压铸成形过程中伴有熔体的冷却,因此有必要探讨适宜的浆料成形温度范围。

图5-57 超声振动时间对抗拉强度的影响

图5-58所示为刚开模时半固态流变压铸件实物图。在超声处理时间一定的情况下,通过调整冷却速度来达到所需半固态浆料压铸成形的温度,试验时将样杯预热至530~580℃,浇入熔体温度为680~700℃,压铸工艺参数保持不变。压铸出的A型力学试样先进行密度测定,再进行拉伸测试,然后在试样中部和端部取样进行金相组织观察。考虑到在浆料搬运中和浇入压室后开始压铸之前浆料温度继续降低,固相率继续增加,因此浆料温度不低于570℃。

图5-59所示为试样抗拉强度随浆料成形温度变化的关系图。从图中可以看出,随着浆料成形温度从576℃上升到600℃,强度亦逐渐增大,从199MPa增大到259MPa;当继续上升到618℃时,强度变化不大,之后抗拉强度随着温度的上升而逐渐降低,从262MPa降至236MPa。

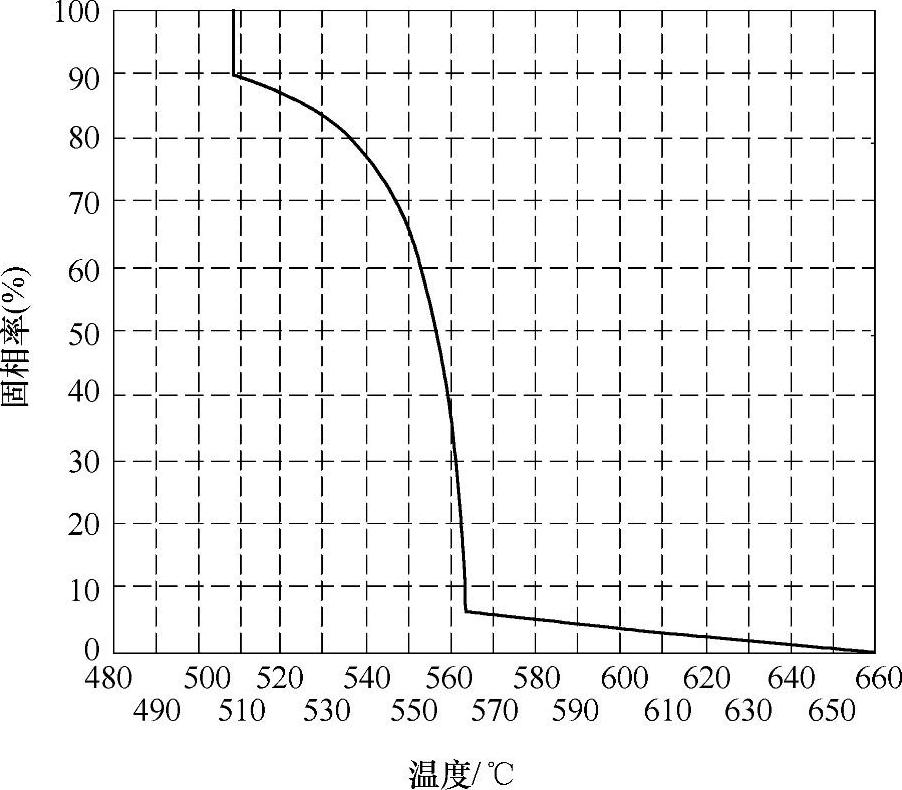

半固态金属浆料温度较低时,由于A390合金固相率随温度变化曲线突变点在565℃(见图5-60),因此尽管其固相线温度为505℃,若成形温度太低,在压入型腔之前固相率即达到很高,从而导致充型不足(见图5-61)。随着浆料成形温度的升高,浆料在固相率突变前可充满型腔,压力也可以传递到整个试样,使试样渐趋致密,从而强度升高,但更高的浇注温度使浆料充型类似于液态充型,浆料充型过程中卷气,最后在成形试样中出现气孔和硬质点夹杂等缺陷,从而降低了试样抗拉强度。由此可见,成形温度在600~620℃是较合适的。

图5-58 在压铸型上的半固态流 变压铸成形件实物图

图5-59 A390半固态流变压铸试样 抗拉强度与浆料成形温度的关系

图5-60 A390合金固相率 随温度的变化

图5-61 成形温度为570℃时的A390半固态流变压铸件(https://www.xing528.com)

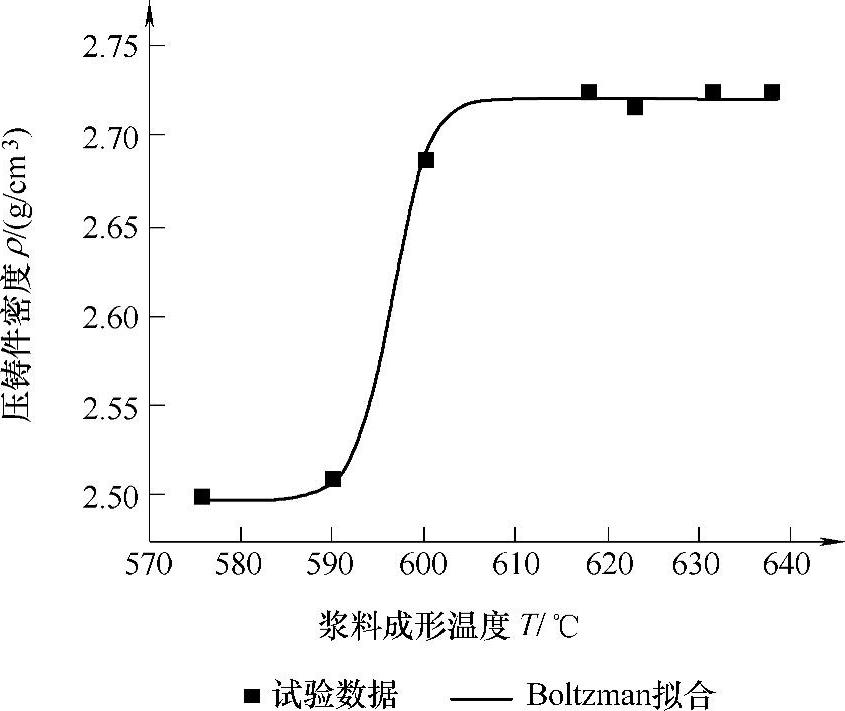

3.浆料成形温度对试样密度的影响

压铸试样密度随成形温度变化如图5-62所示,成形温度低于590℃时,成形试样密度小,并且保持在2.5g/cm3左右。当温度从590℃上升到600℃时,密度急剧上升,而超过600℃后,变化亦不大,保持在2.73g/cm3左右。由此认为,在本研究条件下,当600℃左右的浆料移入压室后开始压射之前,温度已降低30℃左右,使得固相率急剧上升,从而浆料的流动充型性变差,压力在传递至型腔的过程中遭到严重削减,因此压铸件密度急剧下降。

图5-62 半固态流变压铸试样密度 与浆料成形温度的关系

4.半固态流变压铸件初生Si晶粒平均直径与力学性能的关系

由于在浇注量一定的情况下,初生Si相的晶粒平均直径受超声作用时间影响很大,浇注温度次之,而受样杯预热温度影响较小,因此,通过改变超声作用时间和浇注温度的方法,可以得到不同大小的初生Si晶粒。制浆时,样杯预热温度设为550℃,超声作用时间为1min,熔体浇注温度为660~700℃,压铸工艺参数保持不变。

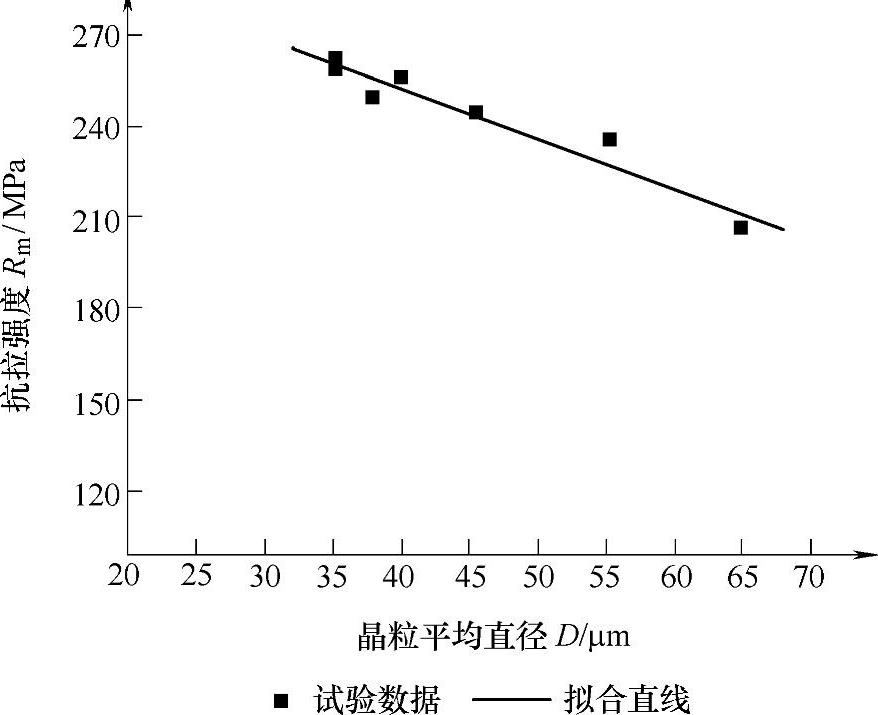

图5-63 A390半固态流变压铸试样抗拉强度 与初生Si晶粒平均直径的关系

初生Si晶粒平均直径对试样抗拉强度的影响如图5-63所示。当初生Si相晶粒平均直径为35μm时,试样的抗拉强度达到262MPa,随着晶粒平均直径的增加,试样抗拉强度逐渐降低,晶粒平均直径为65μm时,抗拉强度为206MPa。Si相的细化对基体的割裂作用减弱,有利于材料力学性能的提高。对图5-63所示的试验数据进行线性回归分析,得出试样抗拉强度与初生Si晶粒平均直径的数学模型为

Rm=318-1.64D(35μm≤D≤65μm,相关系数R=0.97)

式中D——初生Si晶粒平均直径(μm);

Rm——半固态流变压铸试样极限抗拉强度(MPa)。

5.液态压铸与超声制备半固态流变压铸件性能的比较

为了详细研究超声制备的半固态流变压铸件的特性,在相同压铸条件下进行了A390合金的液态压铸(浇注温度为695℃)和半固态流变压铸(半固态浆料的压铸温度为615℃,超声作用2min)。表5-8显示了液态压铸和超声制备浆料流变压铸的力学性能。从表中可以看出,液态压铸件的抗拉强度为214MPa、硬度为90HBW,半固态流变压铸件的抗拉强度为268MPa、硬度为138HBW,其伸长率均小于1%。结果表明,半固态流变压铸的抗拉强度增加了25.2%,硬度增加了48.9%。

表5-8 A390铝合金压铸件铸态力学性能对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。