1.材料性能及相变强化机理研究

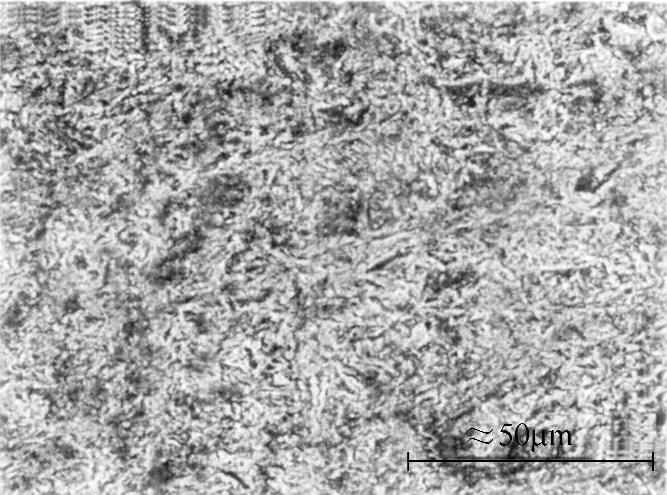

超高强度钢板22MnB5退火态原始组织为铁素体、珠光体及少量碳化物,如图3-8所示,加热到950℃,冷却速率在25℃/s以上时,得到理想的马氏体组织,如图3-9所示。成形件力学性能良好。

图3-8 原始金相组织(铁素体、珠光体等)

图3-9 热冲压成形件微观组织(马氏体)

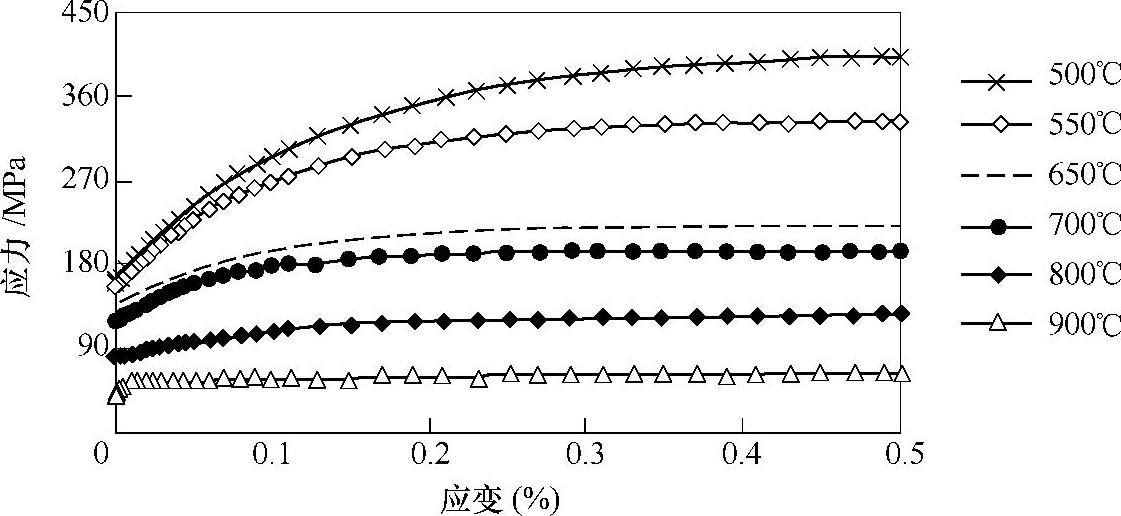

使用Gleeble1500热模拟试验机对超高强度钢板22MnB5进行热拉伸实验,测得钢板在不同温度、不同应变速率、不同冷却速率下的应力-应变曲线,如图3-10所示。从超高强度钢板热冲压过程关键温度点的应力-应变曲线图可以看出,900℃下发生相同应变所需应力约是500℃下的1/6,且对于冲压成形的温度区间800~900℃,应力对应变作用影响幅度较大,在成形过程中需根据成形件外形尺寸和强度要求调整冲压力,以获取最佳组织和尺寸精度。此外,通过板料在高温下的杯凸实验,得到板料在不同温度下的成形极限图,可获得钢板的基本热力学及高温成形数据。

图3-10 22MnB5在不同温度下的屈服应力及应变

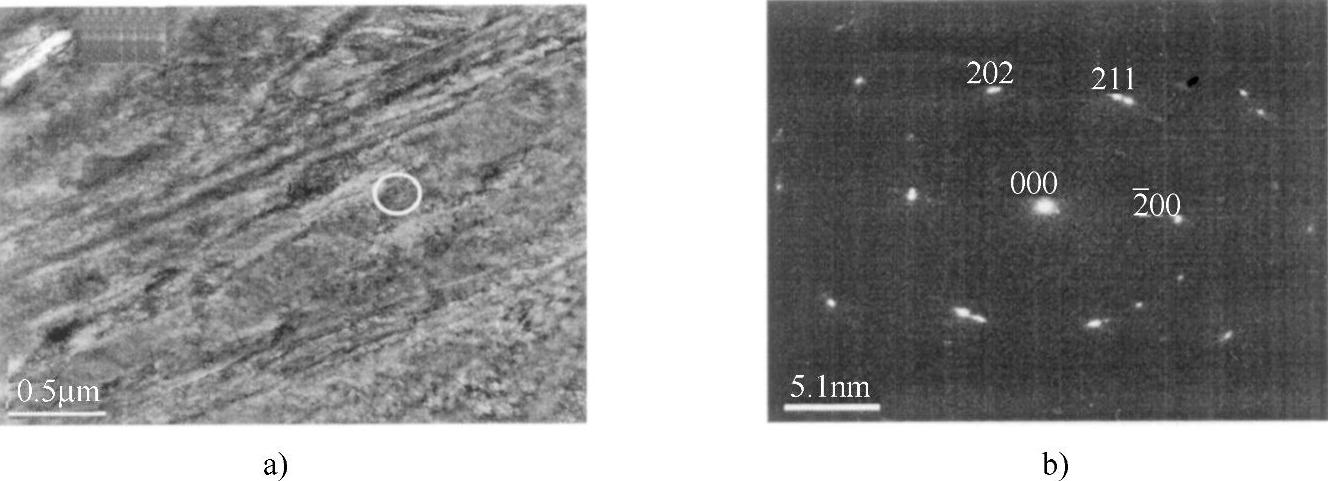

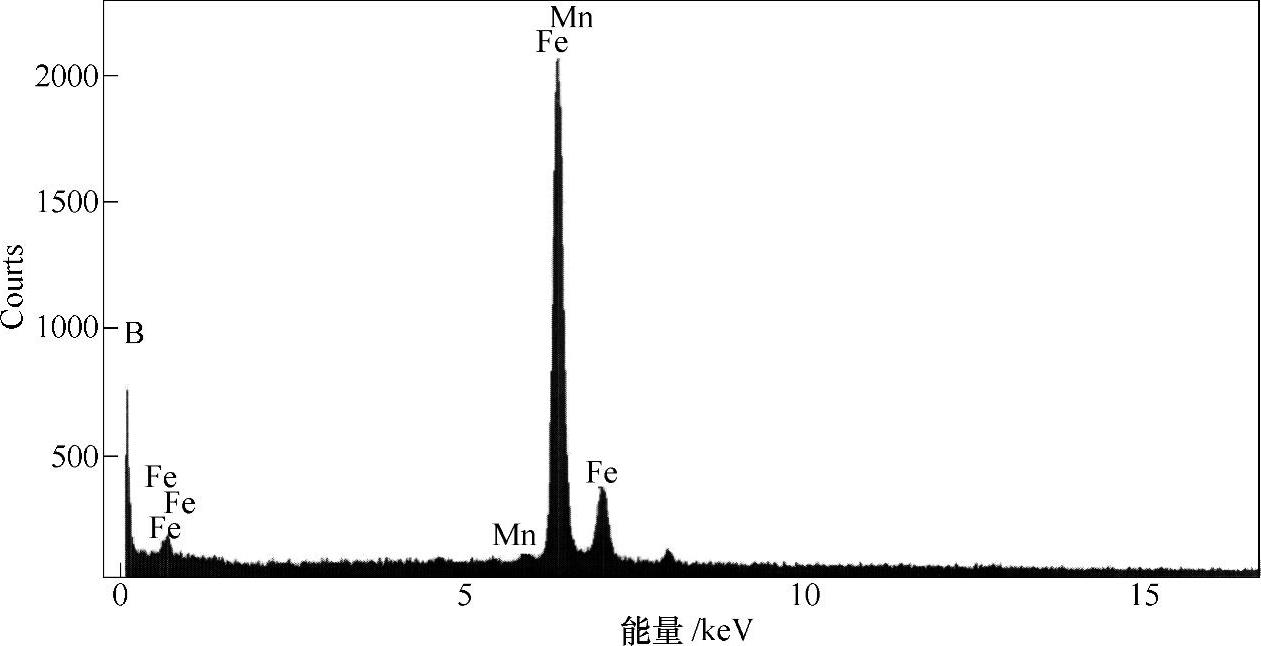

22MnB5钢中存在微量硼,导致固溶强化并且硼在晶界的偏聚延长奥氏体转变的孕育期,进一步增加淬透性,获得了更高的抗拉强度。从图3-11a可以看到硼的偏聚位置,图3-12为硼偏聚区的能谱,这种偏聚在奥氏体晶界的硼大部分以固溶状态存在,产生固溶强化。图3-11b是从晶轴入射得到的马氏体电子衍射斑点,可以看到B偏聚引起的晶格缺陷形成了弱衍射斑点,较强的晶格畸变提高了马氏体强度。

图3-11 硼偏聚TEM形貌及其选区电子衍射图

a)硼在马氏体晶界偏聚 b)α-Fe[012]晶带轴衍射斑点

图3-12 硼偏聚区位置处能谱图

2.热冲压成形温度场及应力场数值模拟

热冲压数值模拟需建立热力耦合本构模型及接触模型,进行温度场、应力-应变场、成形极限分析,为热冲压成形工艺开发和工艺参数优化提供理论依据。分析热应力对成形件产品质量的影响,探讨钢板成形过程应力应变规律。结合数值模拟技术研究超高强度钢板在高温下成形的流动变形规律、冲压成形特性、成形极限及其影响因素;对典型件进行模拟仿真,预测可能出现的起皱、卷曲、厚度不均等各种成形缺陷并进行预防和控制,进而得到成形精度和产品质量保证措施。

图3-13所示为22MnB5钢板在大气环境中的空冷温度场模拟(边界条件:与大气的对流换热系数65,辐射系数1,初始温度950℃),模拟得出:钢板在大气中的温度降低速率为5℃/s左右。图3-14为22MnB5钢板在接触模具表面条件下的冷却过程温度场模拟(边界条件:钢板与H13钢板之间的接触传热系数为1×104 W/(m2·K),钢板温度导入在大气中停留5s后的温度,H13钢板温度为20℃)。模拟得出钢板的平均温度降速为115℃/s,与空冷相比极大地提高了冷速。在钢板直接导热条件下,即固体淬火时,可以满足热冲压的冷却速度要求,在连续热冲压环境下,可使用循环水冷以提高冷速。

图3-13 高温板料空冷温度场模拟

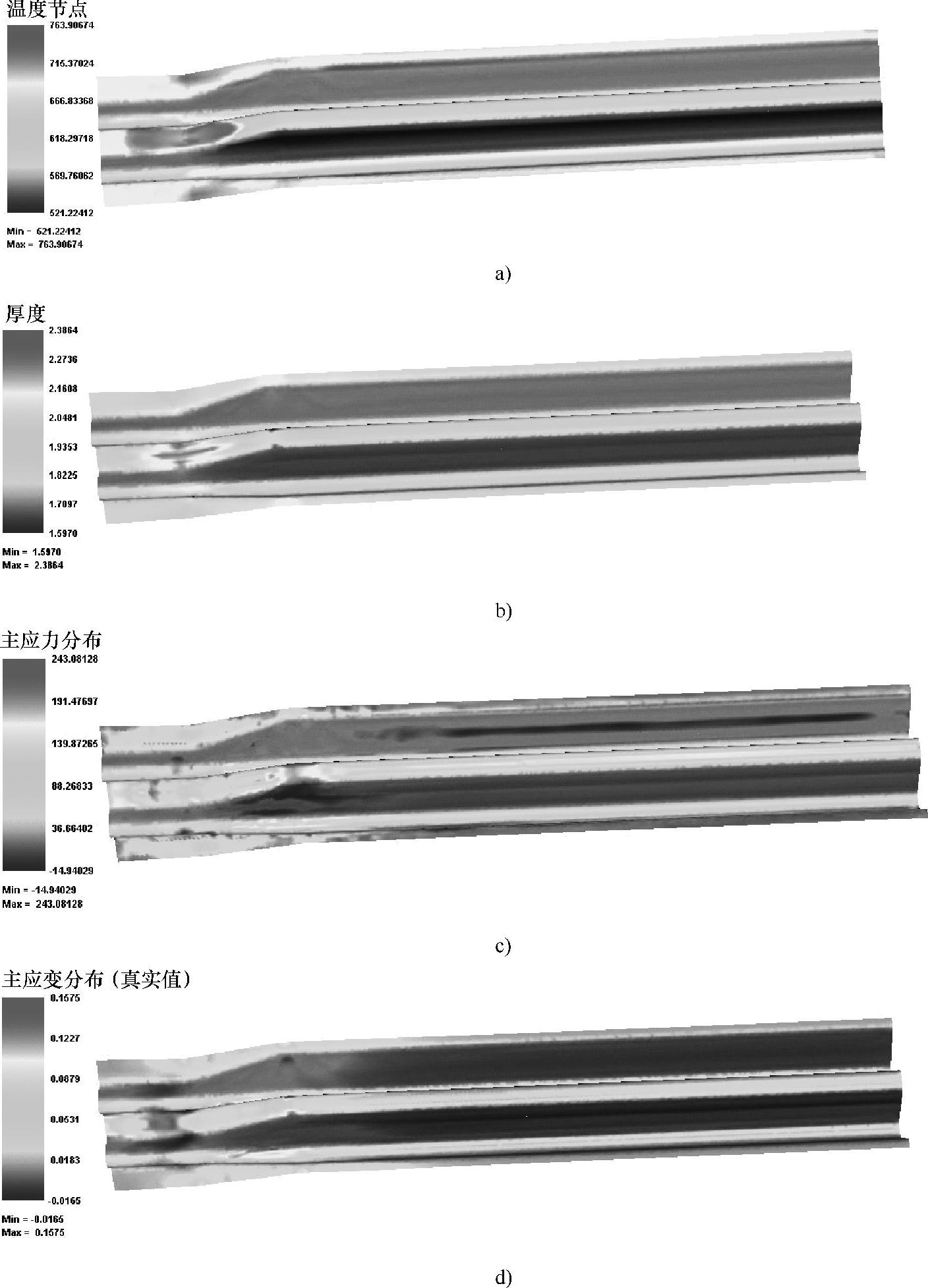

采用显式完全热力耦合方式针对热成形典型件车门防撞梁进行数值模拟分析,如图3-15所示,获得车门防撞梁在热成形工艺中的应力-应变规律、材料流动规律、温度场的分布和变化规律,以及模具温度场分布和变化等重要数据。

图3-14 高温板材模具中冷却温度场模拟

3.热冲压成形相变工艺参数设计及优化

1)分析确保奥氏体转变成马氏体的临界冷却速率、冷却保压时间、零件出模温度等冷却工艺参数及其影响因素;实验研究实现钢板均匀奥氏体化的加热参数,探讨实现钢板充分奥氏体化并不出现晶粒粗化等现象的合理的加热速率、奥氏体化初始温度、保温时间等。

2)研究热成形初始成形温度、冲压成形速率、成形力等冲压工艺参数,分析钢板在成形过程中的温度变化和收缩变形规律,为成形工艺参数

图3-15 防撞梁热冲压数值模拟云图

a)温度分布图 b)厚度云图 c)应力云图 d)应变分布图(https://www.xing528.com)

制定及凸、凹模尺寸补偿提供依据。

3)研究模具凸、凹模内部冷却管道系统的研发设计(包括冷却管道的几何形状、尺寸以及管道在模具内的位置及管道间相对位置分布)对管道冷却效率和冷却均匀性的影响,得到确保零件各处均匀冷却淬火的设计依据,进一步优化成形工艺。

4)分析研究超高强度钢热成形不同奥氏体化温度下和不同冷却条件下的力学行为,探求材料的力学特性及微观组织演变规律,优化工艺参数。

4.热冲压成形及连接工艺技术研究

1)超高强度钢热冲压件与普通钢板的焊接工艺性能研究。研究电阻点焊、激光点焊及等离子弧点焊对焊点形态、尺寸的影响规律,得到影响焊点形态(表面形态和截面形态)和焊点尺寸(熔合面直径)的主要影响因素。

2)研究焊接接头宏观形状及尺寸特点对焊接接头力学性能(抗拉强度、剪切强度及疲劳性能)的影响规律;系统研究热冲压超高强度钢电阻点焊、激光点焊及等离子弧点焊接头的缺陷与控制方法。

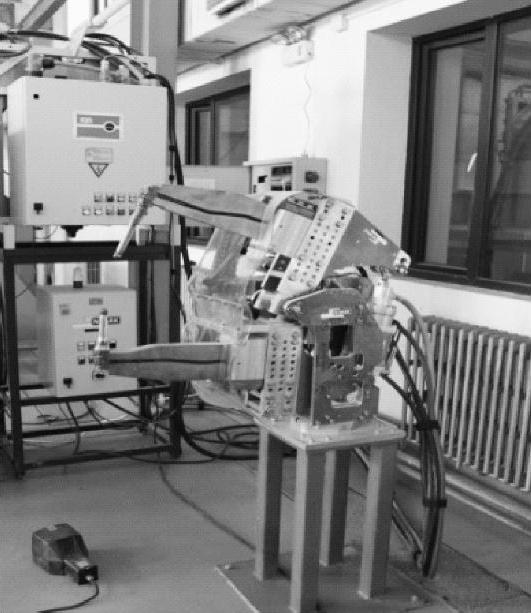

3)研究不同焊接电流、焊接压力对焊点质量的影响,焊接试件如图3-16所示,试验设备为NIMAK伺服点焊钳与HWI 2808中频电源组成的点焊系统。研究装配间隙对电阻点焊工艺窗口特点的影响,提出适合于大规模生产线加工的电阻点焊工艺窗口。如图3-17所示,热冲压成形件经过激光点焊实现与基体的连接。建立热冲压超高强度钢点焊焊接接头质量评价标准体系。

图3-16 中频伺服点焊系统

图3-17 车门防撞梁激光点焊

5.热冲压成形模具设计与开发

掌握总体结构布局设计、凸凹模配合尺寸优化设计、外部冷却管道及内部冷却管道系统设计计算、冷却介质的密封技术等成套技术,形成此类模具的自主设计能力。同时在模具冷却装置设计,包括冷却装置热交换原理、结构、冷却介质温度控制方法、临界冷却速率实现等方面实现成熟开发与应用。达到批量生产过程的成形工艺参数优化,确保批量生产产品质量的稳定性。

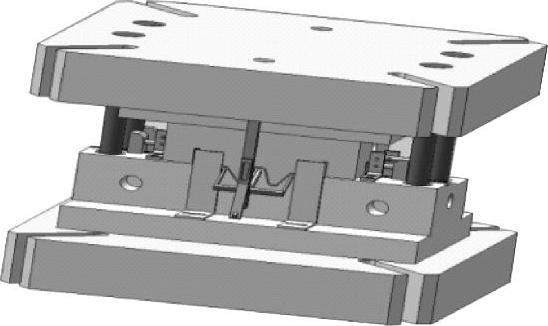

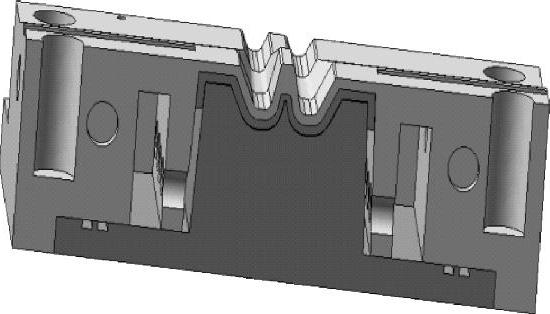

模具采用整体式冷却系统设计,如图3-18所示。其主要特点有:凸模、凹模、凸模冷却系统、凹模冷却系统为整体式,如图3-19所示;模具做防锈处理,提升寿命;冷却管道采用随形冷却;为使各冷却管道水流速度均匀,采用进水口和出水口二次缓冲;密封采取双重密封,提高了密封效果。

图3-18 双U形整体式冷却系统模具

图3-19 整体式冷却系统

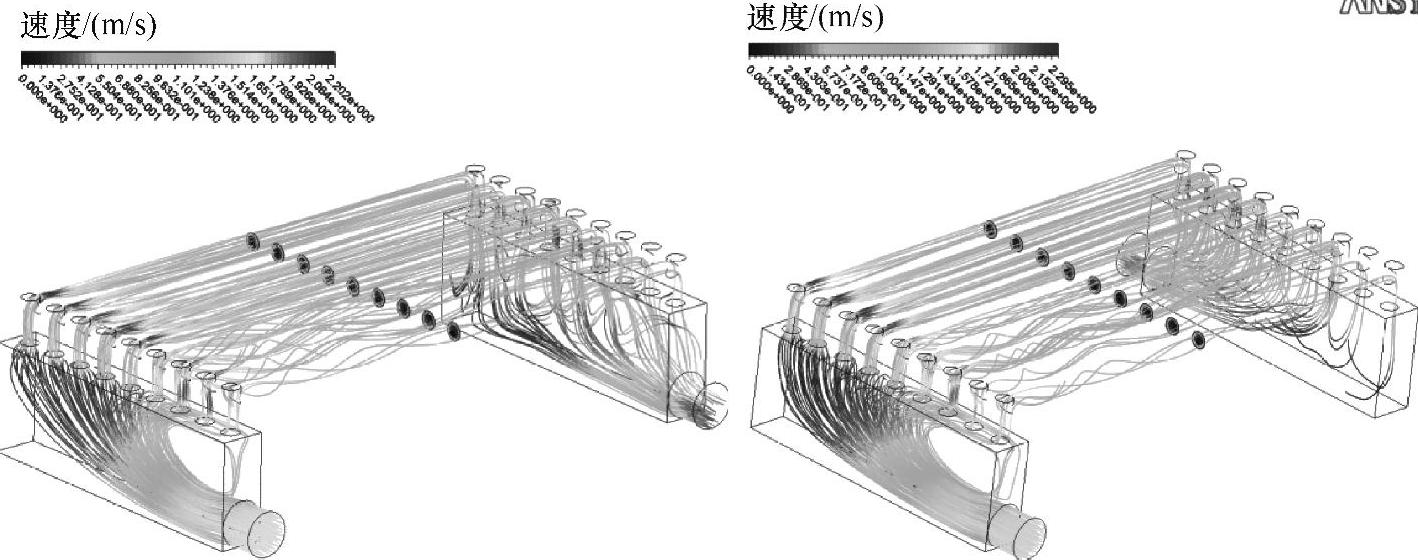

冷却系统设计经过模拟分析得出,入水口与出水口同向,冷却均匀,效果好于异向;溢流缓冲槽容积越大,开口方向对冷却效果的影响越小。此结果对钻孔管道同样适用。不同开口方向对水流速度的影响如图3-20所示。

图3-20 不同开口方向对水流速度的影响

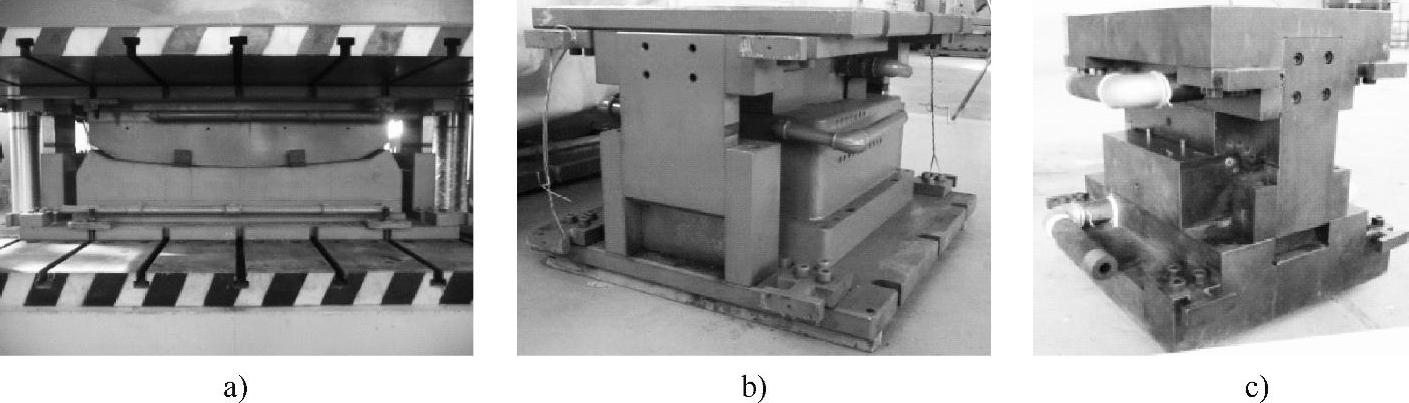

通过同步设计、成形性分析、加热与冷却模拟等方法对模具结构及冷却通道进行优化设计,机械科学研究总院先进制造技术研究中心已成功自主开发出北汽福田某车型防撞梁、保险杠等成形与淬火一体化热冲压模具,一汽某新能源车型电动机支架模具,如图3-21及图3-22所示。

图3-21 不同规格的车门防撞梁模具

图3-22 其他零件热冲压模具

a)保险杠模具 b)电动机支架模具 c)自带测温功能试验模具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。