模具的温度决定了各种成型制件的冷却时间。模具温度和冷却时间是密切相关的工艺参数,也是注射模的温度调节系统设计的前提。

1.模具温度

塑料熔体在型腔内凝固时将释放热量,与注射模进行热交换。模具温度调节系统是使整个成型型腔壁面,在整个批量生产中保持合适的温度。

(1)模具温度对注塑件质量的影响 高温塑料熔体在模具型腔内凝固成制品时,将释放大量的热量。为适应各种不同塑料品种,需将型腔壁维持在某一适当温度。模具温度对制件质量的影响如下所述。

1)模具温度过高,会使制品在脱模过程中和脱模后发生变形,使其形状和尺寸精度降低。

2)模具温度过低,会降低塑料熔体的流动性,使制件轮廓不清,甚至不能完全充满型腔。或在充模过程中,由于熔体前锋的温度降低过多而产生明显的冷接缝,导致制品的力学性能下降。过低的模温,还会使制品表面不光滑,产生各种表面缺陷。

3)低温充模时,如果熔体流速不是足够高,则制品内残余应力较大,易引起翘曲变形或应力开裂。特别是某些高黏度的塑料,此种现象尤为明显。

4)通常对柔性的塑料,如聚烯烃等,应该使用低的模具温度,以降低其制品的成型收缩率,提高制件尺寸精度,并缩短成型周期,提高生产效率。

5)对于某些结晶型塑料,例如聚甲醛等,使用高的模温有利于结晶过程进行。有利的结晶,能提高制品的密度和结晶度,避免其制品在存放或使用过程中尺寸发生变化。

6)对于熔体黏度高的刚性塑料,例如聚碳酸酯等,使用高模温有利于流动充模,可降低其制品的应力开裂现象。

注射模具温度的波动及分布不均匀,也会使塑料制品质量变坏。模温直接关系制品的成型收缩率。模温波动会使批量生产制品尺寸不稳定,从而降低制品尺寸精度,甚至出现尺寸误差过大的废品。这对成型收缩率较大的结晶型塑料影响更为明显。

模具型腔温度分布的不均匀,例如模具型芯壁和型腔壁面温差过大,会导致注塑件厚度截面上残余应力分布不均匀,固化后注塑件会出现变形翘曲。塑料件中局部范围残余应力过大会引起裂纹和开裂。这对刚硬的聚碳酸酯等制品尤为重要。

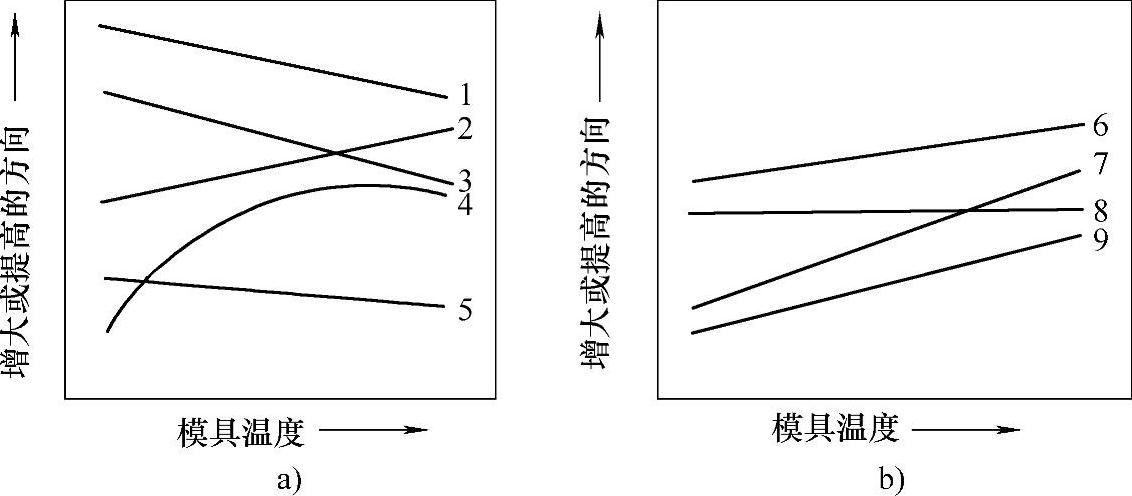

总之,如图3-39所示,提高模温能改善制品表面的粗糙度,使轮廓清晰,熔合缝不显现。提高模温有利于结晶型塑料的结晶过程,有利于高黏度熔体的充模流动,也有利于减小制品中残余应力;但是会延长冷却时间和注射成型周期,也会使脱模温度过高,使注塑件在脱模中受到损伤。

(2)模具温度对生产效率的影响 冷却时间在整个注射成型周期中约占50%~80%。在保证注塑件质量前提下,限制和缩短冷却时间是提高生产效率的关键。让高温熔体尽快降温固化,模温调节系统应有较高的冷却效率。注入模具的塑料熔体所具有的热量,由模具传导、对流和辐射,散传于大气和注射机的,仅占5%~30%。热量大部分由冷却水携走。缩短冷却时间途径有三个方面。

1)冷却水应处于湍流状态。模具冷却管道中冷却水应处于高速湍流状态,流速v=0.5~1.5m/s,甚至更高。雷诺数Re>4000,使冷却管道孔壁与冷却介质之间的传热系数提高。资料表明,湍流流体在Re>104时,其传热能力比层流高10~20倍。

2)扩大模具与冷却水的温差。在模温一定时,采用低温的冷却水。但倘若设计不当,会加剧模温分布的不均匀。采用低于室温的冷却水时,有可能使型腔表面凝聚大气中的水分。

3)增大冷却介质的传热面积。也就是尽量增大管道孔径和增加孔数,但是受到模具结构(例如脱模零件、镶块接缝)的限制。对于大型注射模,为提高制件的合格率,在开机前必须将模具预热到适宜温度。为此,有些注射模备有加热和冷却两套装置。

图3-39 模具温度对塑料的一些成型条件和制品性能的影响

1—塑料熔体的黏度 2—熔合缝的强度 3—注射生产效率 4—制品内残余应力 5—制品表面粗糙度 6—制品的冷却时间 7—制品的密度和结晶度 8—成型收缩率 9—制品的翘曲变形

2.冷却时间计算

注射模不仅是射料熔体的成型设备,而且还是热交换器。模具温度调节系统直接关系注塑件的质量和生产效率,是注射模设计的核心内容之一。大型注射模具的冷却系统设计尤其重要,计算也较为复杂。对于大多数模具温度较低的塑料注射,仅设置模具冷却系统。但对于模温超过80℃的塑料,以及大型模具还需要设置加热装置。

注射成型周期是指完成一次注射成型工艺过程所需的时间。它包含注射成型过程中所有的时间,直接关系到注射成型生产效率。注射成型周期的时间组成如图3-3所示。注射成型周期由四部分组成:注射时间,约占个成型周期的5%;脱模推出制件时间,约占10%;其他操作时间,约占5%;冷却时间,约占80%。合理确定冷却时间是保证制件质量和提高生产效率的关键所在。

注射过程中塑料熔体冷却时间,通常是指塑料熔体从充满模具型腔起,到可以开模取出注塑件为止的时间。可以开模取出注塑件的时间,常以注塑件已充分凝固,具有一定强度和刚度为准。用注塑件厚度计算冷却时间的计算式,按无定形和结晶型塑料分为两类。

(1)无定形塑料

1)薄壁塑件。无定形注塑件的薄壁制品,通常按注塑件断面的平均温度tx,由式(2-100)计算冷却到该温度的时间。

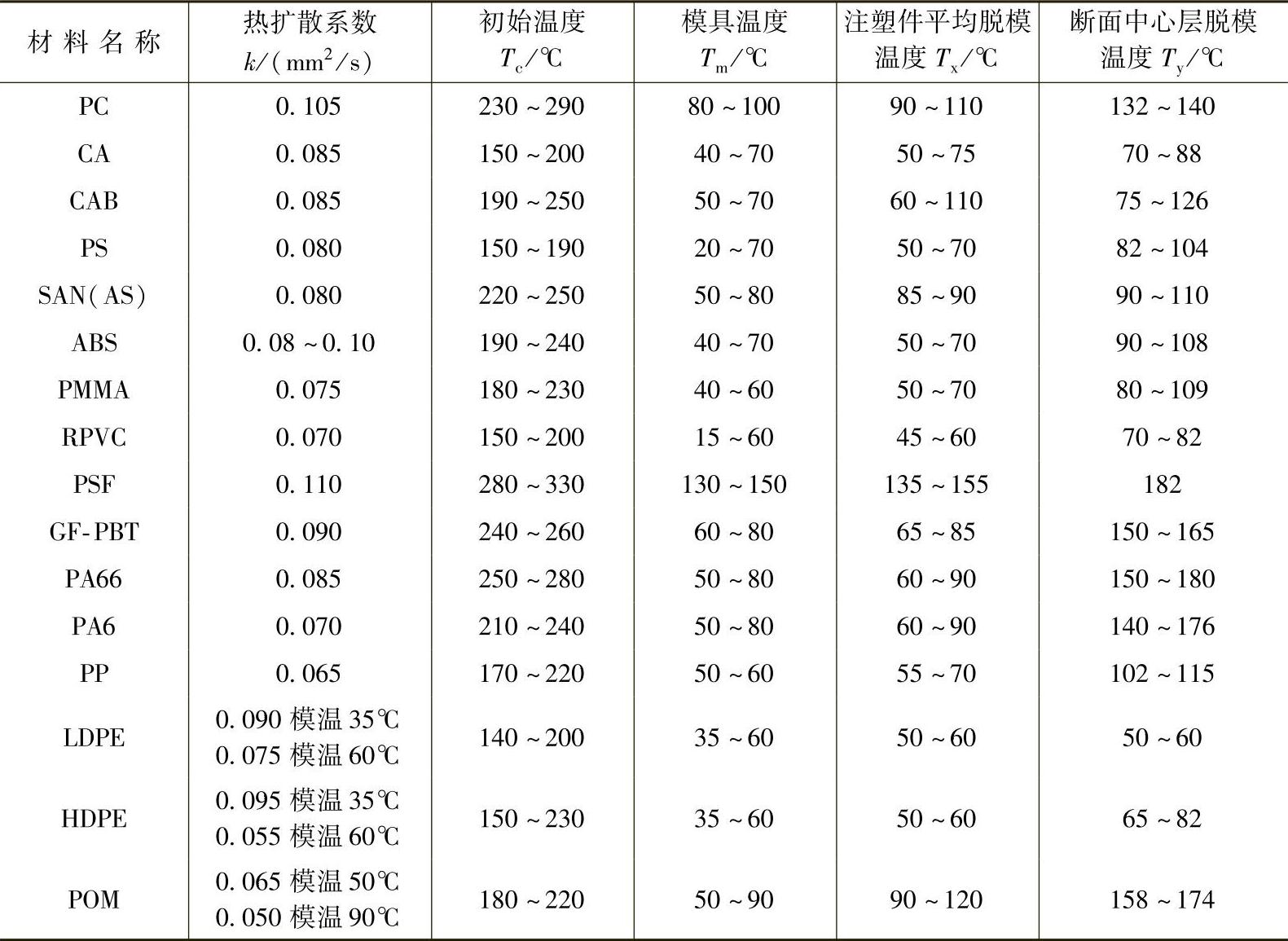

式中 k——塑料的热扩散系数(mm2/s),查表3-31;

H——注塑件的厚度(mm);

Tc——注射塑料熔体的初始温度(℃),查表3-31;(https://www.xing528.com)

Tm——模具温度(℃),查表3-31;

Tx——注塑件的平均脱模温度,应低于塑料材料的热变形温度(℃),其冷却时间查表3-31。

表3-31 部分塑料成型冷却时间计算的参考数值

2)厚壁制品。只要其厚度方向的两表面皮层有足够刚性就可脱模。最厚部位的中心层温度大致在该物料的热变形温度附近,就可用塑料的热变形温度或略低于该温度作为脱模温度Ty,由式(2-99)来计算冷却到该温度的时间。

式中 Ty——制件最厚部位中心层达到的脱模温度(℃),查表3-31。

H、k、Tc和Tm含义同上。

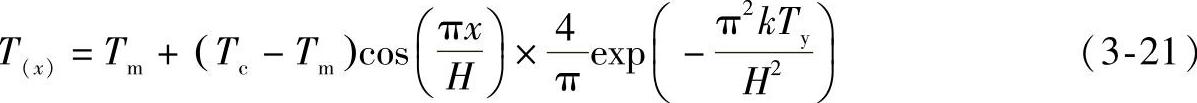

使用式(3-20),还要进一步校验注塑件各表面层所达到的温度,以判断凝固程度。制品厚度方向的温度以中心层为对称轴,呈抛物线分布规律。定义x变量为距中心层的位置,则有

式中 T(x)——注塑件脱模时,距中心层x的断面层的温度(℃);

其中 x——距注塑件厚度中心层的任意断面距离(mm);

Tc、Tm、k、H和Ty含义同前。

使用此式的前提是制品厚度两侧模具型腔壁温度Tm相等。若有温差,则温度分布抛物线不对中心层对称。

以上两种公式在推导过程中,假定充模熔料温度是均一的;假设注塑件在模内冷却过程中,始终与型腔壁紧密接触;在冷却过程中,假设模具型腔表面的温度均匀,且始终保持均一;按两平行的大平面壁的注塑件来推导,忽略成型件侧面的冷却作用。故计算结果存在与实际的偏差。塑料的热扩散系数随着温度而变化,结晶型塑料的这种情况比较明显。所以以上计算式对结晶型塑料不适用。

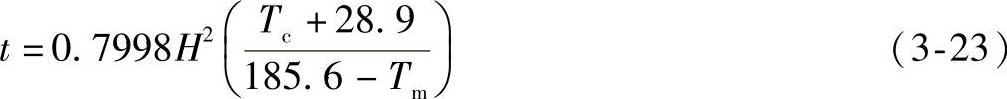

(2)结晶型塑料 以下是三种结晶型塑料冷却时间的经验公式。

1)聚乙烯(ρ=0.945g/cm3),适用范围Tc=193.3~248.9℃,Tm=4.4~79.4℃。

棒:

板:

2)聚丙烯,适用范围Tc=232.2~282.2℃,Tm=4.4~79.4℃。

棒:

板:

3)聚甲醛,适用范围Tc>190℃,Tm<125℃。

棒:

板:

以上各式中,R为棒状注塑件半径(mm);H为板状注塑件厚度(mm)。

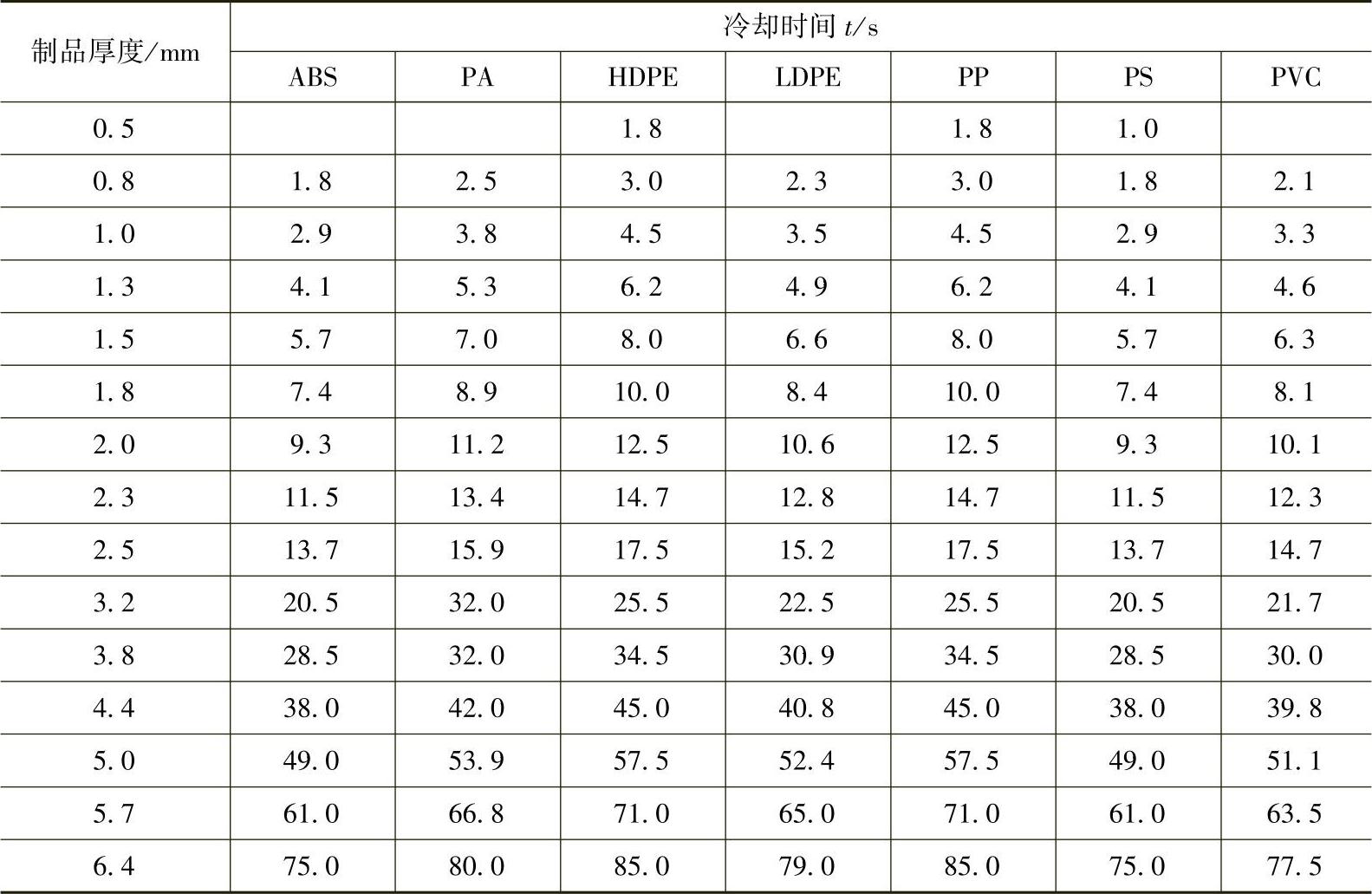

表3-32是七种塑料制件在不同壁厚下的冷却时间。必须明了,注塑件的冷却时间与壁厚的平方成正比关系。

表3-32 塑料制品厚度与所需冷却时间

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。