在注射模成型过程中,型腔残余压力使注塑件与型腔和型芯之间产生了接触压力,需要足够的开模力和脱模力,才能让注塑件脱离模具。

1.开模过程和开模力

在开模的瞬时,尽管由开模力引起的故障不多,但为把模具设计得完美无瑕,必须了解开模过程,并进行开模力的估算。

在开模方向,须克服注塑件与型腔壁之间的附着力,称为直接开模力Q0。侧向分型开模力和侧向抽拔力,会经斜导柱等零件传递给开模方向,称为间接开模力,也应该计入总开模力中。本节所讨论的开模力是指直接开模力。

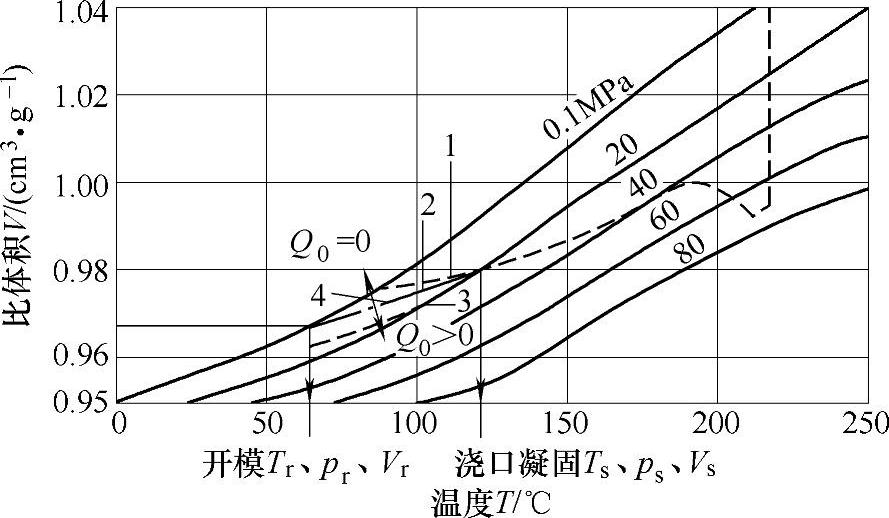

图10-1 不同刚性模具对型腔中P-V-T的影响

1—理想刚性模具 2—模具弹性变形下的实际状态曲线 3—刚性差模具 4—开模力Q0>0和Q0=0状态界限线

在模具的冷却作用下,注塑件在等于或略高于模具温度时开模。注塑件的体积在收缩之中,与型腔表面之间存在的接触压力取决于开模瞬时的残余压力pr。在开模前,注塑件处于高压状态,致使注塑件与型腔壁之间存在正压力。如图10-1所示的闭合型腔内的P-V-T状态曲线,在降低到0.1MPa时开模,再减去大气压0.1MPa,开模力Q0=0。由于低刚性模具型腔和型芯的弹性变形,开模瞬时的残余压力pr较大,使开模力Q0>0,增加了注塑件与模具之间的接触压力。因此,开模力Q0的计算式为

Q0=fprA (10-1)

式中 f——注塑件与模具表面间的静摩擦系数;

pr——开模瞬时注塑件与模具接触表面间的残余压力;

A——注塑件和模壁间的接触面积。

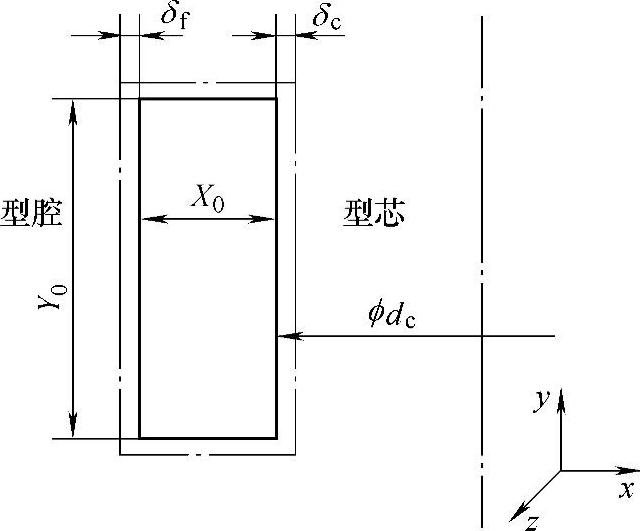

如图10-2所示,由x方向刚度条件得

ΔXs=δf+δc(10-2)

式中 ΔXs——浇口凝固时x方向模具型腔的变形量;

δf——浇口凝固时x方向型腔壁的变形量;

δc——浇口凝固时x方向型芯的变形量。

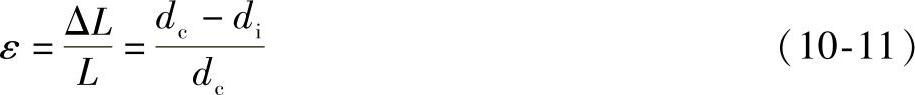

由型腔中注塑件的相对体积关系

式中 Vs——注塑件在浇口凝固时体积;

Vr——注塑件在开模时体积。

如图10-2所示,在浇口凝固时,三维薄壳注塑件的体积是

Vs=(X0+ΔXs)(Y0+ΔYs)(Z0+ΔZs) (10-4)

X0、Y0和Z0为开模时大气压下注塑件尺寸。X0+ΔXs、Y0+ΔYs和Z0+ΔZs,为浇口凝固注塑件尺寸。对这两个状态,注塑件体积变量为

ΔV=ΔVx+ΔVy+ΔVz

图10-2 型腔的变形状态

注:虚线—浇口凝固时的注塑件尺寸;实线—开模时大气压下的注塑件尺寸

如果注塑件为圆筒形。在圆周切向ΔVz=0,在深度y方向受到固化表层的摩擦限制ΔVy<ΔVx。所以ΔVx>0.5ΔV,从安全考虑ΔVx=0.5ΔV,由此得

式中 ΔXr——开模时x方向模具型腔变形量。

将式(10-4)和式(10-5)代入式(10-3)得

再由胡克定律

式中 ps——浇口凝固时模具型腔压力;ps值可由压力传感器实测。

将(10-7)式代入(10-6)式,则开模时残余压力

注塑件质量m为定值,图10-1上比体积V与上述各体积成正比。因此对照分析可知,开模力的大小由下述因素决定。

1)浇口冻结时的型腔压力ps和开模时间决定了开模时型腔的残余压力pr。因此,过大的保压压力,过早开模会使开模时注塑件与模具间的开模力增大。

2)模具的刚性,包括型腔壁厚和型芯的刚度不足,会使开模力增大。

3)在一定的型腔体积下型腔间隙X0(即注塑件壁厚)越大,相比之下开模力较小。

4)开模力Q0随残余压力pr、接触面积Ac和静摩擦系数f的增加而增大。

以上分析不考虑注塑件冷却收缩的方向性。没有考察塑料壳体对型芯的收缩包紧。开模时此包紧力使注塑件粘留在动模的型芯上。脱模机构顶出时壳体与型芯之间的包紧力和摩擦系数很大,脱模力Qe大于开模力Q0。

2.影响脱模力的因素

脱模在开模的后期,常见脱模过程是注塑件滞留在动模边,通过脱模机构的顶出动作,将注塑件从主型芯上脱出。了解影响脱模力大小的因素,有助于让注塑件在模具中有个正确布局,有助于正确设计脱模机构,也有助于合理拟定注射工艺参数。

对薄壁无底的圆筒注塑件,脱模力预测的原理式

Qc=fc·pc·Ac (10-9)

式中 Qc——薄壁圆管注塑件的脱模力(N);

fc——注塑件与钢型芯表面间在脱模温度下的脱模系数:

pc——圆筒注塑件与钢型芯表面间的接触应力(N/mm2,MPa);

Ac——注塑件包紧型芯的有效面积。圆筒塑件有Ac=πdh。

脱模力预计的早期经验公式,假定单位面积脱模力fc·pc=2~4MPa,乘上型芯的侧面积Ac,求得所需脱模力偏大,不确定因素太多。

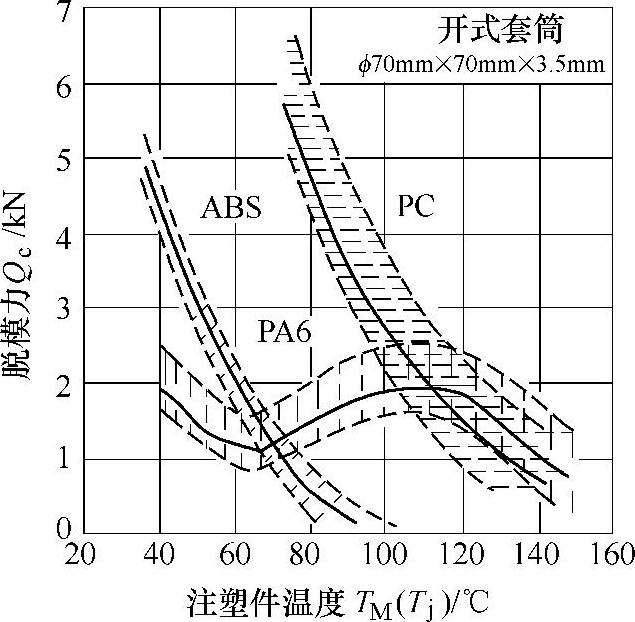

图10-3 在脱模温度下圆管注塑件脱模力的测量

20世纪70年代,德国的恩克斯·凯米斯克对注射过程的脱模力做了大量的基础研究[1],实测了多种塑料和简单形体注塑件的脱模力。该实验装置是这样的,用单独的液压缸直接脱模,在脱模的顶出底板上装有压力传感器,将压力信号在示波器上显示,接上压力记录器。另外对模具温度,包括定模、动模及型芯的温度用热电偶测得且进行记录;对其他工艺参数如注射压力、料温和注射速度等均进行监测。该试验的缺点是脱模机构及液压缸部件的摩擦力也计算在脱模力之中。图10-3是ABS,PC和PA6三种典型塑料对开式圆筒注塑件的脱模力测试记录。圆管壁厚3mm、内径70mm、高70mm。图中阴影线区域是在实验中改变模具温度TM和注塑件的脱模温度Tj而引起的。

影响影响脱模力大小有塑料制品、注射模具、塑料材料性能和注射工艺四个方面的因素。

1)塑料制品。塑料制品是薄板组合体,大多数是中空壳体,需要型芯成型。开模方向上有主型芯或者众多型芯,其横截面大小与形状及高度决定了所需脱模力大小。动模上型芯的侧表面面积Ac与脱模力成正比。注塑件上侧向的凹槽和孔,在侧向分型抽芯时的滑块驱动,克服脱模力。

注塑件的壁厚t越大,收缩量越大。但厚壁注塑件有向壁厚中央层的收缩,抵消部分对型芯侧壁的收缩。因此,包紧力并非随壁厚线性增大。

有底的塑料壳体在脱模运动过程中,在型芯顶部空间会产生负气压。大气压作用在型芯的横截面上,也增加了脱模力。

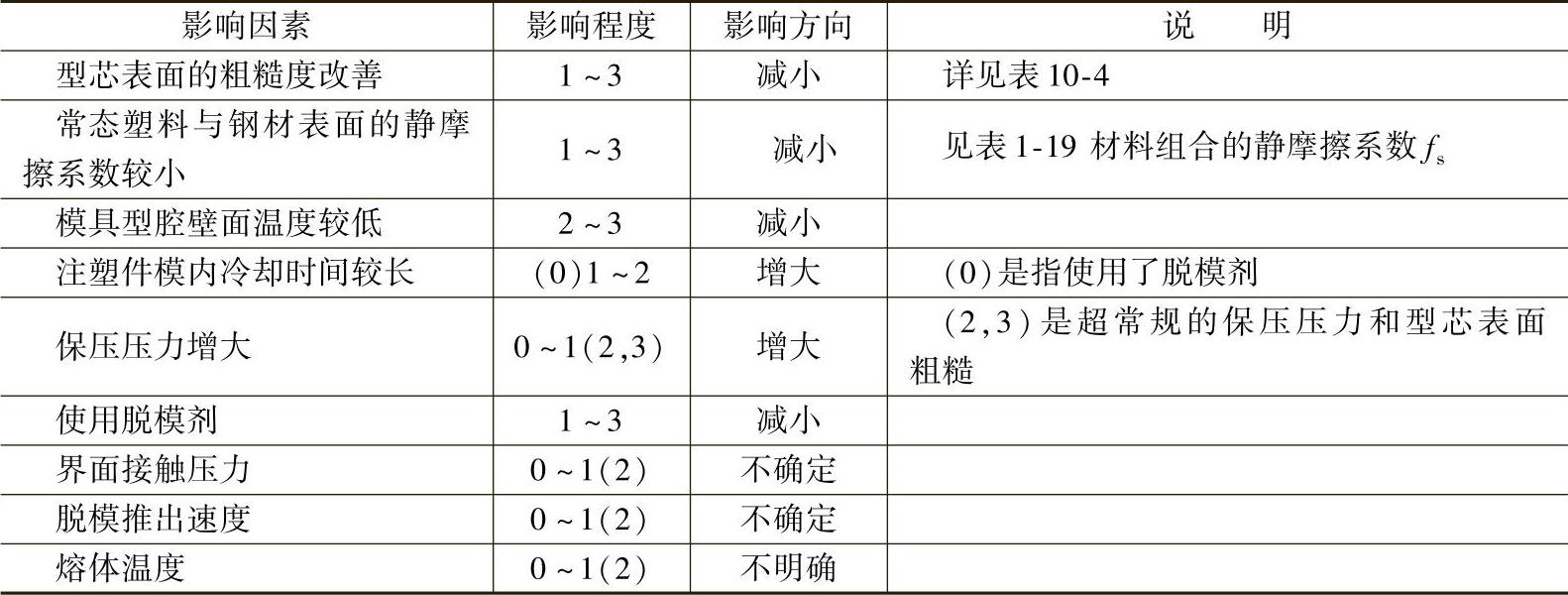

2)注射模具。塑料在注射成型的物理状态变化过程中,对钢型芯表面形成热收缩应力。脱模力Qc作用方向垂直于型芯的包紧力。两种材料界面上的脱模系数fc与脱模力Qc成正比。影响此脱模系数的因素很多,见表10-1所示。该表适用于PE、PP、PS、ABS和PC等塑料。它受到模具成型零件、塑料材料和注射工艺的综合影响,数据离散。界面接触压力、脱模推出速度和熔体温度的影响尚不能确定。

表10-1 影响注塑件与钢型腔之间脱模系数fc的因素

(https://www.xing528.com)

(https://www.xing528.com)

注:影响程度分为4级。其中0是没有影响;1为轻微影响;2为中等影响;3是影响强烈。

在顶出脱模时,塑料件的残余热应力作用于金属模具与塑件的接触面上。在密闭的型腔里,高压注射的塑料熔体与低温的模具壁面,经冷却周期的紧密接触而有粘附作用。此脱膜系数fc是与粘附摩擦系数和脱模温度下的静摩擦系数有关。显然,脱膜系数主要依赖于塑料件与钢型芯的材料,与型芯表面加工状态。第1章表1-19常态室温下各种塑料与钢表面的静摩擦系数fs,可对照后面表10-3脱膜系数fc。根据后面表10-4,对于粗糙的型芯表面,fc>1,是静摩擦系数fs的2~3倍。脱膜系数fc与型芯表面质量,粗糙度高低和抛光程度有关。

模具成型零件和脱模机构零件的刚性影响脱模。细长型芯在高压熔体压力作用下弯曲变形,妨碍制品脱模。模板和顶杆等零件的变形,配合间隙变小,会增大运动零件的脱模阻力。

3)注射工艺。表10-2中所列是圆管注塑件型芯上无脱模斜度,测试得到的注射工艺各参量对脱模力的影响。注射工艺各参量既影响脱模系数fc,又影响收缩正压力pc,因此只能在特定条件下测试。表10-2中介绍的改善注射工艺各参量来减小脱模力的方法,仅供参考。

表10-2 注射工艺各参量减小脱模力的方法

注:影响程度分为4级。其中0是没有影响;1为轻微影响;2为中等影响;3是影响强烈。

4)塑料材料性能。各种塑料的弹性模量E相差很大,刚强的工程塑料的弹性模量越大,对型芯的包紧接触压力pc越大。有胡克定律

pc=Eε (10-10)

接触压力pc是型芯截面轮廓的法向应力。式中,弹性模量E对材料的温度有依赖性。常温下的弹性模量比脱模温度下的E值要高些。应变ε应该是垂直型芯截面轮廓方向的相对收缩。因此,近似计算圆管脱模力的方法有

式中 dc——脱模温度下圆柱型芯的直径(mm);

di——脱模后24h的圆管注塑件内孔直径(mm)。

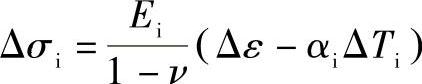

由热应力场的微分方程式(5-13),热弹性公式计算为

注塑件上各点在冷却过程和温度分布中存在温度差ΔTi。该温度差使各质点产生内应力Δσi。Δε为体积收缩率,它取决于密闭模腔内每瞬时的力平衡。型腔内压力在下降,塑料有比体积变化趋势。对于泊松比ν、弹性模量E和线膨胀系数α,在玻璃态转化温度Tg之上和以下取不同数据,有限元方法作数值分析时采用温度的函数值。传统方法在预测脱模力时,接触热应力pc=∑Δσi。忽略Δε体积收缩率对冷却收缩正压力pc影响,有

因此脱模力大小与塑料材料的力学性能泊松比ν有关,更取决于热性能线膨胀系数α。

现代的脱模力计算,应该是依靠塑料材料性能数据库,对注塑件和模具钢之间界面进行有限元数值分析。20世纪末至21世纪之初,加拿大魁北克的工业材料国家研究中心,H.Wang等人对注射制品的脱模力进行了数值分析和实验研究[2],并将压力传感器置于每根顶杆的根部,校核预测的脱模力,已经把脱模力的数值分析和计算机模拟功能,添加到注射模注射的计算机辅助工程CAE的软件包中。此脱模力的预测功能建筑在原CAE软件的注塑件的收缩和残余应力的翘曲分析基础上。同样用有限元的数值分析方法,计入热应力和表面摩擦力,还引入了顶杆的数目、位置和尺寸,能计算注塑件的各被顶出部位的作用应力,并作屏幕显示,可实现顶杆脱模机构设计的优化。

现将报告[2]中的两个实例,对照热应力解析法,计算脱模力结果。此方法在下节10.2中详细推演。注射成型工程师应该掌握科学的脱模力预测,保证脱模机构可靠顺利工作。

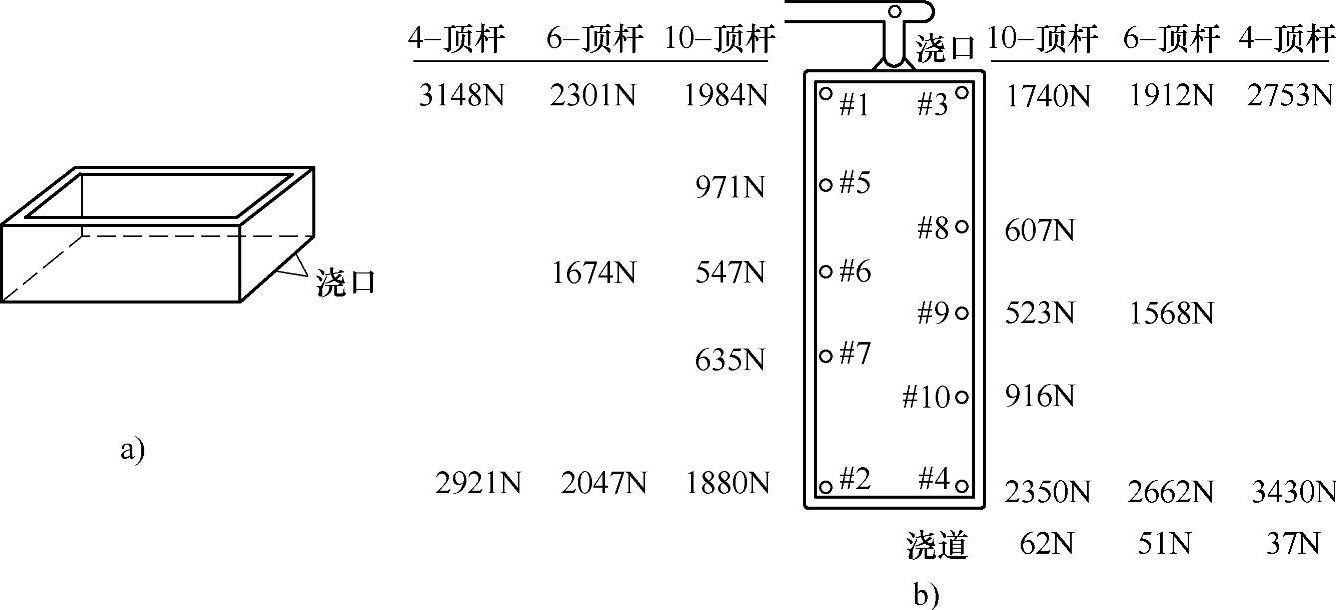

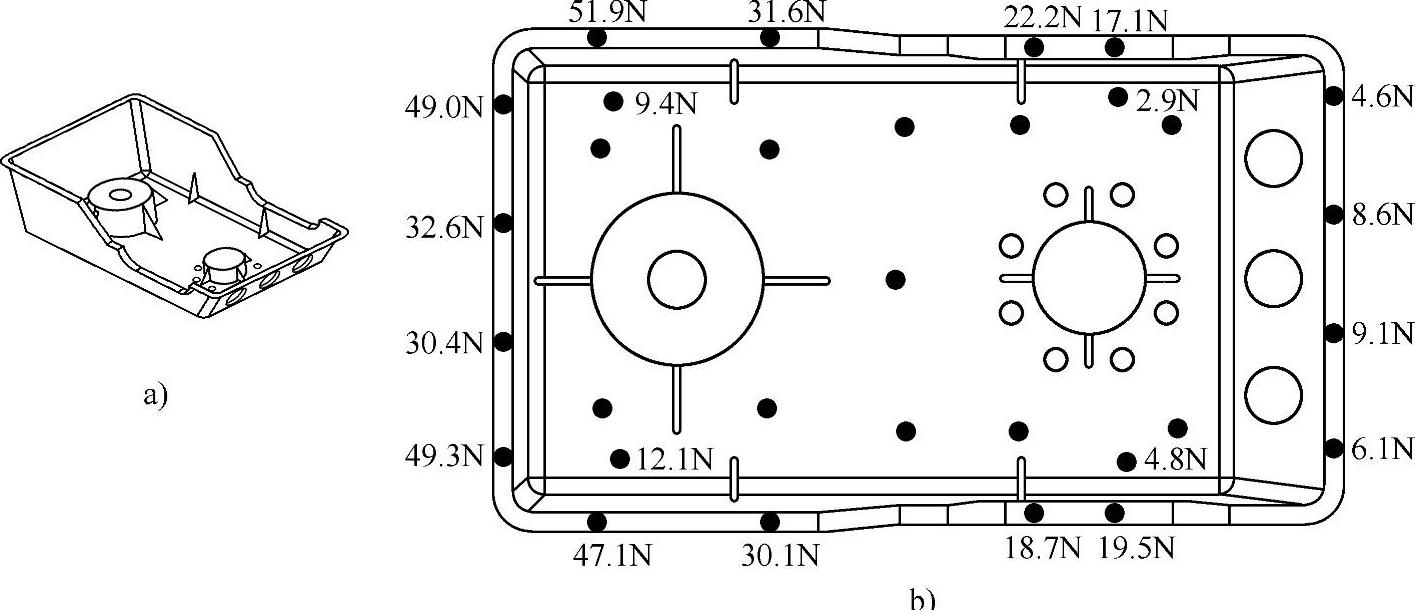

第一例,见图10-4a是PC矩形盒,图10-4b所示是各顶杆脱模力的实验值。现用报告实验值验证收缩热应力的解析计算方法。

图10-4 PC矩形盒上各顶杆的脱模力

a)PC矩形盒 b)各顶杆位置上的脱模力

PC矩形盒122mm×50mm×27mm,壁厚2.2mm。模具温度较低,为60℃,实测注塑件的脱模温度Tj=67℃,在此脱模温度下的拉伸弹性模量为2150MPa,拉伸屈服应力为47MPa。由于是实验模具,型芯未经抛光,由表10-4查得fc=1.6。塑料为GE lex-an14的PC,软化温度Tf=145℃。由dk=(122mm+50mm)/2=86mm,t/dk=2.2/86<0.05为薄壁注塑件,代入薄壁矩形盒的脱模力计算式(10-30)得到包紧力为

Qc=12KfcαE (Tf-Tj)th=12×1×1.6×6×10-5×2150×(145-67)×2.2×27N=11480N再计算真空吸力

Qb=0.1MPa×A=0.1×122×50N=610N

因此,有计算预测脱模力

Q=Qc+Qb=11480N+610N=12100N

大致与图10-4b上各顶杆的脱模力之和12200N一致。

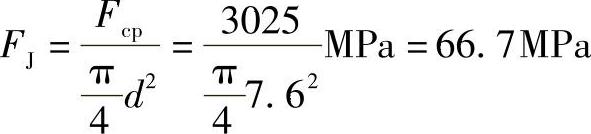

图10-4b的实测所示,由于PC矩形盒注塑件存在翘曲变形,4个顶杆的脱模力存在差异。现以脱模力12100N预测值的平均作用力3025N,求出注塑件部位的顶挤压力,以顶杆头直径7.6mm计

超过了此材料的屈服应力,因此出现被顶接触面的变形损伤。改为6个顶杆顶出时,Fj=44.5MPa,注塑件上仍有微量损伤迹象。只有采用10个顶杆时,Fj=26.5MPa才有可靠的脱模质量。此值与表10-3上的PC塑料件的允许顶出压力[σ]=26MPa符合。

通过此例应注意到各顶杆实际脱模力的差异。对于矩形盒注塑件,四角的顶杆承受的脱模力是其他位置顶杆的1.4~3倍。

第二例,见图10-5是HDPE的支架壳体的脱模力分布的实测数据。顶杆过多时,一些中间位置的顶杆,测不到脱模力。

图10-5 HDPE矩形壳体上各顶杆的脱模力

a)HDPE矩形壳体 b)各顶杆位置上的脱模力

图10-5是HDPE的支架壳体制品最大尺寸是370mm×200mm×140mm,壁厚2mm。按表10-3上数据,取E=900MPa(0.9×103N·mm-2),fc=0.45,Tf=70℃,Tj=55℃,α=12×10-5/℃,见图a上壳体侧面为斜切面,故h=80mm。已知一对侧面的脱模斜度为3o。代入脱模系数计算式(10-28)得K=0.862。将此例代入式(10-30)可得

Qc=12KfcαE(Tf-Tj)th=12×0.862×0.45×12×10-5×900×(70-55)×2×80N=1206N

图10-5的矩形壳体,另一对侧壁有斜度β>24.2°,有自动脱模的趋势,应将此估算脱模力减少1/2以上,大致有测算脱模力500N左右。与此图上各顶杆实测脱模力总和460N相当。

通过此例应注意到,同一几何形状和尺寸的注塑件,当置换不同的塑料材料,由于脱模系数fc、膨胀系数α和弹性模量E的不同,单从PC和HDPE相比,脱模力相差十倍左右。

3.脱模机构的设计要求

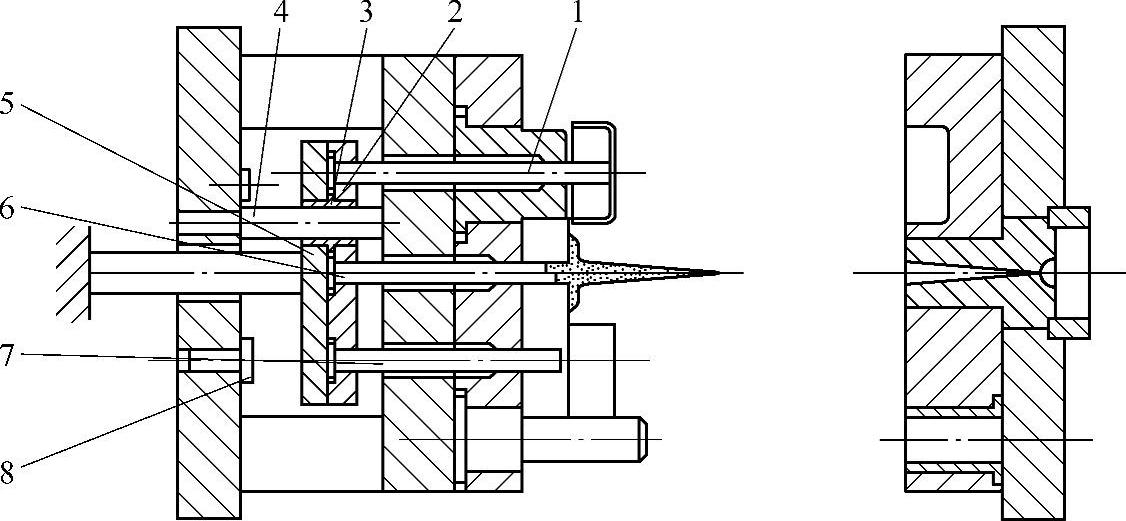

(1)脱模机构的组成 图10-6为典型脱模机构顶出的位置。它主要由八种零件组成。图示顶出零件是顶杆,直接与注塑件接触。顶杆由顶出固定板和顶出板经螺栓联接后被夹固。注射机上顶杆作用在顶出板上,经顶杆传递脱模力将注塑件从型芯上推出。为使顶出平稳,减小顶出零件变形,避免卡滞和过分磨损,应设置导柱与导套机构导向。勾料杆在开模瞬时勾住浇注系统的凝料,使其随同注塑件留在动模中,脱模时再将凝料顶出。在合模时回程杆被定模分型面撞击,使整个脱模机构复位。有的模具装有挡销。调整挡销的厚度可控制顶杆的位置。在立式注射机上,挡销所形成的空隙可避免废杂物影响机构的位置。

图10-6 顶出位置的脱模机构

1—顶杆 2—顶出固定板 3—导套 4—导柱 5—顶出板 6—勾料杆 7—回程杆 8—挡销

(2)设计要求

1)尽可能让注塑件留在动模中,使脱模机构易于实现。

2)不损坏注塑件,不因脱模而使注塑件质量不合格。

3)注塑件被顶出位置应尽量在注塑件内侧,以免损伤注塑件外观。

4)脱模零件配合间隙合适,无溢料现象。

5)脱模零件应有足够的强度和刚度。

6)脱模机构要工作可靠,运动灵活,制造容易,配换方便。

为实现注射成型生产的自动化,不但注塑件要实现自动坠落,还要使浇注系统凝料能脱出并自动坠落。优秀的设计还应以简单易行结构达到以上要求。

(3)脱模机构分类

脱模机构一般是利用注射机的开模机械功推出注塑制品。采用液压或气动脱模能简化机械脱模机构。手工脱模能降低模具的生产成本。脱模按动力来源分类,有以下四种。

1)手工脱模。当模具分型后,用人工操纵脱模,用于产量很少的小型注塑件,或从无脱模机构的定模一边脱模。

2)机动脱模。依靠注射机的开模动作,用固定的顶杆驱动动模边脱模机构。若要在定模边实现机动脱模,需移动的动模经拉杆或链条牵引定模边的脱模机构。

3)液压脱模。专门在模具上设置液压缸,由液压系统控制液压缸的柱塞驱动脱模。液压脱模动力大,传动平稳,在大中型模具上广泛使用。由于液压缸部件已经系列化和标准化,价格不高。从注塑机连接油路很方便。液压缸驱动脱模机构的控制,可以联接到注塑机的控制系统中。液压缸驱动大都用于定模侧脱模机构,或用于侧向分型抽芯。但要注意到驱动液压,不能替代侧向对滑块的锁紧。

4)气动脱模。利用压缩空气将注塑件推出,也有用气缸驱动脱模机构。

按结构分类,由于注塑件的形状结构多样,脱模机构有众多类型。形状简单的注塑件只需一个动作就可脱出,称为简单脱模机构。形状复杂的注塑件需要有两个脱模动作,因此有双向脱模机构、顺序脱模机构、二级脱模机构、浇注系统凝料的脱出和自动坠落机构。对于有内外螺纹的注射制品,必须要有动力驱动螺纹型芯或型环,必须对注塑件有止推措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。