(1)配气正时齿轮免记号的安装

方法一:

1)取出惰齿轮,使正时齿轮之间不啮合,曲轴与凸轮轴失去连接。

2)摇转曲轴,使第一缸活塞处于压缩上止点位置,即飞轮轮缘上的上止点标记与飞轮壳上(或机体上)的基准标记对正,或曲轴带轮缘上的上止点标记与正时齿轮室盖上的指针对正。

3)将进气门提前角度α换算成飞轮的弧长L,并在飞轮轮缘上的上止点标记处逆时针量取弧长L后做一个记号,这就是进气门提前打开弧度。

4)摇转曲轴,使飞轮上的进气门提前打开弧度的记号与飞轮壳上(或机体上)的基准标记对正,这就是进气门提前打开时刻。

5)转动凸轮轴正时齿轮,使第一缸的摇臂撞头与进气门尾杆刚刚接触(即气门间隙刚刚消除),这就是第一缸进气门打开时刻。此时,把惰齿轮(或称为中间齿轮)装上。

方法二:

在没有使用说明书、不知道进气提前角度、不会用公式(L=3.14Dα)×360计算的情况下,采用这种方法比较简便。

1)取出惰齿轮,使正时齿轮之间不啮合,曲轴与凸轮轴失去连接。

2)摇转曲轴,使第一缸活塞处于上止点位置,即飞轮轮缘上的上止点标记与飞轮壳上(或机体上)的基准标记对正,或曲轴带轮轮缘的上止点标记与正时齿轮室盖上的指针对正。

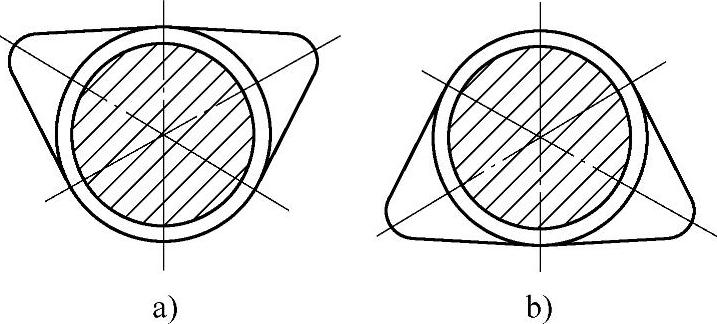

图13-47 使两只凸轮轮廓线相邻边形成近似水平线

3)转动凸轮轴正时齿轮,使凸轮轴转到第一缸的进、排气凸轮顶点都向上或都向下,两只凸轮的轮廓线相邻边形成一近似水平线,成为“上八字”(相当于活塞处于排气上止点位置,气门开启重叠期,即排气门将要关闭和进气门刚打开的位置),或者成为“下八字”(即相当于活塞处于压缩上止点位置),如图13-47所示。

4)装上惰齿轮。

(2)供油正时齿轮免记号的安装

1)根据柴油机的型号及供油提前角度θ,将供油提前角度θ换算成飞轮轮缘上的弧长L1,并在飞轮轮缘上的上止点标记处逆时针量取弧长L1后做一条刻线和一“供油”记号,这就是喷油泵提前供油的弧度,其相当于供油提前角度θ。

2)摇转曲轴,找到第一缸压缩上止点位置,观察到凸轮轴第一缸的进、排凸轮顶点都向下,即进、排凸轮处于“下八字”,此时,进气门和排气门都处于关闭状态,核对:飞轮轮缘上的上止点标记与飞轮壳上检视窗(或机体上)的基准标记对正,或曲轴带轮缘上的上止点标记与正时齿轮室盖上的指针对正。

3)逆时针转动曲轴,使飞轮轮缘上的“供油”标记与飞轮壳上检视窗(或机体上)的基准标记对正。

4)分别在惰齿轮与凸轮轴正时齿轮、惰齿轮与曲轴正时齿轮啮合的轮齿端面上做一对临时记号,设法使曲轴、凸轮轴都不能转动,取下惰齿轮。

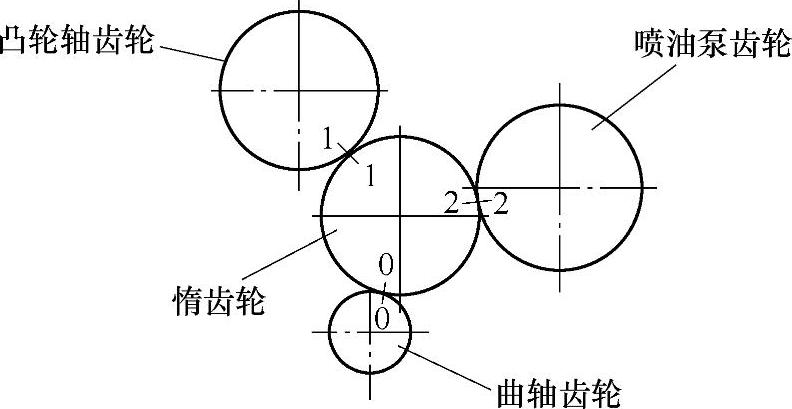

图13-48 YC2108型柴油机齿轮系装配

5)缓慢转动喷油泵正时齿轮,使正时齿轮驱动油泵凸轮旋转,当观察到喷油泵第一缸的出油阀紧座接头孔内油面发生波动的瞬间,立即停止转动喷油泵正时齿轮,此时,喷油泵第一缸刚刚开始供油,保持油泵凸轮不动,然后,将惰齿轮(按取下时所做的临时记号)装复,并与喷油泵正时齿轮啮合,如图13-48所示。

6)摇转曲轴,使各齿轮上标记的配气正时记号全都对正(此时为第一缸处于上止点位置)时,用冲子在惰齿轮与喷油泵正时齿轮相啮合的轮齿端面上,分别打上供油正时标记。

小知识

1.柴油机装配后为什么旋转阻力很大

柴油机装配后,摇转曲轴转不动,或者能转动,但感到阻力很大,可按下述几种可能性进行分析检查。

1)连杆轴瓦和连杆轴颈配合过紧。用手工刮配时,轴瓦的刮削量没有达到技术要求就装配,使二者配合间隙太小;安装时,连杆螺栓拧得太紧,超过规定力矩,导致轴瓦变形,连杆轴瓦与轴颈产生挤压而引起旋转阻力增大。

2)连杆盖、连杆瓦装错或装反。装配时,不按连杆盖和连杆体配对数字记号合装,使连杆盖不能对号入座,造成连杆轴瓦无径向间隙;安装时,连杆轴瓦上、下装反,瓦片端面凸出瓦盖端面,使轴瓦和轴颈局部抱死、卡死;连杆轴瓦方向装反,以致造成一瓦分面处不能镶入瓦槽,使连杆轴瓦无径向间隙而抱死曲轴。

3)机体上的主轴承座孔的同轴度超差。单缸柴油机,刮瓦配轴时,主轴承和主轴颈虽然配合松动、转动灵活,但将零件装入机体后,旋转阻力就变大,甚至转动困难。有的机手安装轴承和曲轴后,不试摇转,即使有问题也不能及时解决。

4)主轴承盖错装或反装。安装时,必须按主轴承盖的记号配对。若主轴承盖错装或反装,会造成主轴承无径向间隙。

5)气缸套上部磨损成台阶,有的机手利用刮刀削去缸套上部没有磨损的凸肩,选配加大相应的活塞环。但在修配活塞环的开口间隙时,不是以活塞在下止点时相应环的气缸位置为基准,而是以气缸套上部磨损最大部位台阶处为基准。安装后,由于缸套上大下小,活塞运动到下止点时,环会因无开口间隙而卡死在气缸内。

6)曲轴与油封配合过紧,凸轮轴与衬套、起动轴与衬套的径向配合间隙太小,旋转起来产生很大的阻力。

7)曲轴的轴向间隙调整不当。如单缸柴油机,由于新更换的主轴承端面凸肩有一定的厚度,安装主轴承盖时,机体与主轴承盖之间的垫片太薄,使曲轴无轴向间隙,导致曲轴与主轴承端面凸肩碰擦。

8)平衡轴的轴向间隙太小。单缸柴油机,安装机油泵时,机体与机油泵端面之间的垫片太少,当拧紧泵体上的3只固定螺钉后,机油泵转子轴顶死下平衡轴,使曲轴无法转动。

9)单缸柴油机,新更换的起动轴衬套端面凸肩过厚,安装齿轮室盖后,衬套端面凸肩与起动齿轮端面发生对顶,使曲轴不能转动。

10)单缸柴油机,新装配的泵油扳手座止推轴过长,或者泵油扳手座处的垫片过薄,安装齿轮室盖后,使泵油扳手座止推轴端面与凸轮轴凸轮端面发生对顶,凸轮轴无法转动,曲轴当然不能转动。

11)单缸柴油机,由于飞轮发电机防尘盖严重变形,不及时校正,安装后,使防尘盖与发电机定子端面碰擦;固定定子或转子的螺钉松动,不及时检查与拧紧,安装后,使定子与转子发生摩擦。

12)安装时,各配合表面不够清洁,有尘土或泥沙混入,使摩擦副运动受阻。例如:气缸内或缸盖气道内掉入异物,顶死活塞或卡住气门,使曲轴无法继续旋转。

13)配气相位记号对错,即齿轮室内齿轮记号错齿,致使活塞向上运动与气门向下运动发生顶撞,导致曲轴不能转动。

14)连杆大头或曲柄碰擦平衡轴凹槽;连杆小头端面碰擦活塞销座端面;活塞环折断或活塞销卡簧脱出槽外,卡在缸套与活塞之间。这些,都造成曲轴无法转动。

2.巧换单缸柴油机轴瓦

更换S195型、S1100型柴油机的主轴瓦和连杆瓦时,一般都要将曲柄连杆机构和配气机构拆卸后才能进行,比较麻烦费时。当遇到柴油机烧瓦抱轴,只需更换主轴瓦和连杆瓦,其他零件不需维修时,可采用以下简便方法进行,既提高工效,又节省时间。

1)若曲轴转不动,可先卸下飞轮上的带轮,用螺钉旋具撬下止推垫圈锁片,然后用随机配带的专用飞轮螺母拆装扳手卡住飞轮螺母,用锤子顺时针使劲敲击扳手,曲轴便能转动。

2)拆下齿轮室盖、齿轮和后盖、拧松飞轮螺母,用专用拉出器拉出飞轮。

3)用随机配带的弯头14/17号套筒扳手拧松两只连杆螺栓后,在柴油机减压状态下(或者卸下喷油器),转动曲轴使活塞运动至上止点位置,拆下主轴承盖螺栓,顶出主轴承盖,伸手从后盖处拧出两只连杆螺栓,取下连杆盖,从机体一侧拉出曲轴,再用一根铁丝穿过连杆大头底下的螺孔将其拴住,便于修后安装。

4)根据曲轴磨损情况确定是否修磨曲轴,而后按标准尺寸换轴瓦,进行装复。

5)按技术要求装上轴瓦和曲轴,并转动曲轴使曲拐向后,通过拉动铁丝,使活塞连杆组从上止点向下止点运动至连杆大头与连杆轴颈相贴合,然后从后面向连杆大头内插入上瓦,并将下瓦压入连杆盖后装上连杆盖,拧上连杆螺栓,当装完轴承盖后,再按规定力矩拧紧螺栓。

6)以后的安装工作可按拆卸的相反步骤进行。

这个方法的特点是:不需拆卸气缸盖和活塞连杆组,不必再调整气门间隙。

3.活塞环在使用维修中的一些错误做法

(1)活塞与缸套间隙越小越好 有的驾驶人或操作手错误地认为,活塞与缸套间隙小,能提高气缸的密封性,减少漏气。当缩小活塞与缸套的装配间隙时,能增加其使用时间,能延长其使用寿命,延长修理间距。因此,在选配活塞与缸套时,喜欢采用间隙小配对。殊不知,柴油机工作后温度升高,活塞受热膨胀,铝合金零件的膨胀率是铸铁零件的2倍,活塞与缸套间隙过小,润滑油膜难以形成,活塞在缸套内处于干摩擦的运动状态,活塞及环易卡死,致使活塞环失去作用,严重时发生拉缸或粘缸故障。(https://www.xing528.com)

(2)活塞环开口间隙越小越好 有的驾驶人或操作手错误地把活塞环放置在缸套磨损量最大处测量其开口间隙,甚至采用加大一级的活塞环置于缸套磨损量最大处测量。结果,柴油机工作后活塞环因受热膨胀,活塞环往复运动至缸套的中、下部时,致使环口端面对顶而卡死,造成柴油机烧机油、冒黑烟,还容易使铸铁环断裂或发生粘缸或拉缸故障。

(3)活塞环边间隙过大或过小没关系 活塞环的边间隙是一个重要数据。边间隙一般是上部活塞环大于下部活塞环,第一道活塞环的边间隙最大,往下逐渐减小。这是由于上部环的温度高,所以边间隙就留得大一些。但在使用中,常常被忽视,有的甚至不测量。边间隙过小的危害如前所述;边间隙过大的影响在此再进一步加以补充,会使环在环槽内的上、下运动幅度增加,环与环槽撞击作用加剧,造成环轴向端面和环槽侧面的磨损增大,泵油作用增强,大量机油窜入燃烧室,燃烧积炭增多。为此,活塞环边间隙必须适当。

(4)不必要检查活塞环的背隙 装配前检查活塞环的背隙,部分使用维修人员没有引起重视。其实,活塞环的背隙也是一个重要技术数据。背隙过大容易漏气和窜油;背隙过小容易使活塞环与槽底碰磨或卡死。特别是对油环的回油很不利。因此,活塞环的背隙不容忽视,装配前很有必要对其进行检查测量。

(5)油环刮油越干净越好 有的驾驶人或操作手错误地认为,柴油机烧机油的原因是由于油环弹力不足、刮油不净引起的。为此,在选配油环时,特意地选择比气环大一级的油环,与该级气环相配,这样,可增加刮油能力,减少机油上窜。其实,适得其反,由于油环弹力增加,刮油过于干净,使缸套与活塞之间润滑油膜减少,形成半干摩擦状态,加速气缸壁与活塞环的磨损,因而使缸套发生早期磨损、漏气。

(6)活塞环弹力越高越好 一些机手在自己修理柴油机时,不是选用与气缸套、活塞环槽同级修理尺寸的活塞环,而是采用加大一级的活塞环,并通过修整开口间隙的办法,来提高环的径向弹力,提高气缸密封性。殊不知,—般气环的弹力为50~80N,普通油环的弹力为40~60N,组合油环的弹力是60~85N。加大一级活塞环后,便增加了活塞环对气缸壁的压力,使活塞环组与气缸套摩擦阻力加大,摩擦损失增加,柴油机输出有效功率减少。还有过高的径向压力,易将缸壁上的润滑油膜破坏,产生干摩擦,造成压缩系统零件早期磨损与损坏。结果只能重新修理,得不偿失。

(7)更换活塞环不检查漏光度无所谓 大多数使用维修人员对活塞环的漏光度不作检查,这是一个装配误区。活塞环漏光度的大小,直接影响到柴油机气缸的压缩压力。活塞环漏光度及漏光空隙越小,气缸的密封性越好,漏气和窜油越少。当活塞环漏光度及漏光间隙过大时,会使气缸密封性变差,引起漏气和窜油增加;在压缩过程中,混合气通过活塞环与缸套壁之间的缝隙进入曲轴箱,使压缩终了的压力降低;在膨胀过程中,由于漏气使气缸压力也显著下降,柴油机功率降低。因此,在更换活塞环时必须检查其漏光度,活塞环必须与缸套壁处处贴合,以便有效地起到密封作用。

(8)更换活塞环不清除活塞环槽积炭 一些机手和农村修理工为了挣钱抢时间,一旦发现柴油机功率不足,就盲目更换新件。如一台农用车在更换活塞环时,机手只是用一把三角刮刀清除活塞表面的积炭,而活塞环槽里的积炭刮除不到,残留炭和胶质层。装复后迅速投入作业,活塞环就卡死粘结在环槽内失去弹性,造成气缸无压缩压力,只好返工重修。因此,在修理过程中,压缩系统零件上的积炭一定要清除干净,否则,修理质量是难以保证的。

3.S195、195S型柴油机,飞轮轮缘上的供油提前角度刻线、进气门提前开启角度刻线、进气门延迟关闭角度刻线、排气门提前开启角度刻线、排气门延迟关闭角度刻线是怎样打印出来的?

1)从柴油机构造原理可知,柴油机各缸的进、排气门开、闭时刻,都用曲轴曲柄相对于上、下止点的转角来表示,即称为配气相位(气门正时或配气正时)。它主要包括:进气提前开启角α和进气延迟关闭角β、排气门提前开启角γ和排气门延迟关闭角δ。

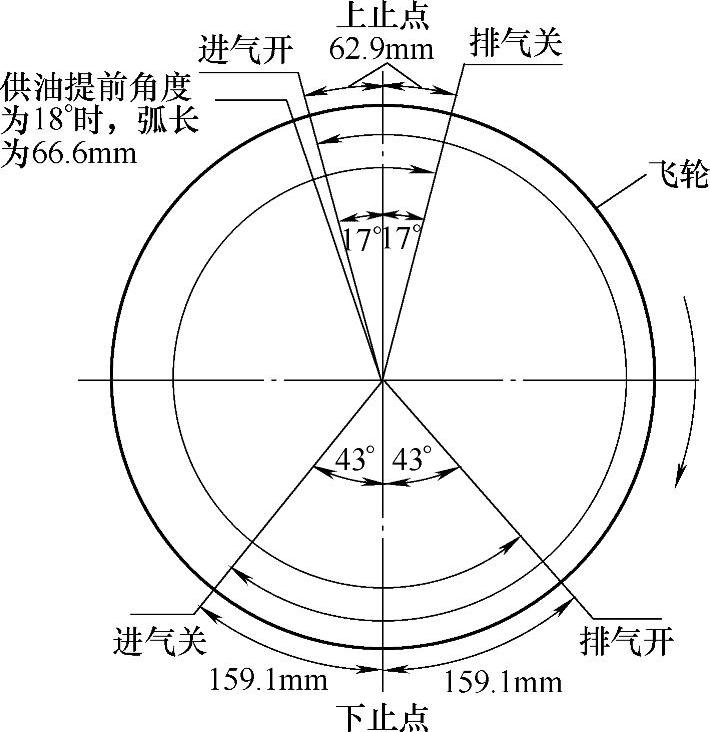

S195、195S型柴油机配气相位如图1-52所示。从配气相位图中可以看出:

α——进气门提前开启角,即上止点前17°

β——进气门延迟关闭角,即下止点后43°

γ——排气门提前开启角,即下止点前43°

δ——排气门延迟关闭角,即上止点后17°。

2)柴油机的供油提前角θ,是指喷油泵向高压油管开始供油的时刻,用活塞平面距离上止点位置的曲轴转角来表示。195S型柴油机供油提前角度规定为18°~22°,而S195型柴油机的供油提前角度为15°~18°。

3)为了便于检查与调整配气正时和供油正时,通常将上述进、排气门开、闭角度及供油提前角度换算成飞轮轮缘上的弧长L来表示,其角度换算为弧长的公式是

L=(Dπ/360)θ(或α、β、γ、δ)

式中 D——飞轮直径;

θ——供油提前角度;

L——将角度换算成飞轮轮缘上的弧长。

4)实测S195、195S型柴油机,飞轮周长均为1332mm,那么,由圆周长公式:C=πD得,直径D=C/π D=1332/3.1416=424mm。

① 将供油提前角度θ换算为飞轮上的弧长:L=(Dπ/360)θ。

S195型柴油机飞轮直径D为424,供油提前角为15°~18°,代入上式

L=(424×3.1416/360)×15°(或18°)=55.5(或66.6)

当供油时间为上止点前15°时,L=55.5mm;当供油时间为上止点前18°时,L=66.6mm。由此可以得出,S195型柴油机供油提前角为15°~18°时,相应的飞轮弧长为55.5~66.6mm。

② 将进气门提前开启角度α换算为飞轮上的弧长:L=(Dπ/360)α。

由D=424mm、α=17°代入上式,得

L=(424×3.1416/360)×17=62.9

即,当进气门提前打开角度为17°时,相应的飞轮弧长为62.9mm。

③ 将进气门延迟关闭角度β换算为飞轮上的弧长:L=(Dπ/360)β

由D=424、β=43°代入上式,得

L=(424×3.1416/360)×43°=159.1

即:当进气门延迟关闭角度为43°时,相应的飞轮弧长为159.1mm。

④ 同理,当排气门提前开启角度γ为43°时,相应的飞轮弧长为159.1mm;当排气门延迟关闭角度δ为17°时,相应的飞轮弧长为62.9mm。

5)确定活塞处于上止点记号。

方法一:拆下喷油器,从喷油器座孔通过镶块主喷孔向气缸内插入清洁的机油标尺,使机油尺端碰触到活塞顶部,顺转飞轮使活塞转到上止点,即用手推机油标尺,感觉油尺刚好不上不下时停转飞轮。此时,在飞轮轮缘和散热器侧(凸块)对齐位置,分别打上一对记号,就为活塞处于上止点记号。

方法二:拆下气缸盖,用手转动飞轮,同时观察活塞运动正好不上不下时,停止转动飞轮。或者在机体的气缸口上安装一只带支架的百分表,用手转动飞轮,使活塞运动接近上止点时,转动百分表的测头垂直抵触在活塞顶部上,并使指针保持一定的压缩量,使表的指针顺时针摆动一个角度。慢慢转动飞轮,当发现百分表的指针向逆时针摆动时,即停止转动飞轮。此时,活塞正处于上止点位置。在飞轮轮缘的位置与散热器侧面凸块的位置上打印一对记号,即为活塞处于上止点位置记号。

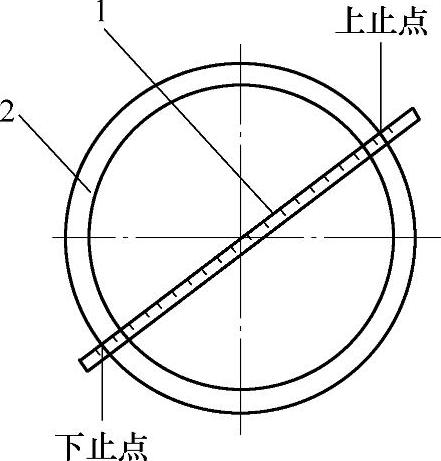

图13-49 找下止点位置方法

1—钢直尺 2—飞轮

6)在飞轮轮缘上打印刻线或记号。

① 找飞轮轮缘上的下止点位置方法。用钢直尺在飞轮外端面上通过飞轮中心点和上止点刻线,找出对应的另一边的下止点位置,即钢直尺的另一端与飞轮的另一边的相交点为下止点位置,如图13-49所示。在交点处打上一条刻线为下止点位置,并打出汉字“下”,已免与其他刻线混淆。

② 打印进气门提前开启刻线的方法。他在齿轮室一侧面对飞轮,柴油机工作时飞轮是顺时针转动的;而在飞轮一侧面对飞轮,柴油机工作时飞轮是逆时针转动的。

因此,找进气门提前开启刻线的方法是:修理工应在飞轮一侧面对飞轮,在飞轮外圈上,从上止点位置起,用钢卷尺逆时针量取弧长62.9mm,在弧长62.9mm处的位置上打印一条刻线,并打出汉字“进气开”,这就是进气门提前17°打开位置(或时刻)。

③ 打印进气门延迟关闭刻线的方法。修理工应在飞轮一侧面对飞轮,在飞轮外圈上,下上止点位置起,用钢卷尺顺时针量取弧长159.1mm,在弧长159.1mm处的位置上打印一条刻线,并打出汉字“进气关”,这就是进气门延迟43°关闭位置(或时刻)。

④ 打印排气门提前开启刻线的方法。修理工在飞轮一侧面对飞轮,在飞轮外圈上,从下上止点位置起,用钢卷尺逆时针量取弧长159.1mm,在弧长159.1mm处的位置上打印一条刻线,并打出汉字“排气开”,这就是排气门提前43°开启位置(或时刻)。

⑤ 打印排气门延迟关闭刻线的方法。修理工在飞轮一侧面对飞轮,在飞轮外圈上,从上止点位置起,用钢卷尺顺时针量取弧长62.9mm,在弧长62.9mm处的位置上打印一条刻线,并打出汉字“排气关”,这就是排气门延迟17°关闭位置(或时刻)。

⑥ 打印供油正时刻线的方法。修理工应在飞轮一侧面对飞轮,在飞轮外圈上,从上止点位置起,用钢卷尺逆时针量取弧长55.5mm~66.6mm,分别在弧长55.5mm和66.6mm处的位置上打印两条刻线,并打出汉字“15供油”和“18供油”。即:供油时间为上止点前15°时的供油位置和供油时间为上止点前18°时的供油位置。

至此,整个飞轮轮缘的配气正时和供油正时的刻线和标记打印完毕,如图13-50所示。

图13-50 飞轮轮缘配气正时和供油正时的刻线的位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。