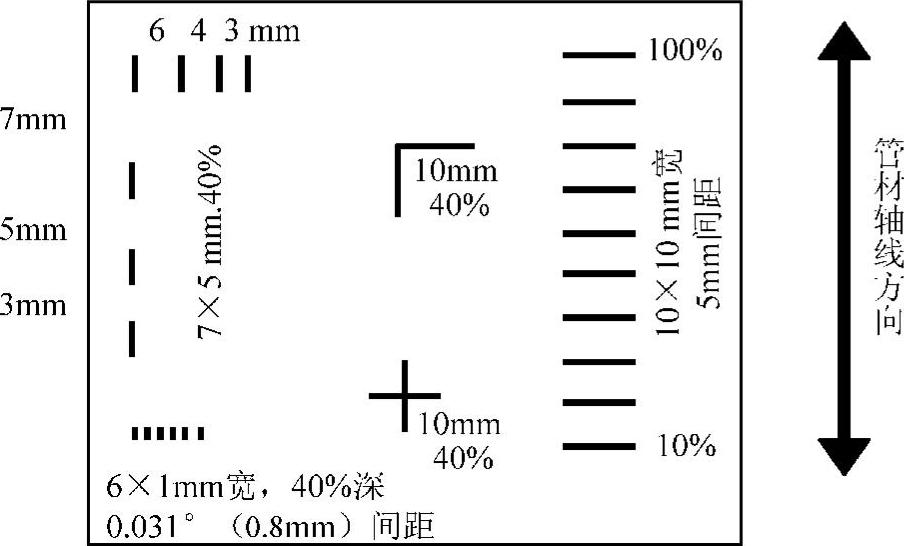

阵列涡流探头是由几个或几十个分立的检测线圈构成,由于激励与感应线圈是以两种相互垂直的方向传递和接收电磁场,因此首先克服了普通检测线圈对缺陷方向性敏感的缺点。图4.1-77是一根外壁上刻有不同深度、长短和方向钢管对比试样展开的平面图。

图4.1-77 样管上人工槽伤的位置及大小情况

管材的具体条件为:壁厚1.2mm。在管材外表面加工有27条缺陷,其中第一组缺陷为深度是壁厚10%、20%、……、100%、长10mm、间距5mm的10条槽伤,最浅槽伤的深度仅约为0.1mm(图4.1-77右侧的一组);第二组缺陷为2个长为10mm、深度为40%壁厚人工槽伤,形状分别如图4.1-77所示;第三组人工缺陷长度为5mm、深度为40%壁厚人工槽伤,共有7个,槽伤的方向和间距有所不同;第四组人工缺陷包括6个长度分别为1mm、深度为40%壁厚、间距为0.8mm的短槽。所有槽伤的宽度均为0.1mm。

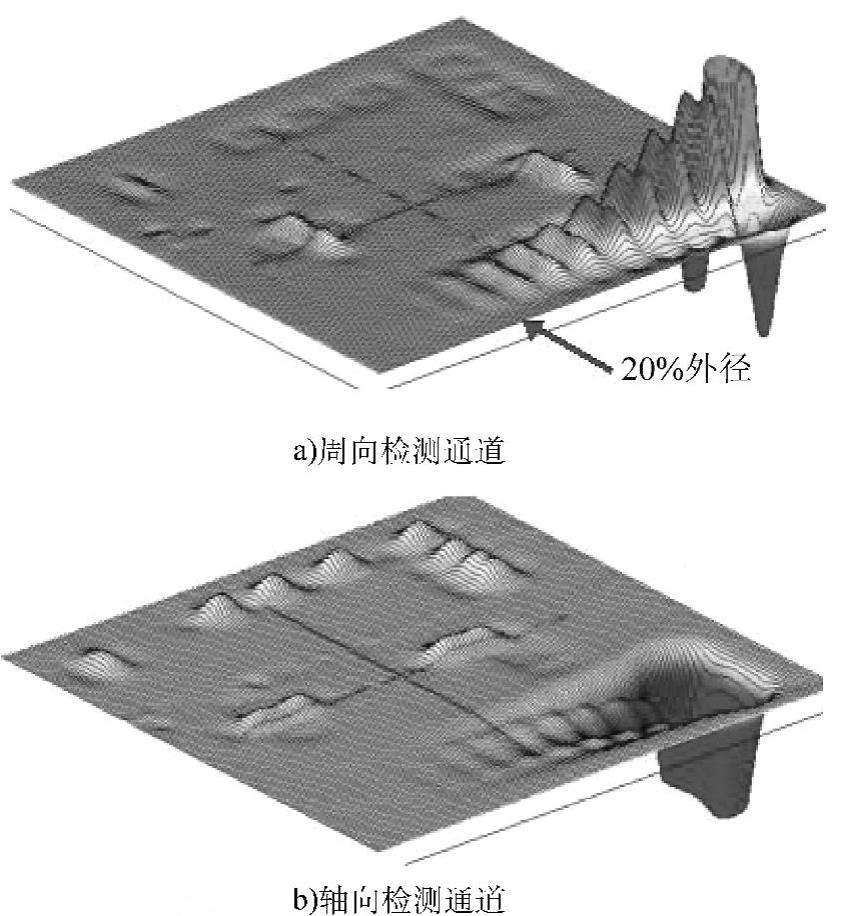

图4.1-77给出了采用X型内穿过式阵列探头一次穿过钢管样管检测到外壁上不同方向和深度缺陷的检测结果。其中,图4.1-78a为周向通道获得的扫查结果,即图4.1-76中B、C组线圈的检测结果;图4.1-78b为轴向通道上由C组线圈激励、A组线圈接收获得的扫查结果。两幅图中,除了第四组6个间距非常小的短小槽伤不能单独分辨出来以外,其他21个缺陷均可清晰的显示出来。由此可以建立起对阵列涡流技术检测能力的认识。

值得注意的是,图4.1-78a和图4.1-78b不是像超声和常规涡流经过反复扫查获得的C扫面图像,而是检测线圈一次穿过管材时形成的扫查图,由此可见阵列涡流技术具有极高的检测效率。以图4.1-76所示的有48个线圈构成的阵列涡流探头,其检测效果相当于单个放置式线圈以每分钟38000转高速旋转的检测结果,是常规穿过式线圈检测速度的10~100倍。

阵列涡流检测技术除了具有检测灵敏度高、检测速度快的优点外,由于其探头尺寸较大,且外形可根据实际被检测对象的形面进行设计,因此还具有容易克服和消除提离效应影响的优势。

关于阵列涡流探头易于克服提离效应影响、具有极高检测效率的优点,还可以从下面两个应用实例得到进一步的认识。

(https://www.xing528.com)

(https://www.xing528.com)

图4.1-78 X型内穿过式阵列探头对管材外壁上不同方向和深度缺陷的检测结果

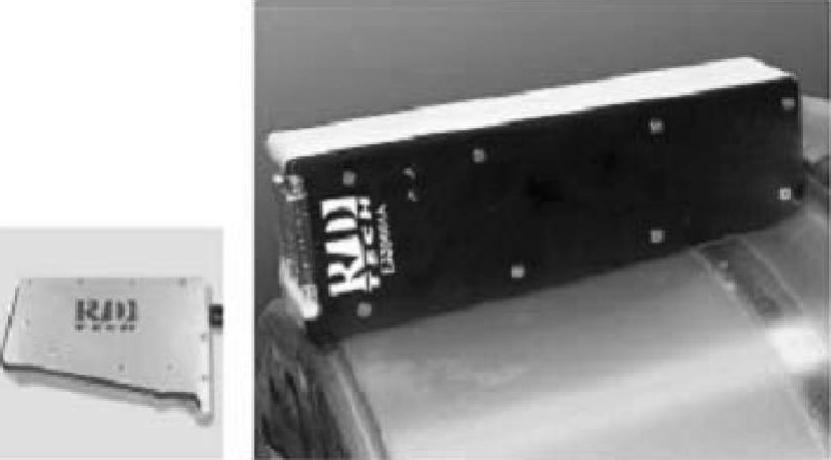

图4.1-79是采用阵列涡流技术检测飞机轮毂的应用实例。可以看到,探头与轮毂接触的检测面被磨制成与轮毂外形一致的形状。探头可以稳定地放在上面,其内部的全部检测线圈与轮毂表面形成良好的电磁耦合,显然可以很好地消除提离效应的影响,并具有极高的检测效率。

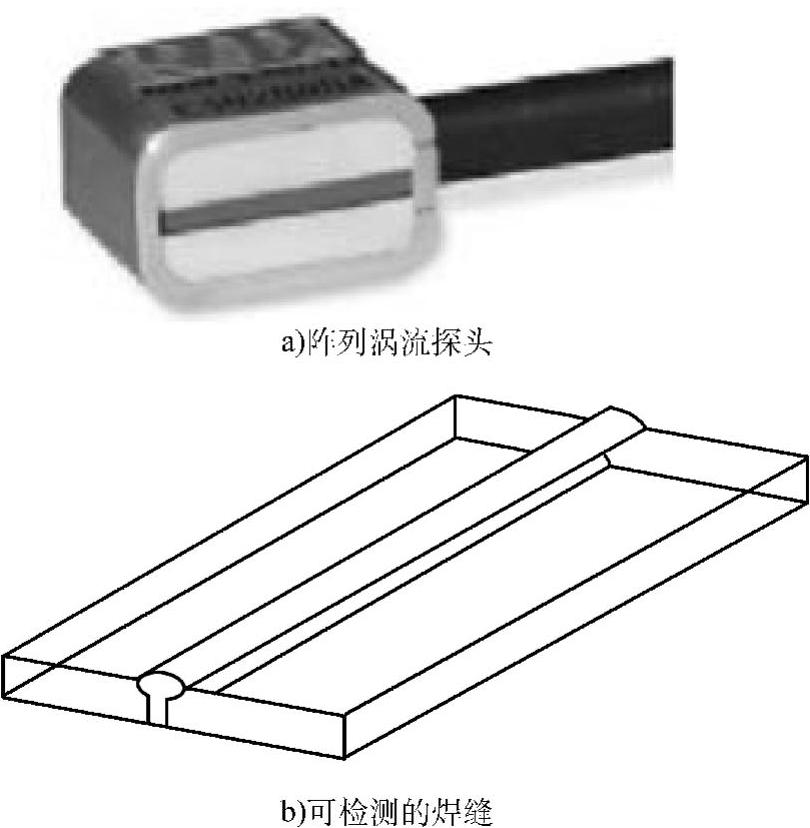

焊缝的检测,对于常规涡流方法而言,主要技术难点之一就在于难以减小或消除由于焊缝型面差异和粗糙不平造成的严重提离干扰。如图4.1-80所示,将阵列涡流探头的检测区域加工成与焊缝外形基本一致的形面,探头的左右两侧与焊板母材相接处,这种设计不仅预防了粗糙焊缝表面对探头的磨损和保证了线圈的平稳扫查,而且由于探头检测区域不与焊缝表面接触,也就不会出现由于焊缝表面的不平整造成的严重干扰。

图4.1-79 采用阵列涡流探头检测飞机轮毂

图4.1-80 采用阵列涡流探头检测焊缝

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。