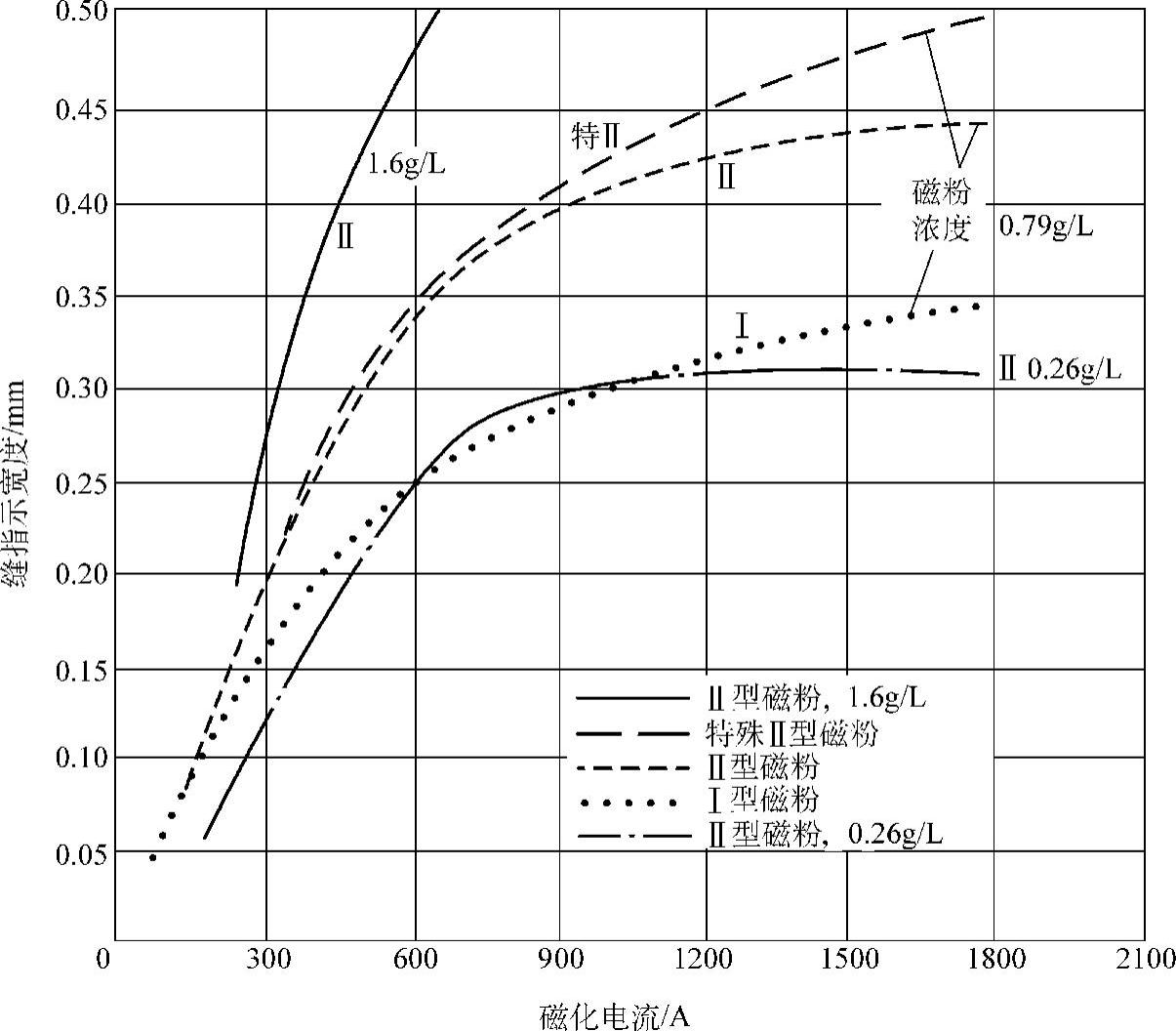

磁粉法是一种经典的无损检测方法,其工作原理是:铁磁性工件被磁化后,由于不连续性缺陷的存在,使工件表面和近表面的磁力线发生畸变而产生漏磁场。如果在工件表面喷洒磁粉,漏磁场就会吸附磁粉,形成在合适光照下目视可见的磁痕,从而显示出缺陷的位置、形状和大小。在对钢坯进行磁粉检测时,一般选用荧光磁粉的水悬液来显示缺陷。不同类型的磁粉、不同浓度的磁悬液对显示缺陷的清晰度有很大差别,图11.5-1的试验曲线清楚地说明这一问题。图中,纵轴是裂缝显示宽度,也就是磁痕的清晰度;横轴是磁化电流值。每条曲线都对应于不同粒度的磁粉和不同浓度的磁悬液。从图中可以看出,不同类型的磁悬液对同一缺陷(0.76mm深,0.025mm宽)的显示宽度差异是相当大的。例如在600A的磁化电流下,浓度为1.6g/L的Ⅱ型磁粉的磁悬液可将此缺陷显示成0.5mm宽的磁痕;而浓度为0.79g/L的Ⅰ型磁粉和浓度为0.26g/L的Ⅱ型磁粉的磁悬液却将此缺陷显示成0.25mm宽的磁痕。对粗糙的钢坯表面而言,这种磁痕就不易被识别了。

图11.5-1 荧光磁粉检测缺陷显示的影响因素

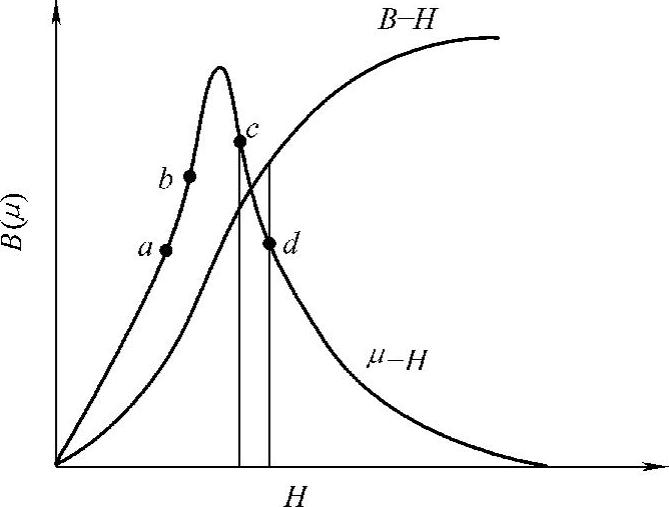

磁粉探伤的能力还取决于不连续性缺陷处漏磁场的强弱。漏磁场越强,检测的灵敏度越高,缺陷越容易被捕捉观察到。而漏磁场的强弱又与探伤中施加的磁化场的强度有关。我们知道,铁磁性材料的磁导率随外加磁场强度的变化而变化,如果将它的变化曲线(μ-H)与磁化曲线(B-H)画在一起,如图11.5-2所示。磁粉探伤中,坯材中的缺陷会迫使一部分磁力线从缺陷下面或上面绕过,导致缺陷周围区域的磁力线更加密集,即磁通密度增大。如果我们把磁化场强度选在μ-H曲线的上升区,例如图11.5-2中的a、b点处,则由于缺陷的存在,会使缺陷周围区域的磁导率μ值上升,而这部分材料导磁能力的提高将允许(容纳)更多的磁通,因此不利于磁力线向坯材外的泄漏;如将磁场强度选在μ-H曲线上的μ值下降区,例如图11.5-2中的c、d点处,则由于缺陷的存在会使缺陷周围区域的磁导率μ值下降,而这部分材料导磁能力的下降使材料容纳磁通的能力降低,磁力线不能如原来那样紧密聚集在一起,一部分被挤出坯材表面之外,形成漏磁通。由上分析可知,在磁粉检测中,磁化强度应选择在μ-H曲线上最大μ值的右侧位置,或μ-H曲线的靠近膝部处所对应的磁场强度H值,这样才能产生最大的漏磁场强度。

图11.5-2 磁最佳磁化场强度的选择(https://www.xing528.com)

为了对坯材实施磁粉检测,必须在检测前用喷丸处理法将坯表面松散的氧化皮清除掉,否则会降低检测的信噪比。

影响坯材磁粉检测的因素还有磁悬液的污染和坯材表面上的磁感应强度分布不均。坯材平面部分的中心处磁感应强度最大,而坯材四角处磁感应强度较弱,所以磁粉检测的灵敏度在坯面上也就不均匀。

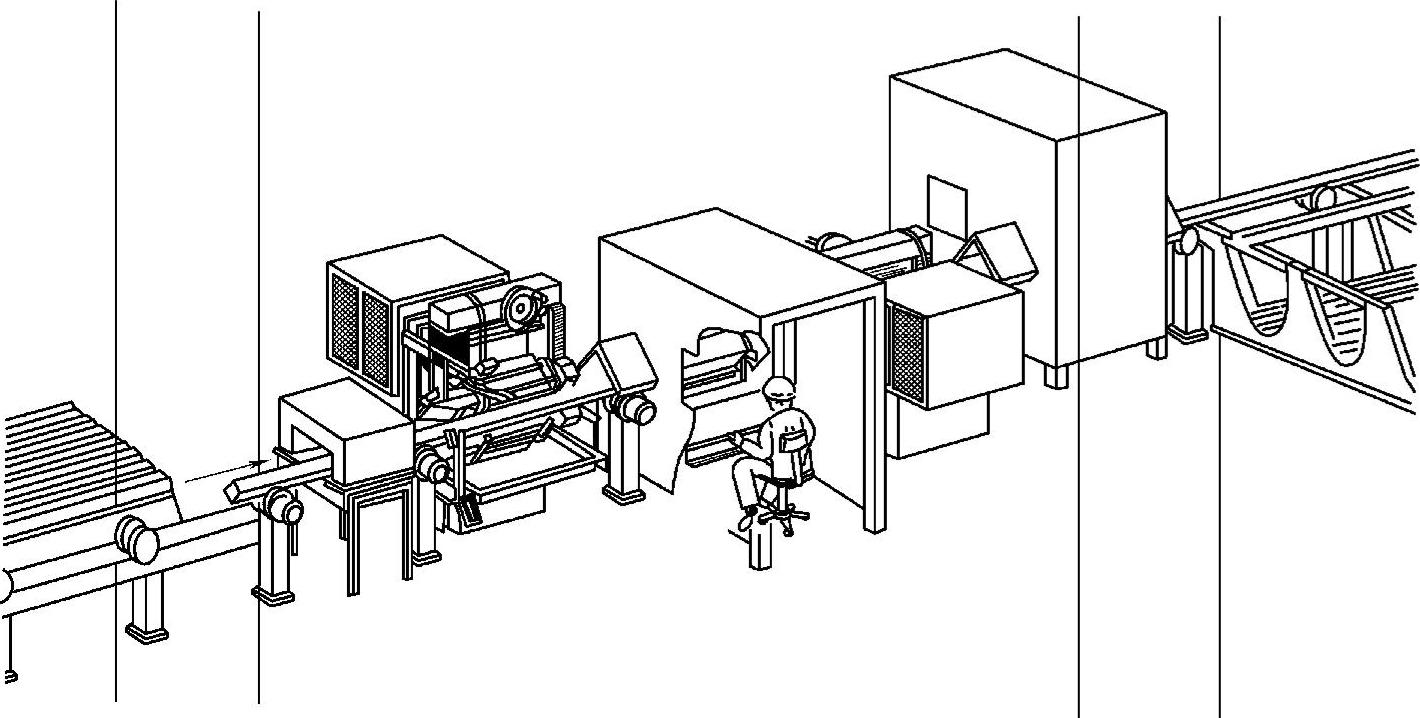

图11.5-3所示为钢坯自动荧光磁粉探伤设备示意图。钢坯被传动辊道传输到交流磁轭中,整个钢坯表面被交变磁场磁化。采用交流磁轭的目的,是利用交流磁场的趋肤效应来改善坯表面磁感应强度的均匀性。钢坯磁化后,立刻被传送到喷洒磁悬液的喷枪下,这时磁悬液中的磁粉就会被吸附在缺陷处。然后钢坯进入暗室中,由紫外灯照射坯表面,在缺陷处聚集的荧光磁粉就会发出荧光,并被检测者观测到。由于人的判断能力较强,判别缺陷的灵敏度较高,所以采用这种方法可以检出其他方法不易识别的小缺陷。但由于人的疲劳和责任心等因素,也容易产生漏检。磁粉法对缺陷的深度不易给出定量判断,但磁粉法成本低,所以在国内外钢坯表面缺陷检测中的应用很普遍。

图11.5-3 钢坯自动荧光磁粉探伤设备

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。