扩散焊是将两被焊工件平整光洁的连接表面紧压在一起,置于真空或保护气氛中加热,再经保温、原子相互扩散而形成牢固冶金连接的一种焊接方法,现已广泛用于航空、航天、仪表、电子等部门。固态扩散连接过程可划分为三个阶段:

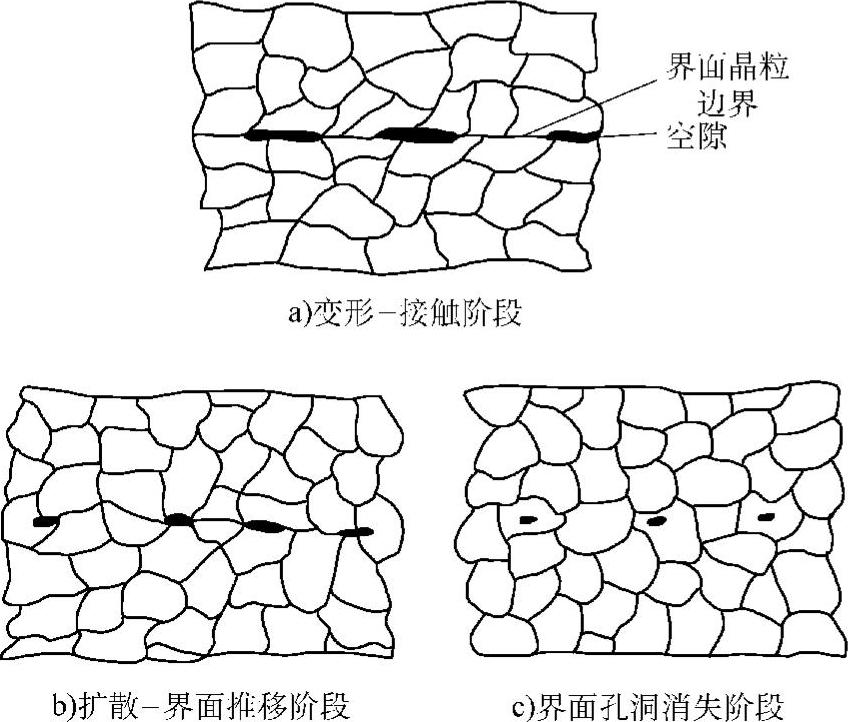

(1)变形-接触阶段在加压和加热作用下,两连接表面微观凹凸不平处产生塑性变形,使紧密接触的表面积不断增大,从而使其所受压应力迅速减小,塑性变形因而停止,以后主要靠蠕变使紧密接触面积继续增大,最后剩下约5%未能达到紧密接触的面积逐渐演变成界面空隙,如图11.7-2a所示。

(2)扩散-界面推移阶段连接表面达到紧密接触后,由于变形使原子处于高度激活状态,扩散迁移十分迅速,很快形成以金属键为主要形式的接头。继续保温扩散一定时间,使扩散达到一定厚度,再通过回复、再结晶及晶界推移出原先的连接界面,使金属键连接成牢固的冶金连接,如图11.7-2b所示。

(3)界面孔洞消失阶段通过继续扩散,进一步加强已形成的连接,扩大牢固连接面,使接头组织与成分均匀化。第二阶段未被消除的孔洞由于界面晶粒边界迁移,被收集在晶粒之内,如图11.7-2c所示。

连接条件选择不当,可导致孔洞形成、相的沉积或界面晶粒的长大未横过界面,这些将导致力学性能严重下降。因此,用无损方法表征界面是重要的。

1.孔洞等缺陷的超声波检测

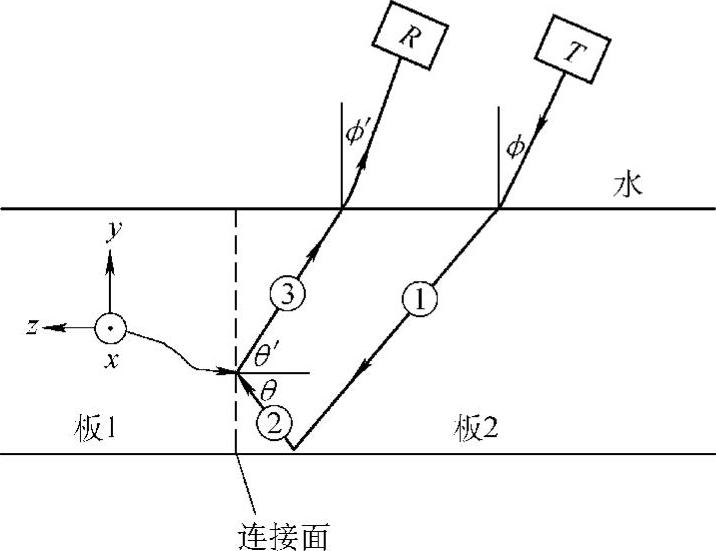

为提高缺陷信号的清晰度,采用了复合扫描技术,一个简单的配置是两个聚焦超声波换能器被连向超声波仪的脉冲发射-接收器,但这两个换能器可同时发射和接收声脉冲。这两个换能器连同参考试样浸在水中,调整到与试样表面法线成约1°~0.5°的任意角(α),并定位于聚焦在连接面的小参考孔上(如图11.7-3所示)。当两个换能器被调整适当时,各自产生的超声波图像在时间上可相重合,由参考孔所产生的反射信号将是最大的。如果扩散连接面是比较平且平行于表面,采用此法来改善信噪比、提高检测灵敏度是比较直观的。困难在于校准和定位这两个换能器使持续时间非常短的一些脉冲达到同步。通过将这两个换能器装在单一的头上,可能要容易些。

对于图11.7-4所示的几何形状,连接面上的缺陷可用斜入射超声波进行检测。图11.7-4中的①、②、③可以是纵波(L)也可以是横波(T),可有8种角反射,即①、②、③可分为LLL、LLT、LTT和TLL、TTL、TTT。在原理上,其中的任何一种角反射均可用于扩散焊的检测;在实际中,应该采用接收信号最大、信噪比最好的。考虑到孔洞的作用像是声波的散射体,检测频率应选得尽可能高,只要基体材料或热影响区来的晶粒散射不太大,优先采用高频、宽带换能器。随着ϕ从零开始增大,可看到最高强度的信号依次来自LLL、TTT和TTL。

图11.7-2 连接过程的三个阶段

图11.7-3 用于复合扫描技术的换能器配置和声通道

图11.7-4 连接面的斜入射超声波检测

对于LLL:当水中的入射角小,以致L波以近乎掠入射接近连接面时,LLL强度是最大的。在原理上,连接的LLL可检性随ϕ的减小而增大。实际中,LLL检查用聚焦探头,根据探头的直径和焦距,典型的要求是ϕ≥5°。角度再小,可能会有明显的背面回波,这将干扰连接信号。

对于TTT:占优势的是居中的角度,最佳是横波在金属中以近乎45°反射离开连接面。就IN100合金而言,θ=45°出现在ϕ=18.6°。

对于TLL:当水中角度ϕ更小些时,TTL角反射占优势,这里,入射横波转换成为纵波,此纵波出现近乎与连接面平行。例如在图11.7-4中,当ϕ=23°时,ϕ′=5.2°,这就需要有相应的探头配置,采用分开的单发单收探头。

2.微观组织的无损表征

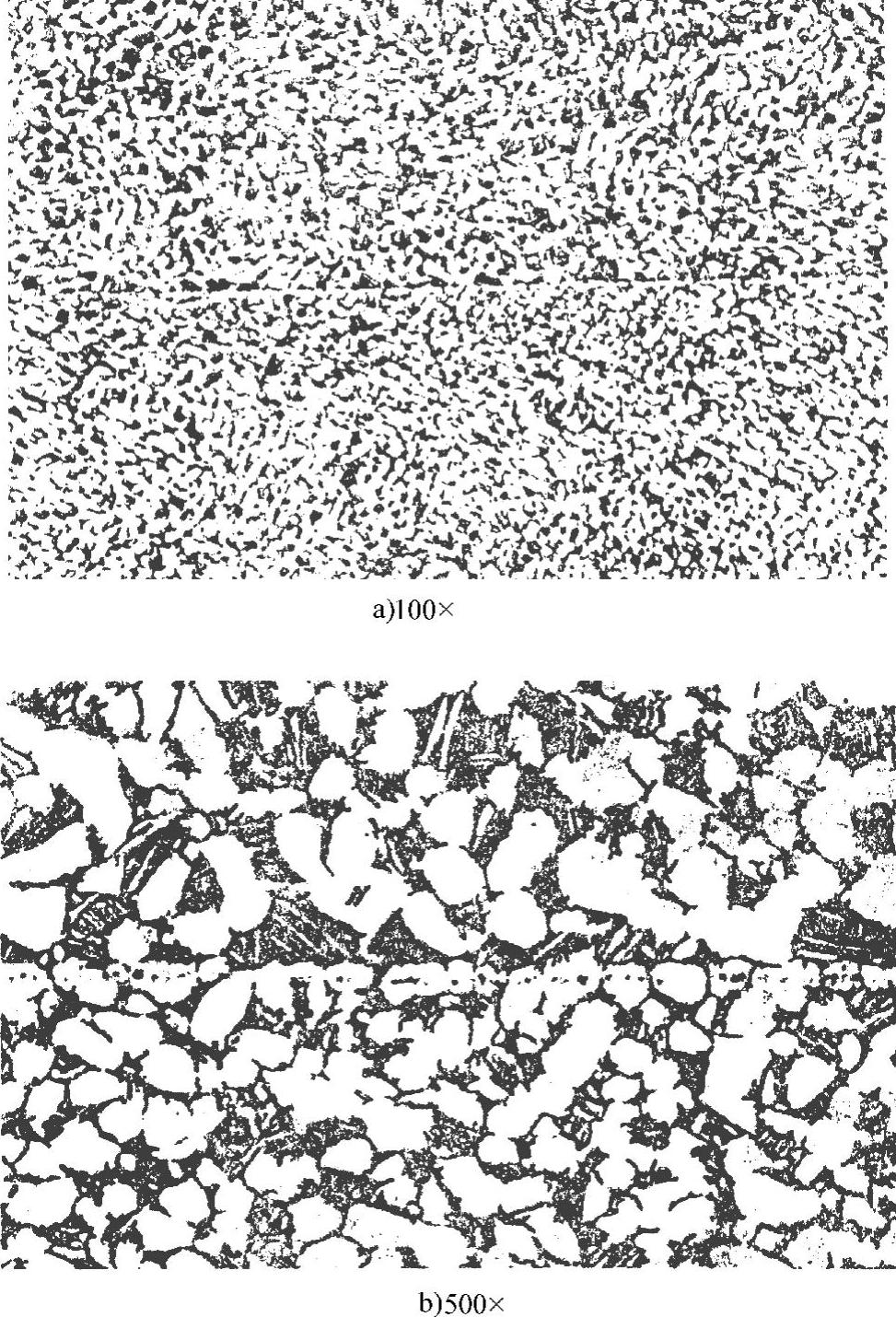

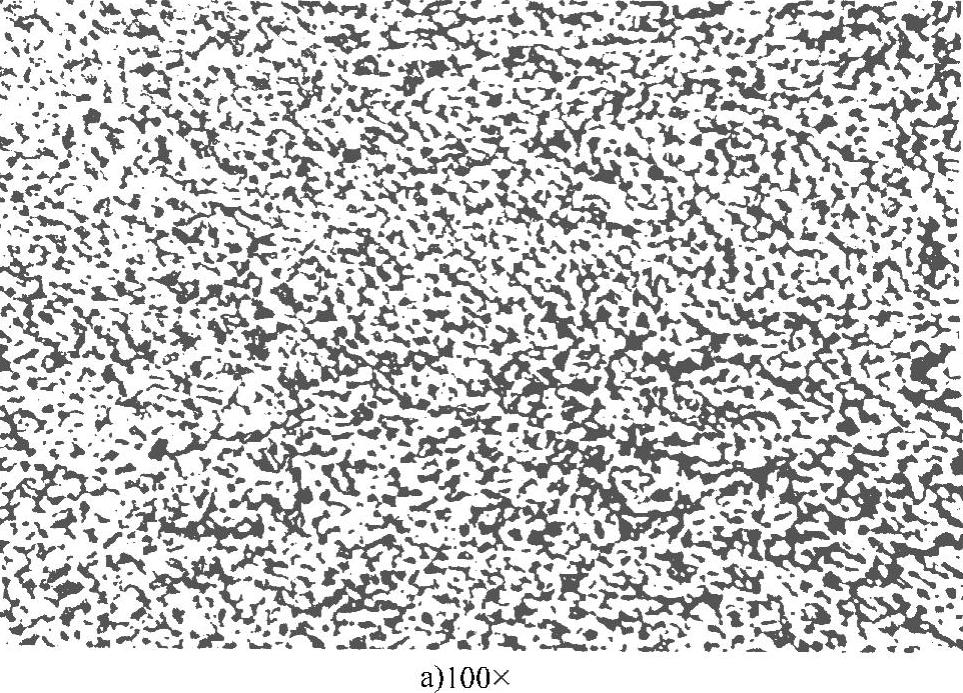

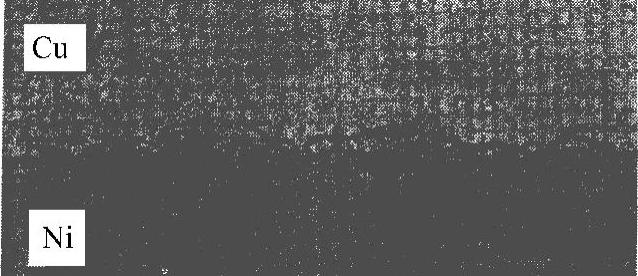

图11.7-5、图11.7-6是一些扩散焊试样的连接面微观组织照片。可以看出不同连接质量微观组织的差异。而微观组织的无损表征往往是通过连接强度的无损评价来进行的,可参阅下面的内容。

图11.7-5 Ti-Ti扩散焊试样(A)连接面的显微照片

图11.7-6 Ti-Ti扩散焊试样(B)连接面的显微照片

图11.7-6 Ti-Ti扩散焊试样(B)连接面的显微照片(续)

图11.7-5所示为Ti-Ti扩散焊试样(A)连接面的显微照片,没有严重的孔洞和未连接。界面的晶粒边界已从原始的连接面移动,留下的只是在晶粒内的小孔隙。图11.7-6中的孔隙数量似乎少些,晶粒沿界面的排列也较不明显。

图11.7-7所示为Ti-Ti扩散焊试样连接面处脆性α壳和孔洞的显微照片。脆性α壳是α-β钛合金连接面在焊接温度强烈吸收氧和氮形成的,而孔洞则是焊接时出现有空气或表面已被污染引起的。对于脆性α壳层,模型预示:在不完善焊接的连接线处,用高频(50MHz)中心频率的宽带非聚焦换能器作垂直入射,约10μm厚的α壳层将是可检的。

(https://www.xing528.com)

(https://www.xing528.com)

图11.7-7 Ti-Ti扩散焊试样连接面处脆性α壳和孔洞的显微照片

3.连接强度的无损评价

在含孔洞的Cu-Cu扩散焊试样上进行了声学研究。对于垂直入射的超声波,其反射系数的增大与出现在界面处的孔洞数目及尺寸的增大有关,因而也就与连接强度的下降有关。而后在Ti-6Al-4V上进行的工作表明趋势是相同的。不过,要预测连接的强度,就需要知道孔洞的尺寸和分布,而对此只从垂直入射作如此测量是办不到的。

研究也已指出,达到整个界面接触,并不意味着力学性能将是最好的。在此情况下,获得的可能是轻触连接(Kissing Bond)。轻触连接指的是在两轻微粗糙表面之间没有孔洞而只是密切的机械接触,这可有两种不同的方式:一种是在连接过程中压力充分高,连接面被强压在一起,不再有三维的孔洞,但相互扩散是不够的;另一种则是因为界面扩散快过点阵扩散,在点阵扩散横过界面之前,孔洞已被充填。用目前的轻触连接方法是难以作无损检测的,有几种方法看来有可能性,电阻法为其一。电阻法的有利条件是Cu和Ni之间相互扩散的增强电阻会减小,而未连接区(如轻触连接)电阻将增大。另一种可能的方案是采用横波反射。工作表明,对焊接的情况,横波是比较敏感的。

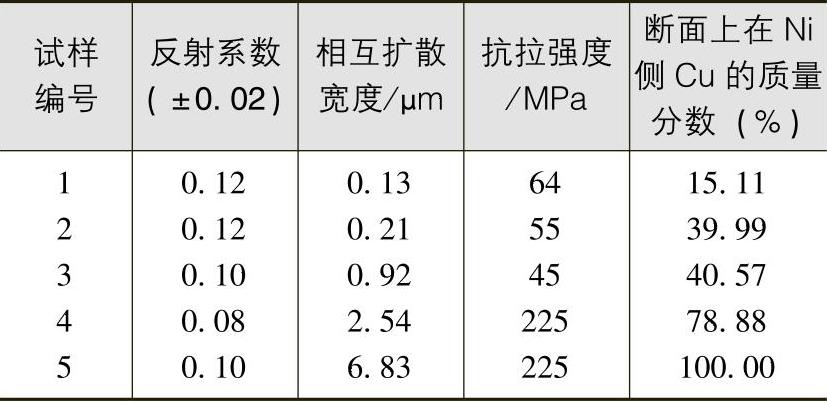

在Cu-Ni扩散连接试样上进行超声波检测,最惊人的结果是在6MHz的频率下,反射系数变化很小或没有变化,但力学性能却有很大范围的变化,相互扩散的程度和结果的抗拉强度之间则相互关联,如表11.7-1所示。从表11.7-1中可以看出,一旦达到足够宽度的相互扩散层(例如在表11.7-1中≈2.5μm),连接强度就是整个系统中最弱材料的强度。在Cu-Ni系中,较弱材料Cu的抗拉强度就约为225MPa。扩散层的宽度既取决于焊接温度,也取决于压力和时间。

表11.7-1 Cu-Ni扩散焊力学性能和显微镜检查结果

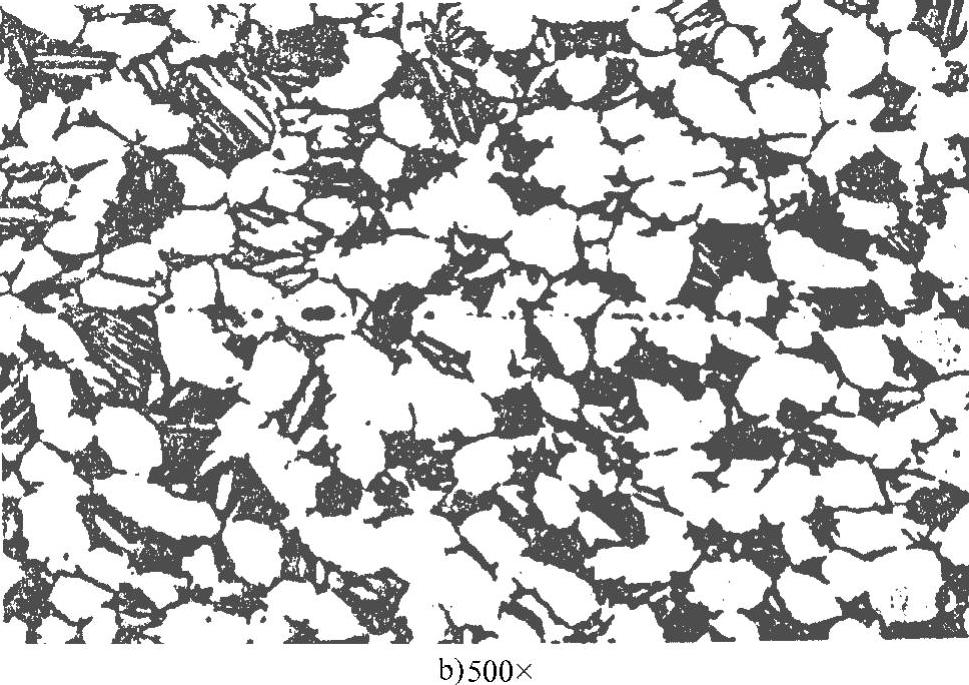

不同材料扩散焊的连接强度取决于扩散两半之间的相互扩散程度(中间相的厚度),而单一频率反射系数的测量对存在于两种不同材料之间连接处的变化是不够敏感的。在连接线上形成的微孔隙和扩散产物可视为大小不一的微小声散射体。图11.7-8所示为Cu-Ni扩散焊试样的显微照片,试样是在650℃、压力为18.8MPa下经4h连接成的,所得连接强度为200MPa。

图11.7-8 Cu-Ni扩散焊试样的显微照片

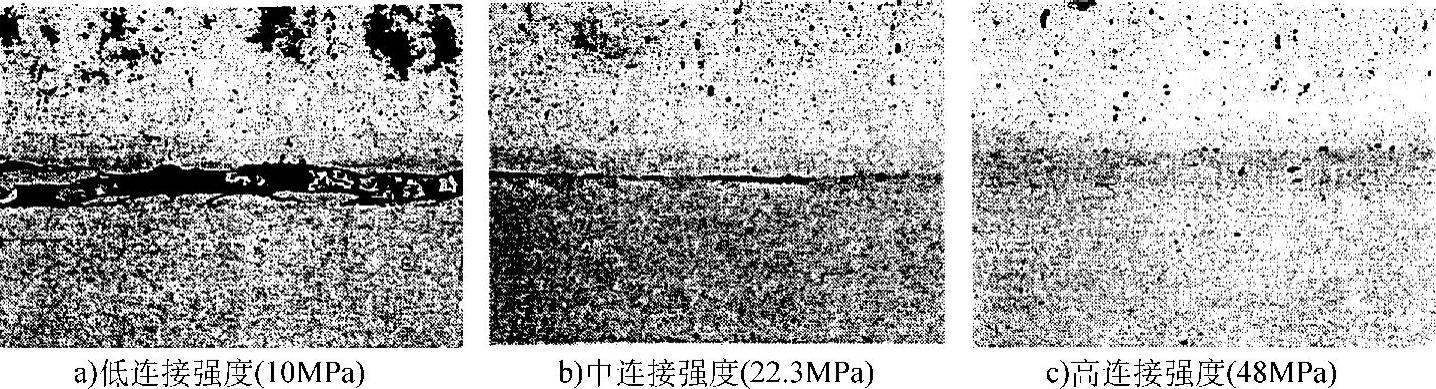

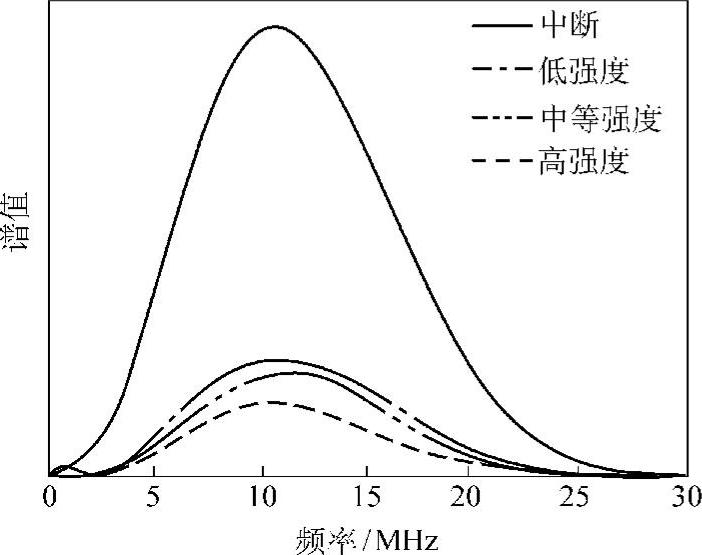

图11.7-9所示为Al-Cu扩散焊低、中、高连接强度试件的显微照片。可见,高强度连接显示有扩散界面,而低强度连接则为明显的界面,更多的声能将经此明显界面反射。图11.7-10所示为图11.7-9所示三试样的频率谱。为了比较,图11.7-10也列出了未连接的试样的频率谱。未连接的界面几乎反射了全部的入射声能,而高强度连接的反射仅反映Cu和Al之间声特性阻抗的不匹配。

图11.7-9 Al-Cu扩散连接低(10MPa)、中(22.3MPa)和高(48MPa)连接强度试件的显微照片

注:高强度连接有一扩散界面,而低强度连接则有一清楚的边界

图11.7-10 图11.7-9所示三试样的频率谱

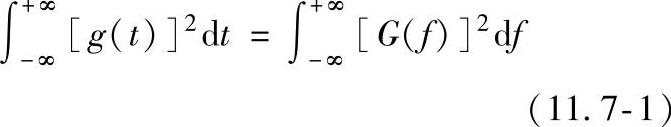

研究了利用从连接处声能的反射来区别扩散焊的强度,通过将时间域的波形进行功率谱分析,这是可以执行的,因为在时间域中,波的能量等于在频率域中的能量

式中 G(f)——g(t)的富氏变换;

g(t)——在时间域中的波形;

——功率谱。

——功率谱。

在执行方程式(11.7-1)所提出的程序前,信号在时间域中的噪声应被减去。将此能量除以从基体所接收到的能量,可提供一经归一化的能量;不同试样微观组织对信号传播的影响基本上可被清除。

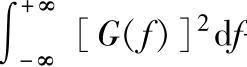

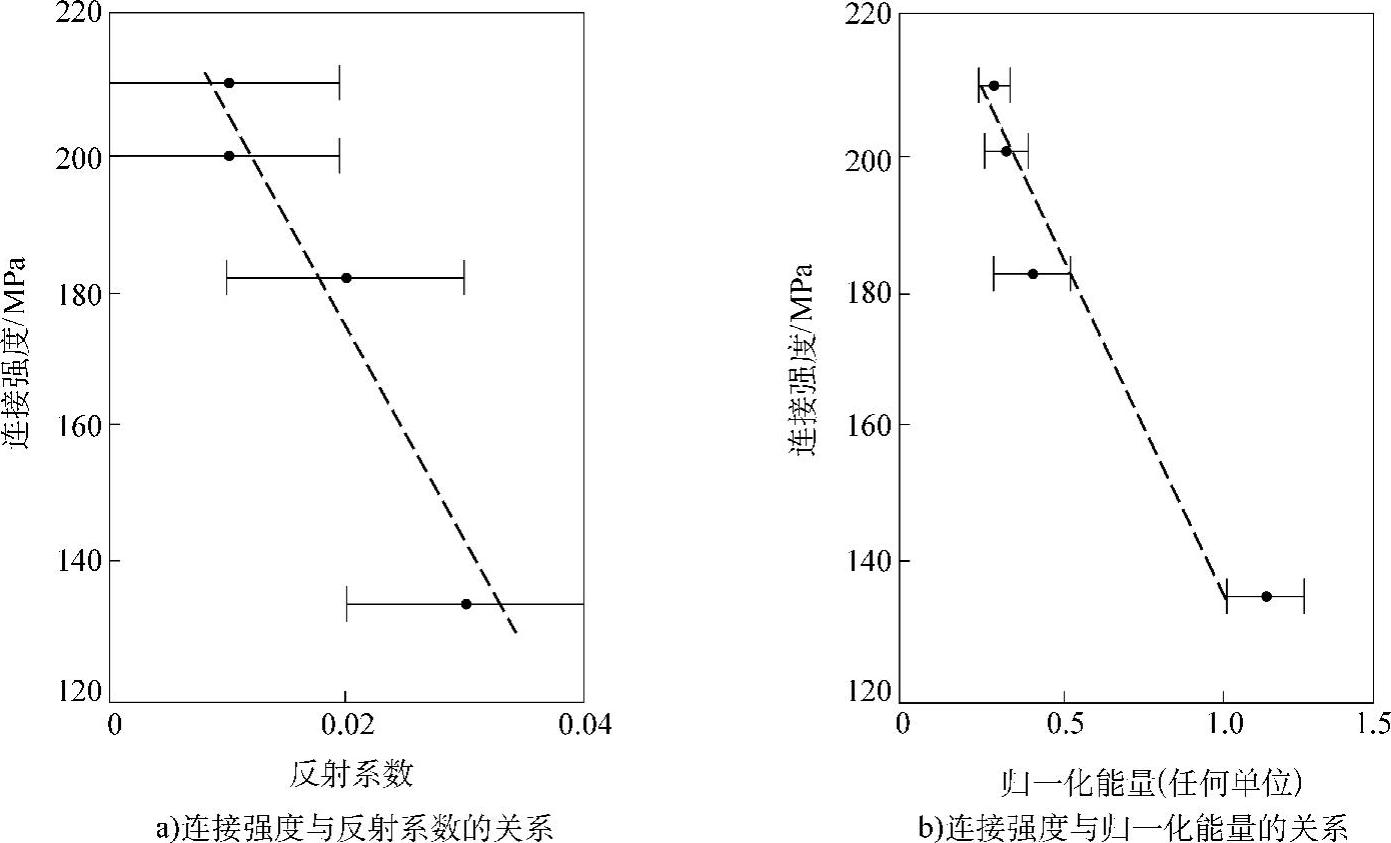

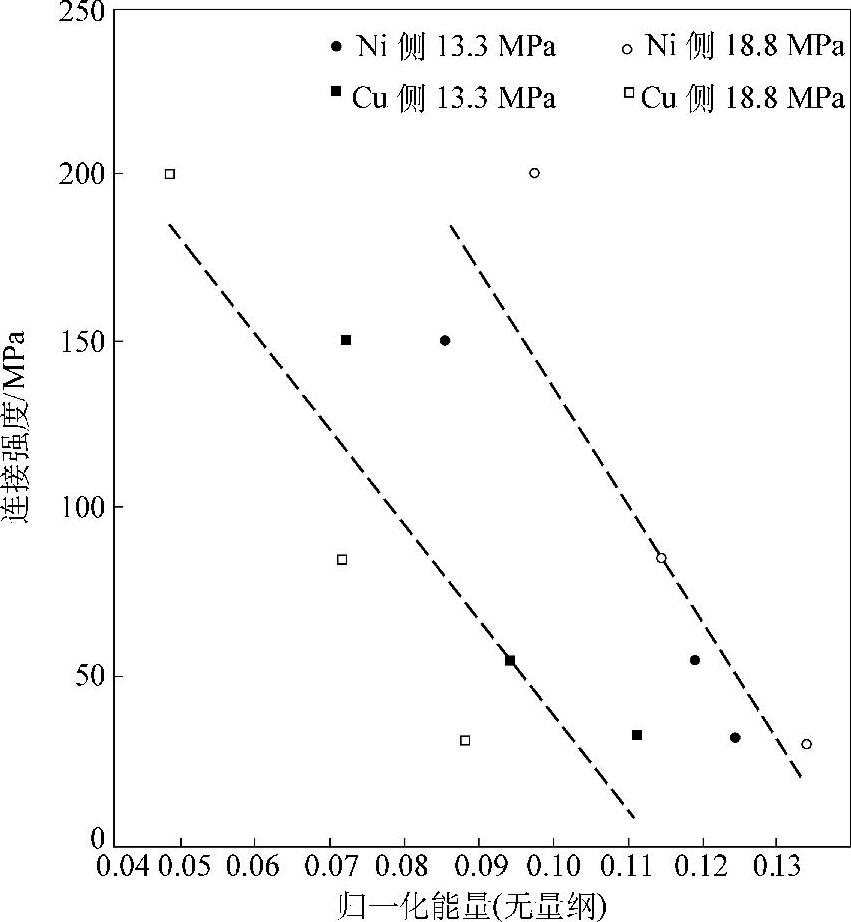

图11.7-11所示为Cu-Cu扩散焊的连接强度与反射系数、归一化能量的关系。显然,用归一化能量测量散布带要优于反射系数测量。此外,随着扩散连接强度从210MPa降低至约为其一半(135MPa),归一化的能量至少上升到5倍而反射系数的增大最多到3倍。图11.7-12所示为从扩散偶Cu侧和Ni侧测得的Cu-Ni扩散焊的连接强度与归一化能量的关系,试样制备时的连接压力有133.3MPa到18.8MPa两种。

图11.7-11 Cu-Cu扩散焊的连接强度与反射系数、归一化能量的关系

图11.7-12 从扩散偶Cu侧和Ni侧测得的Cu-Ni扩散焊的连接强度与归一化能量的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。