1.组织结构与力学性能

强力旋压之后,晶粒细化,并沿着轴向变形拉长,形成方向明显的加工流线。当减薄率较大、坯料厚度较薄时,沿厚度方向的变形比较均匀;反之,沿厚度方向的变形不均匀,外层的组织细化超过内层,流线分布密度出现外层向内层递减。当减薄率大于40%时,壁厚变形组织的均匀性一致。随着减薄率的增加,工件晶粒细化加强;同时,材料中的夹杂物形态被破碎或拉长,对旋压件强度的影响减小。

加热强力旋压中,当温度接近再结晶温度时,由于变形过程中不断发生再结晶现象,材料趋向于恢复原组织状态,因此旋压后的金相组织变化不显著。

铝合金铸态组织是枝状晶粒,旋压成形使粗大晶粒破碎成为细长晶粒。对板材卷焊管坯,旋压后的材料组织细化更为明显;当减薄率为60%时,强力旋压后的材料组织显著致密,加工流线清晰。

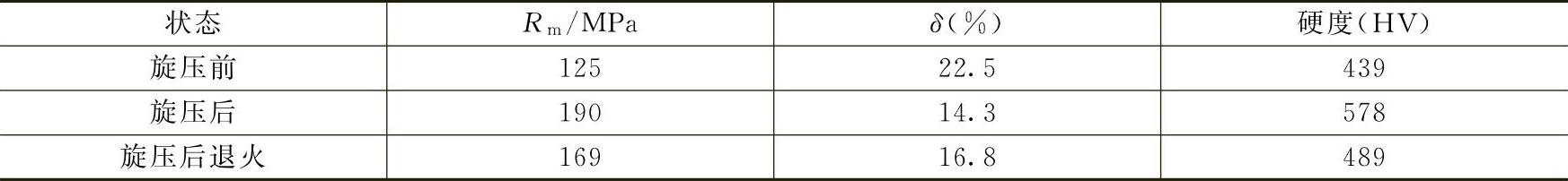

旋压件金相组织的变化会导致机械性能的差异。金属材料经强力旋压后,强度指标提高,塑性指标降低。此外,材料的电阻率增大,导热率和磁导率降低,并且内应力使材料抗腐蚀性能降低。铝合金5A21、2A12坯料旋压前后的性能变化分别见表7-5和表7-6。

表7-5 5A21坯料旋压前后的性能变化

表7-6 2A12坯料旋压前后的疲劳性能变化

2.尺寸精度的控制

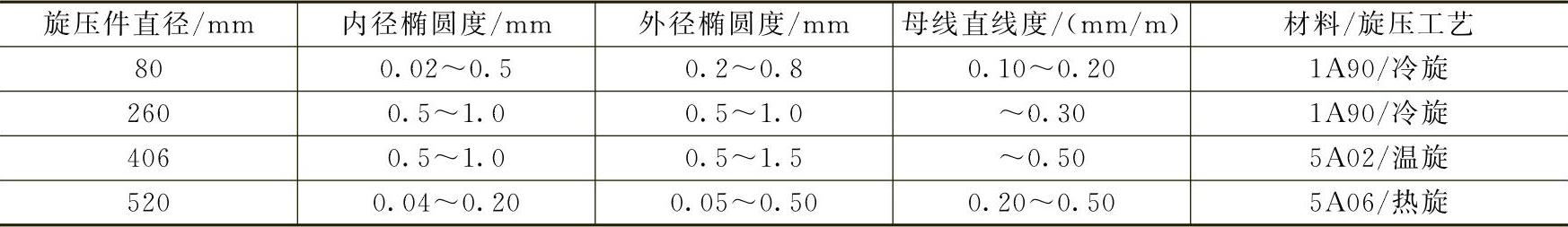

管材旋压件的尺寸精度包括直径精度,壁厚精度及长度等。旋压件的直径精度有内径精度与外径精度之分。壁厚精度有壁厚偏差和壁厚差之别。其中,壁厚偏差是壁厚的实际尺寸相对于公称尺寸的差别;壁厚差是壁厚实际尺寸之间的差值,它与壁厚的公称尺寸无关。表7-7为铝管强力旋压件的尺寸精度。

表7-7 铝管强力旋压件的尺寸精度

影响旋压件的尺寸精度的主要因素有:

①简单的小旋压件的尺寸精度容易提高。

②坯料椭圆度与壁厚差小,有利于保证旋压件尺寸精度。

③模具与旋轮加工尺寸精确,是获得高精度旋压件的基础。

④合理的工艺参数及其有效的控制,工件收径贴模是获得高精度旋压件的保证。

⑤主轴偏摆与导轨间隙小,设备的精度与状态良好,旋压件尺寸精度高。(https://www.xing528.com)

⑥模具与主轴配合良好,旋轮轴间隙合理,即设备与工装调整精确,有助于旋压件尺寸精度的提高。

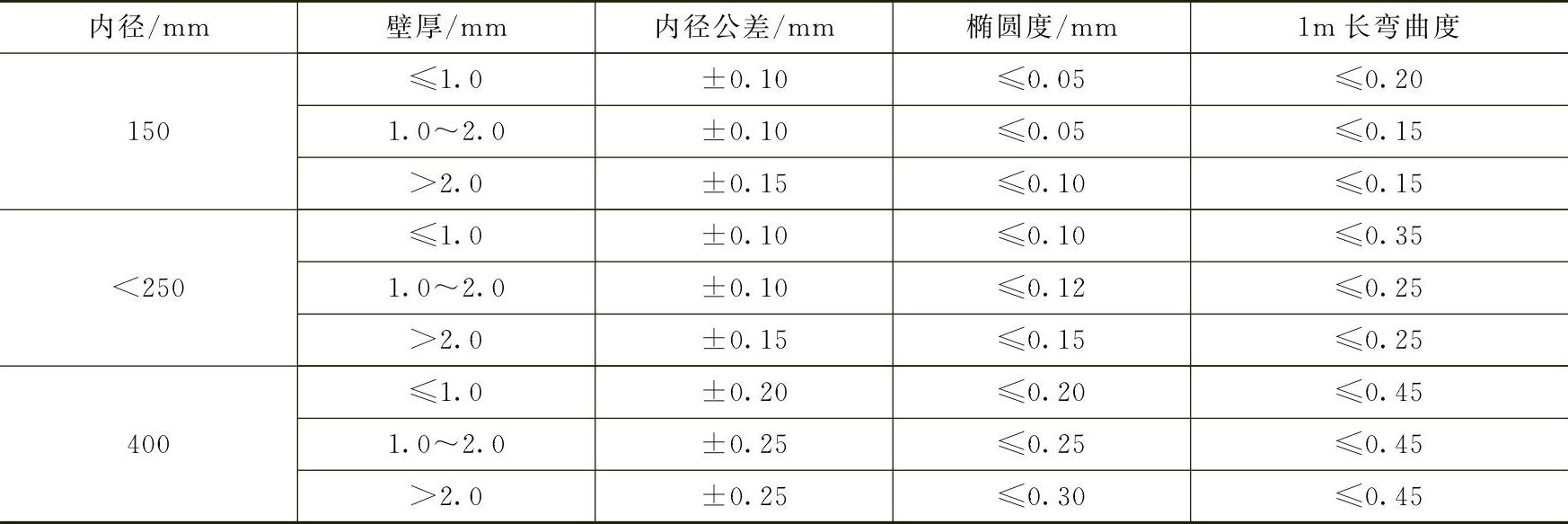

(1)内径精度的控制 筒形旋压件的内径尺寸取决于模具的直径、坯料的内径及旋压过程中扩径和收径的控制。内径尺寸精度取决于旋压件适当的收径和良好的贴模。扩径是材料周向流动比例增大的结果,它不仅使旋压件的内径尺寸增大,而且造成较大的椭圆度与弯曲度。常见筒形旋压件的内径尺寸公差见表7-8。

表7-8 常见筒形旋压件的内径尺寸公差

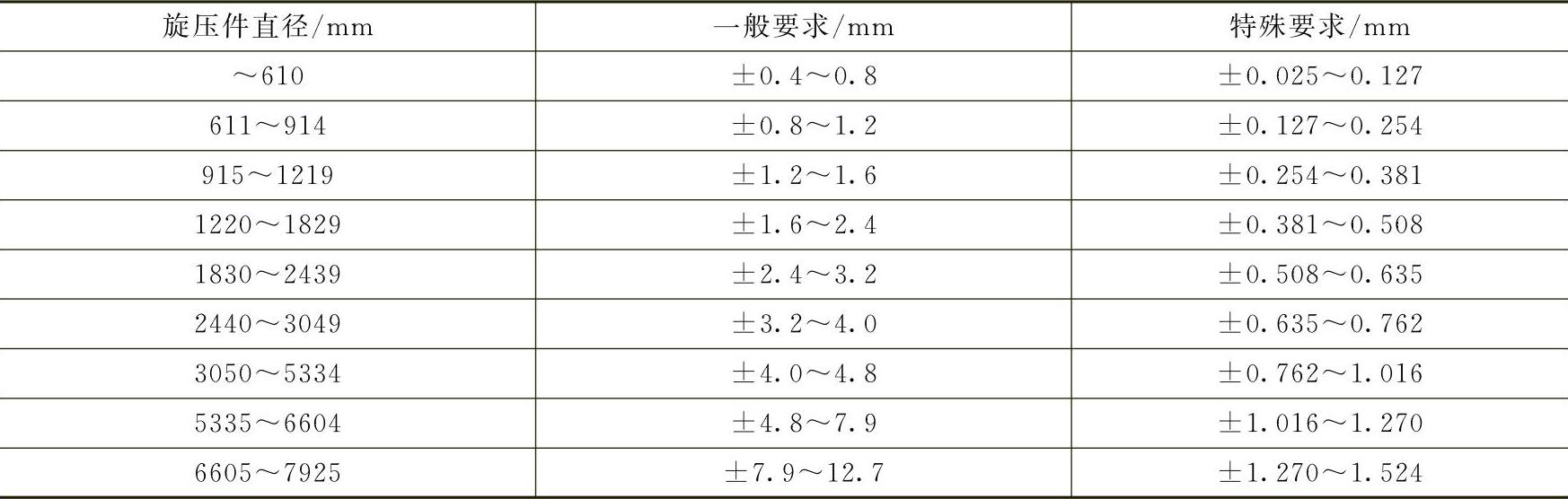

(2)直径精度的控制 常见大直径筒形旋压件的直径精度见表7-9。经验数据表明,旋压件直径每增大10mm,直径误差均增大0.01mm。

表7-9 常见筒形旋压件的直径精度

(3)壁厚精度的控制 旋压件的壁厚偏差与壁厚差是互相关联的。壁厚偏差的允许范围用上、下极限偏差的形式表示;壁厚差允许的大小用最大差值的形式表示,壁厚合格的旋压件,壁厚差应小于壁厚偏差范围。

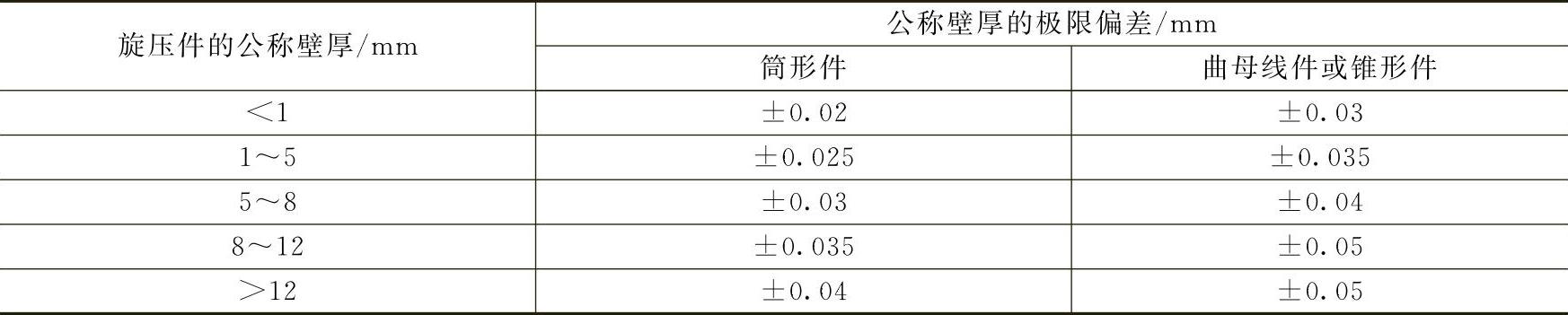

强力旋压件的壁厚精度可控制在±0.03~±0.05mm,严格控制设备和工艺条件可达到0.01mm以内。高精度小规模旋压件的壁厚极限偏差见表7-10。

表7-10 高精度小规模旋压件的壁厚极限偏差

旋轮与模具之间的间隙决定旋压件的壁厚,因回弹影响,旋压件的壁厚大于间隙,其差值为回弹量Δt。影响回弹量的因素有:模具和旋轮的刚性、坯料的厚度与性能及工艺参数等。只有设备系统稳定,才能有效地控制壁厚偏差。

3.缺陷及消除措施

旋压件的缺陷主要源于旋压工艺参数不合理和旋压工装选择不当。普通旋压成形,如果旋轮运动轨迹控制不合理,旋轮工作角或工作圆角半径不合适,就容易导致工件的变形、失稳、起皱、折叠、破裂等缺陷。

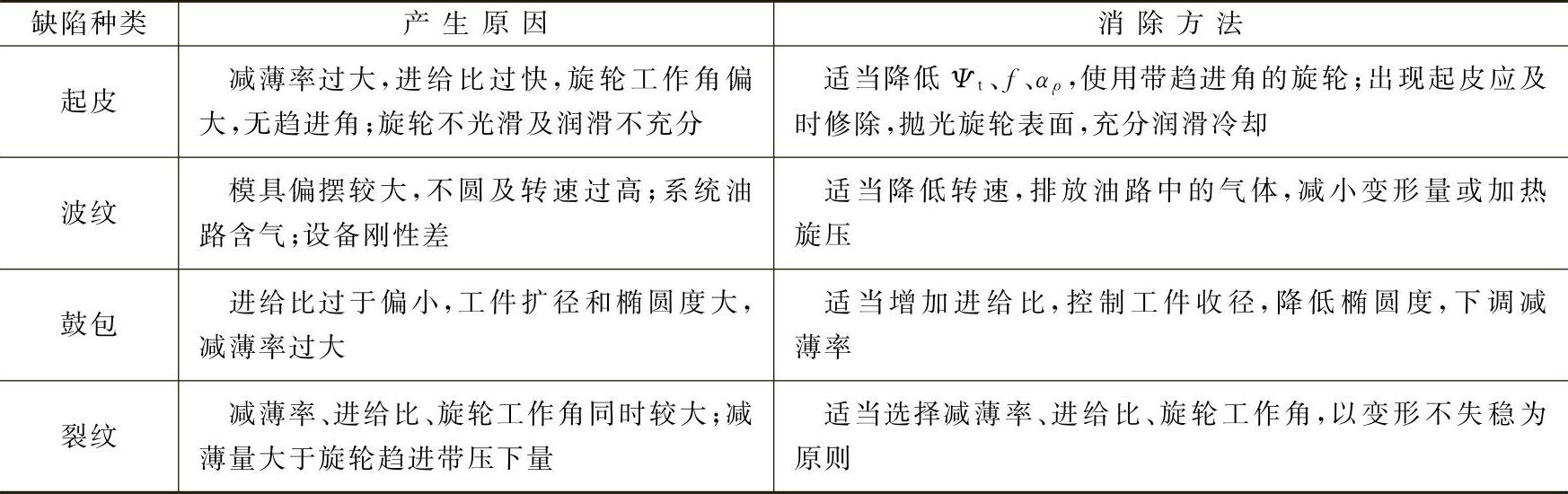

旋压成形的影响因素复杂,在工艺要素采用不当时,变形区会出现塑性流动失稳,导致堆积,工件易起皮;变形速度过慢,工件易出现扩径与椭圆。筒形强力旋压件的主要缺陷有起皮、波纹、粘结、鼓包、龟裂、断裂等,部分缺陷的产生原因及消除方法见表7-11。

表7-11 旋压件部分缺陷的产生原因及消除方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。