1.试样

在航空材料领域常用的试样有三种:中心裂纹拉伸M(T)试样、紧凑拉伸C(T)试样、单边缺口三点弯曲SE(B)试样,其试样形式分别如图14-26、图14-27、图14-28所示。M(T)试样可进行任意应力值比R的疲劳裂纹扩展试验,C(T)试样和SE(B)试样只能进行R≥0的试验。如选用非标准试样,必须使用适用的经过标定的应力强度因子K表达式。

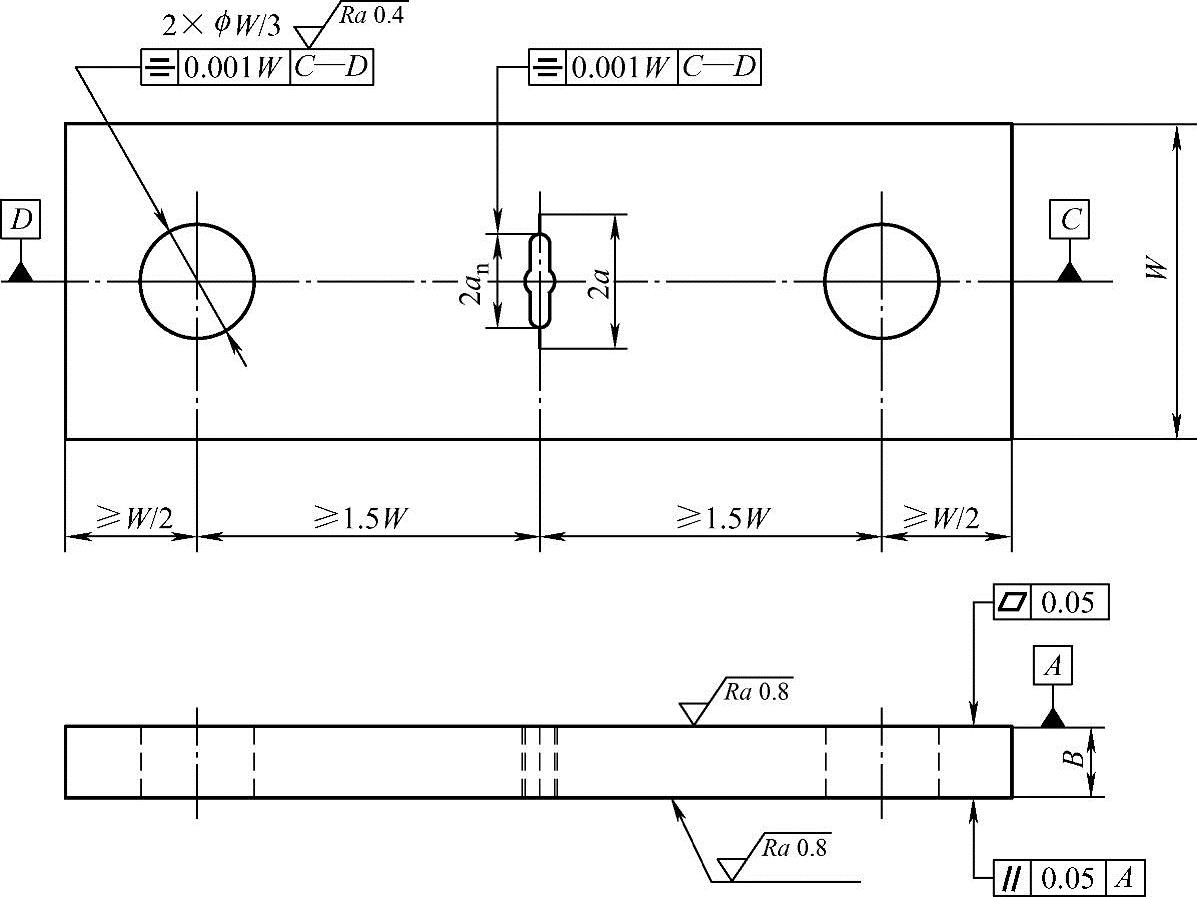

图14-26 标准中心裂纹拉伸M(T)试样图

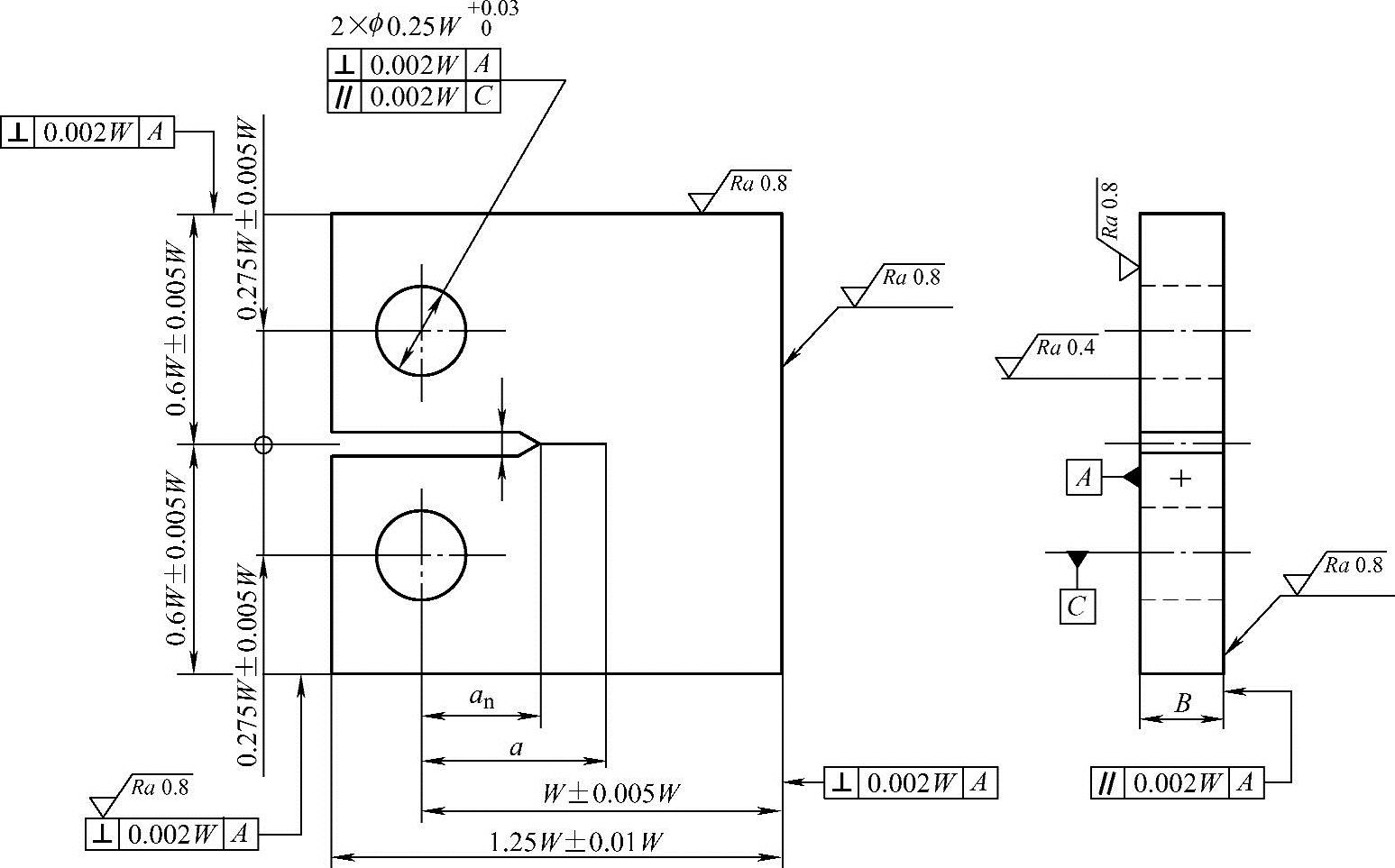

图14-27 标准紧凑拉伸C(T)试样图

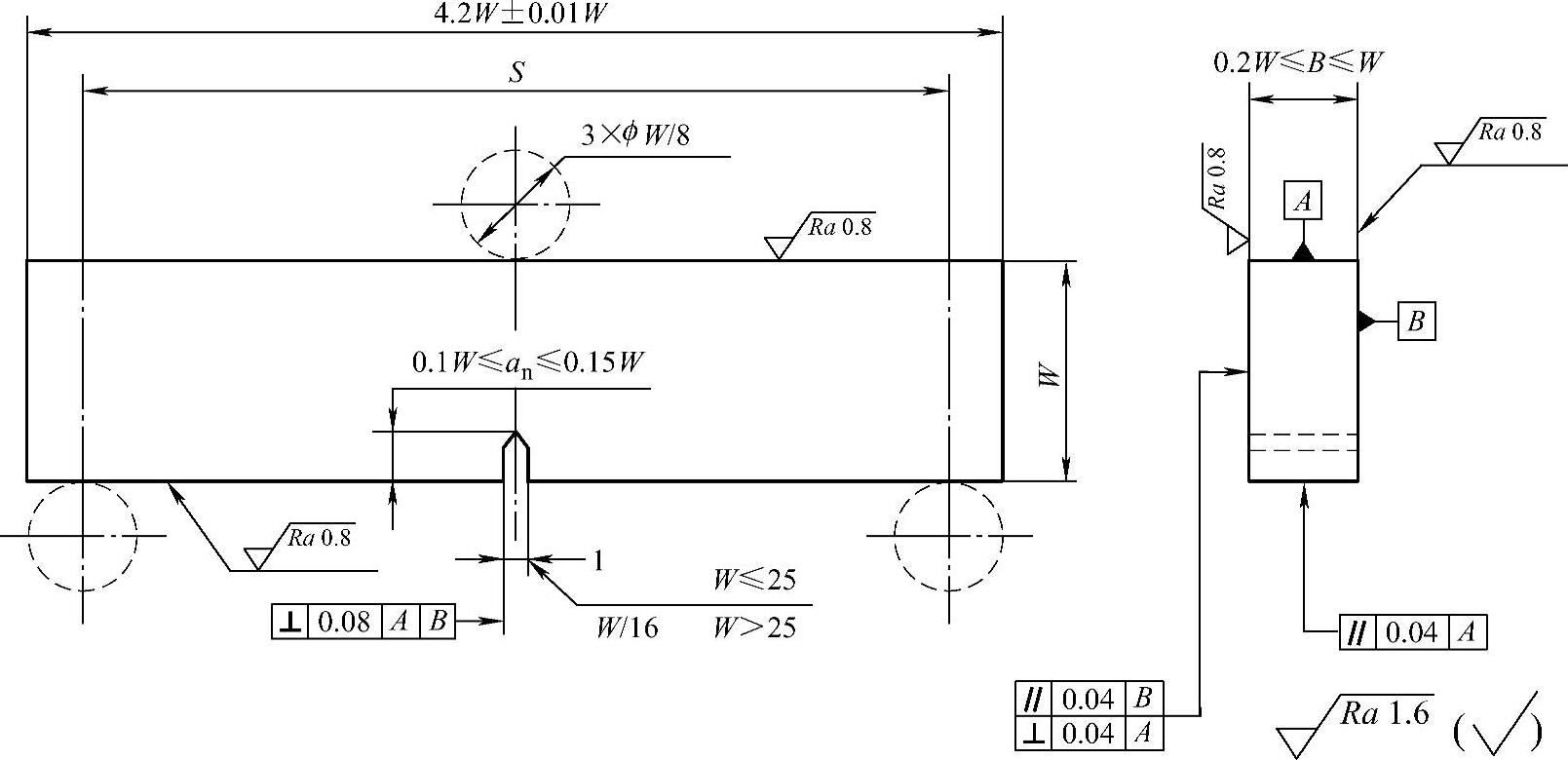

图14-28 标准单边缺口三点弯曲SE(B)试样图

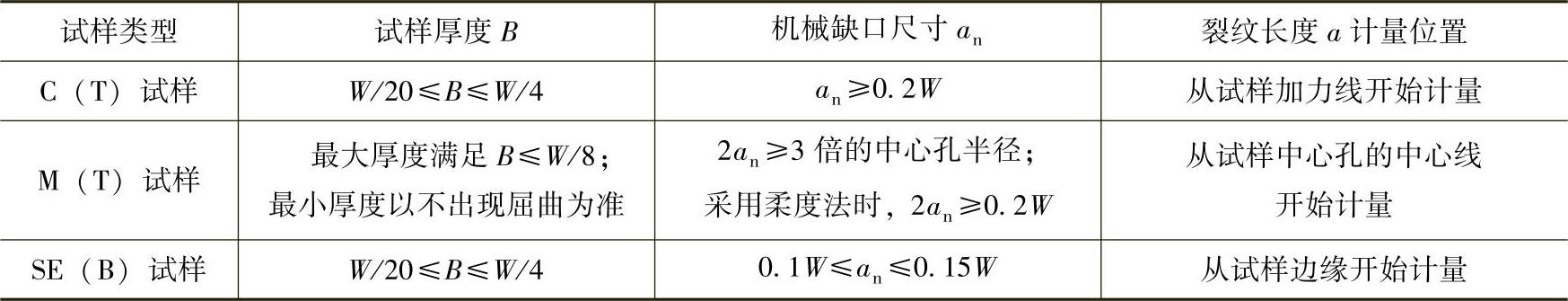

三种标准试样的厚度范围、机械缺口长度及裂纹长度计量位置的要求列于表14-1。试样制备的主要技术要求如下:

1)确保试样的取样方向正确。

2)确保试样各尺寸的精度要求。

3)确保试样表面粗糙度、同轴度、平面度、平行度和垂直度的要求。

4)试样表面不应有划伤及腐蚀,加工时不允许产生冷作硬化及过热,板状试样不允许弯扭及翘曲,并使试样在加工过程中产生的残余应力最小。

表14-1 三种标准试样的厚度范围、机械缺口长度和裂纹长度计量位置

材料的疲劳裂纹扩展性能可能会随着试样的取样方向不同而有所差异,特别是对各向异性材料。因此,所测数据需明确标示其取样方向。一般取材料L-T方向进行疲劳裂纹扩展试验,如设计要求,也可进行T-L和S-L方向的试验。取样方向标识中的第一个字母为加载轴线方向,第二个字母为裂纹扩展方向。例如L-T向取样,L向(L通常代表金属主变形方向,即纵向)为加载方向;T向(T通常代表材料宽度方向,即横向)为裂纹扩展方向。

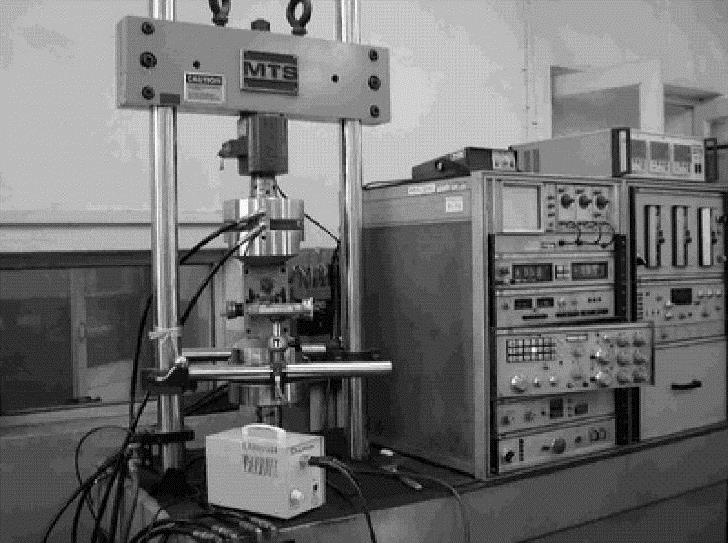

2.试验设备

图14-29所示为进行室温疲劳裂纹扩展试验的现场照片。疲劳裂纹扩展试验允许在不同类型的疲劳试验机上进行,但须满足下列条件:

1)试验机的加力系统应有良好的同轴度,使试样受力对称分布。(https://www.xing528.com)

2)按照GB/T 16825.2—2008在静态下检验力值,最大静态误差为±1%;按照JJG 556—2011在动态下检验力值,最大动态误差为±3%。

3)试验机的测力计和作动筒与夹具之间的同轴度误差应≤5%。

4)带有准确的循环计数装置。

3.夹具和夹持装置

夹具和夹持装置须保证整个试验加载系统具备足够的刚性和良好的同轴度。一般根据试样类型选择相应的试样夹具。三种标准试样夹具的基本要求如下:

1)C(T)试样采用U形夹具,加工夹具的材料的非比例伸长应力Rp0.2应大于980.7MPa。夹具的销钉与销孔间隙应设计的使摩擦减至最小。

图14-29 室温疲劳裂纹扩展试验设备

2)M(T)试样的夹具设计应保证在整个试验过程中试样工作区域内的应力均匀分布。为限制屈曲,薄板试验必须采用约束导板。夹具的夹持方式如下:

①拉-拉加载,且试样宽度W≤75mm时,可采用平板液压夹具或单销夹持。

②拉-拉加载,且试样宽度W>75mm时,可采用平板液压夹具或多排螺栓夹持。

③拉-压加载时,可采用压板夹持;夹紧力也可由液压和机械楔形系统提供。

3)SE(B)试样加力线和支承线的圆柱直径取W/8,跨距S取4W,圆柱与试样的接触应设计得使摩擦减至最小。

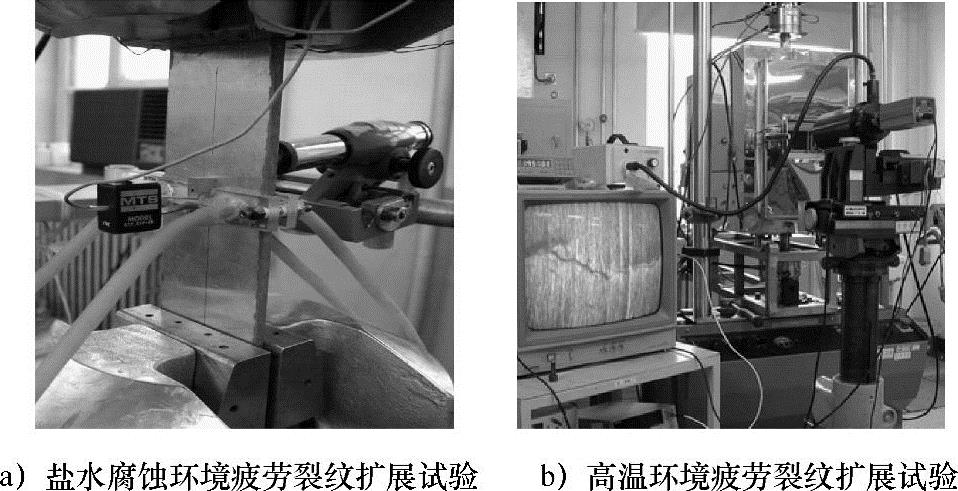

4.环境装置

金属材料在腐蚀介质、高温或低温环境下进行疲劳裂纹扩展试验时,需附加相应的环境装置,包括环境箱、腐蚀环境盒、高温炉和低温炉等。图14-30所示为盐水腐蚀环境和高温环境下疲劳裂纹扩展试验的现场照片。

图14-30 盐水腐蚀环境和高温环境下疲劳裂纹扩展试验的现场照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。