仪表板本体根据工艺划分主要有注射、搪塑、阴模成型等几类,本节主要描述的是注射仪表板本体的设计。工艺、材料不同,仪表板本体的料厚也不一样,通常料厚在3~4mm之间选择。仪表板本体作为整个系统和相关电器件安装的一个载体,要考虑相关的定位结构以便控制和其他件的配合间隙及面差,既要满足功能,又要满足外观的要求。下面针对它的一些典型结构和配合进行介绍。

1.仪表板典型截面设计

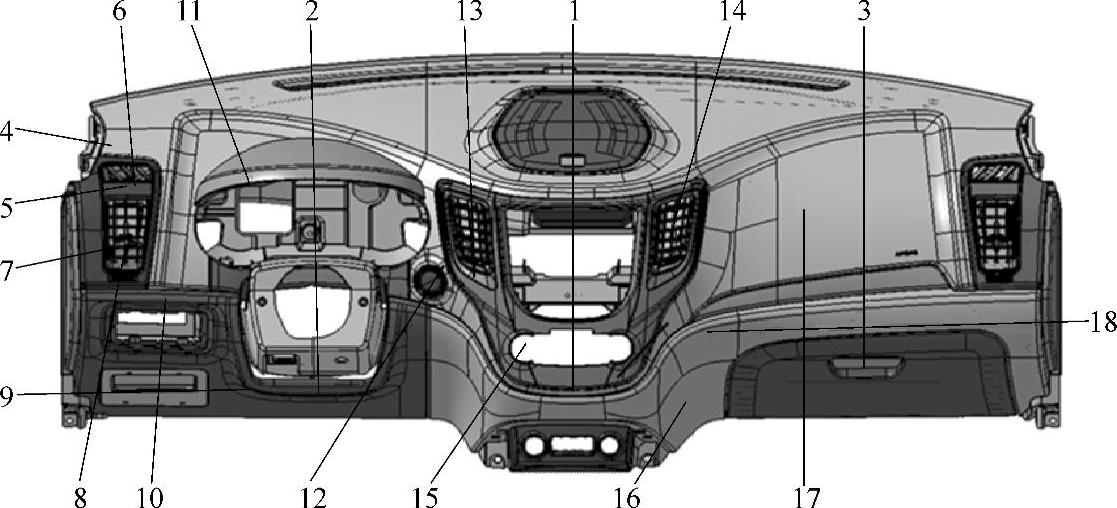

仪表板的典型截面有上百个,这些截面可以反映各个周边件之间的配合关系,除此以外,法规和人机校核也是其主要体现的内容。以下详细罗列了仪表板(IP)在设计过程中需要绘制的详细典型截面位置(图8-47)及清单(表8-3)。

图8-47 仪表板截面位置示意图

表8-3 仪表板截面清单

注:IP-SEC中所有截面线CAS阶段,A面数据出来之后都需要做。

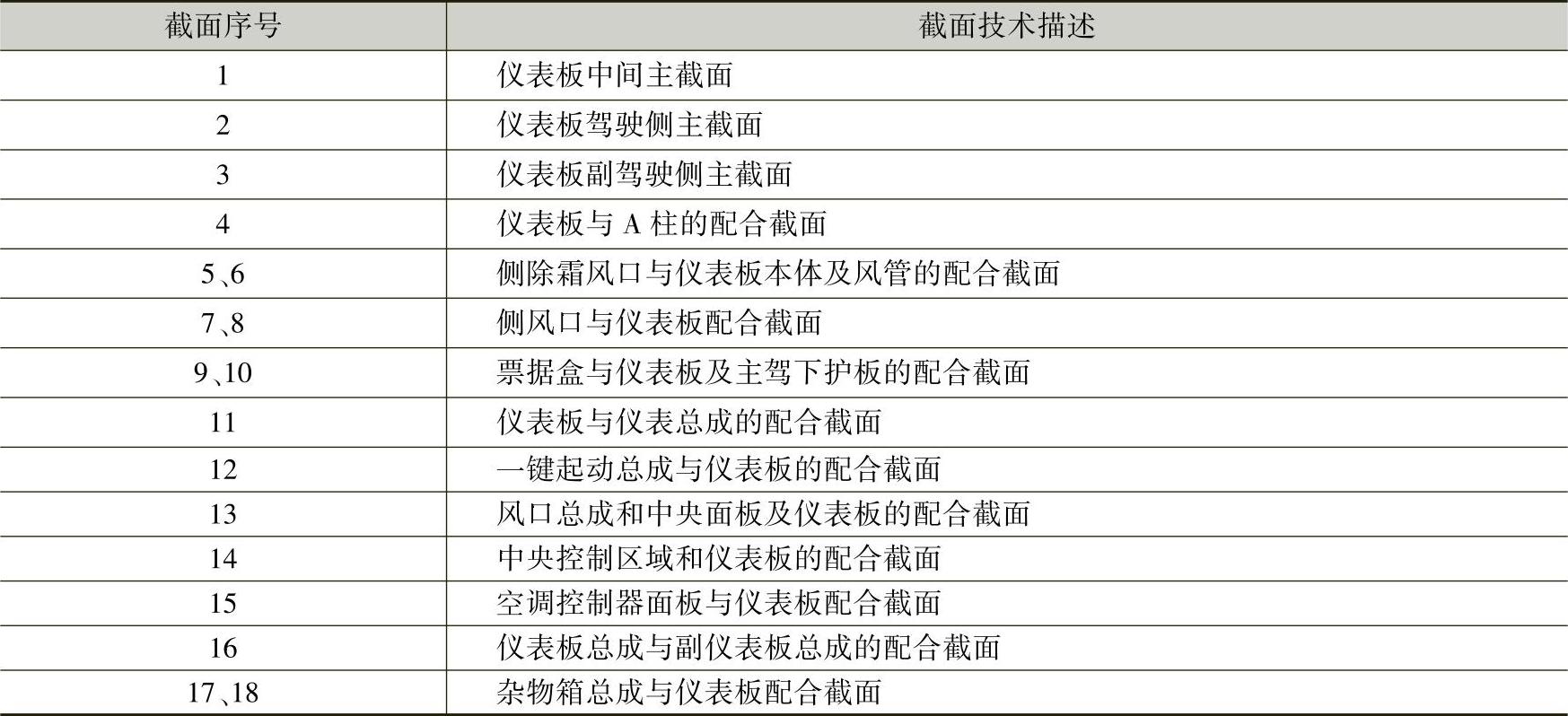

1)仪表板的典型截面有三个主截面,分别是过驾驶人H点的驾驶侧主截面、过前排乘客H点的副驾驶侧主截面和中间主截面。下面就抽取其中一项IP中间主截面(图8-48)详细介绍典型截面线的表达和功能。

2)图8-48所示仪表板中间主截面(Y=0)反映了仪表板大体的布置结构,包括中部面板的布置、仪表罩的视野校核、仪表板的安装方式、仪表板本体与各个件的间隙和面差的定义,还反映了前除霜风口的布置。

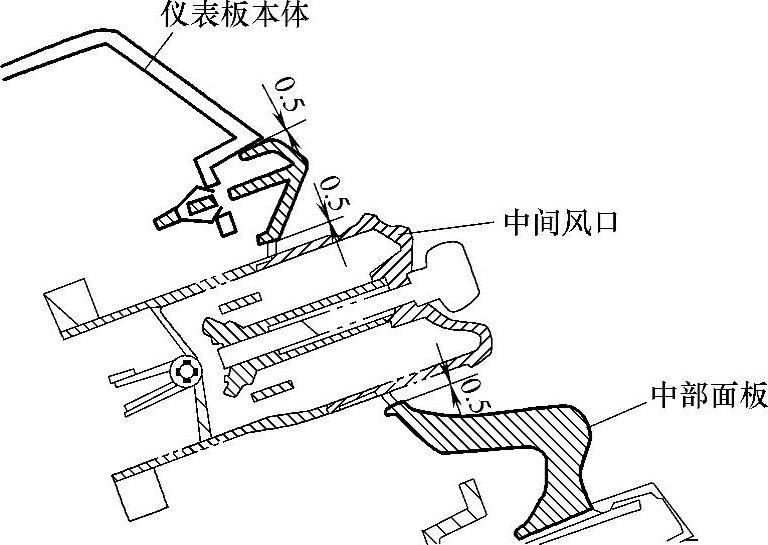

3)以下对仪表板中间主截面(Y=0)中局部进行详细说明,如中部面板与仪表板本体以及中间风口与中部面板配合截面(图8-49)。

图8-48 仪表板中间主截面(Y=0)

1—前风窗玻璃 2—仪表护罩 3—仪表 4—仪表板本体 5—中间风口 6—中部面板 7—空调控制面板 8—CD机 9—中间开关组 10—副仪表板

图8-49 中部面板与仪表板配合截面

2.仪表板本体固定点设定

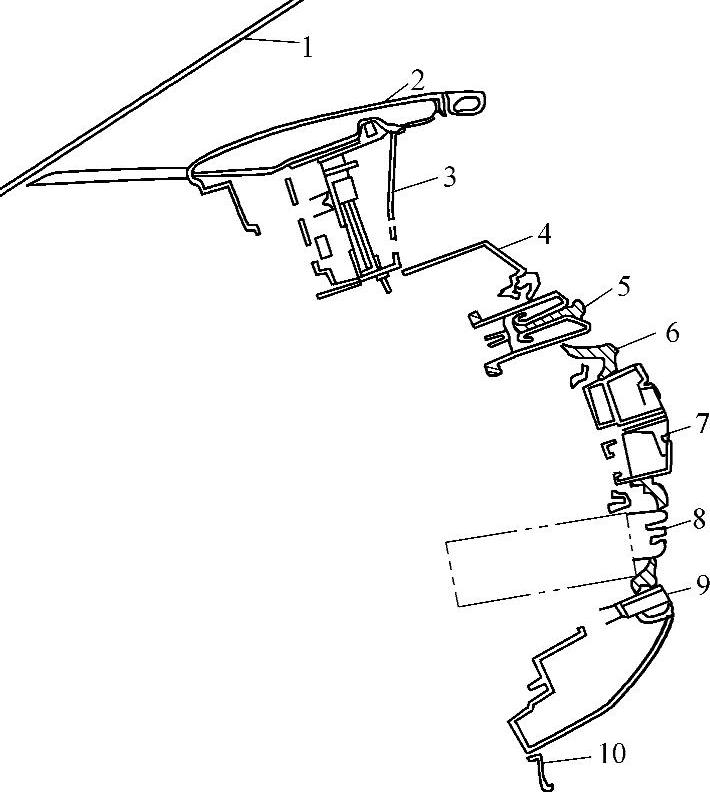

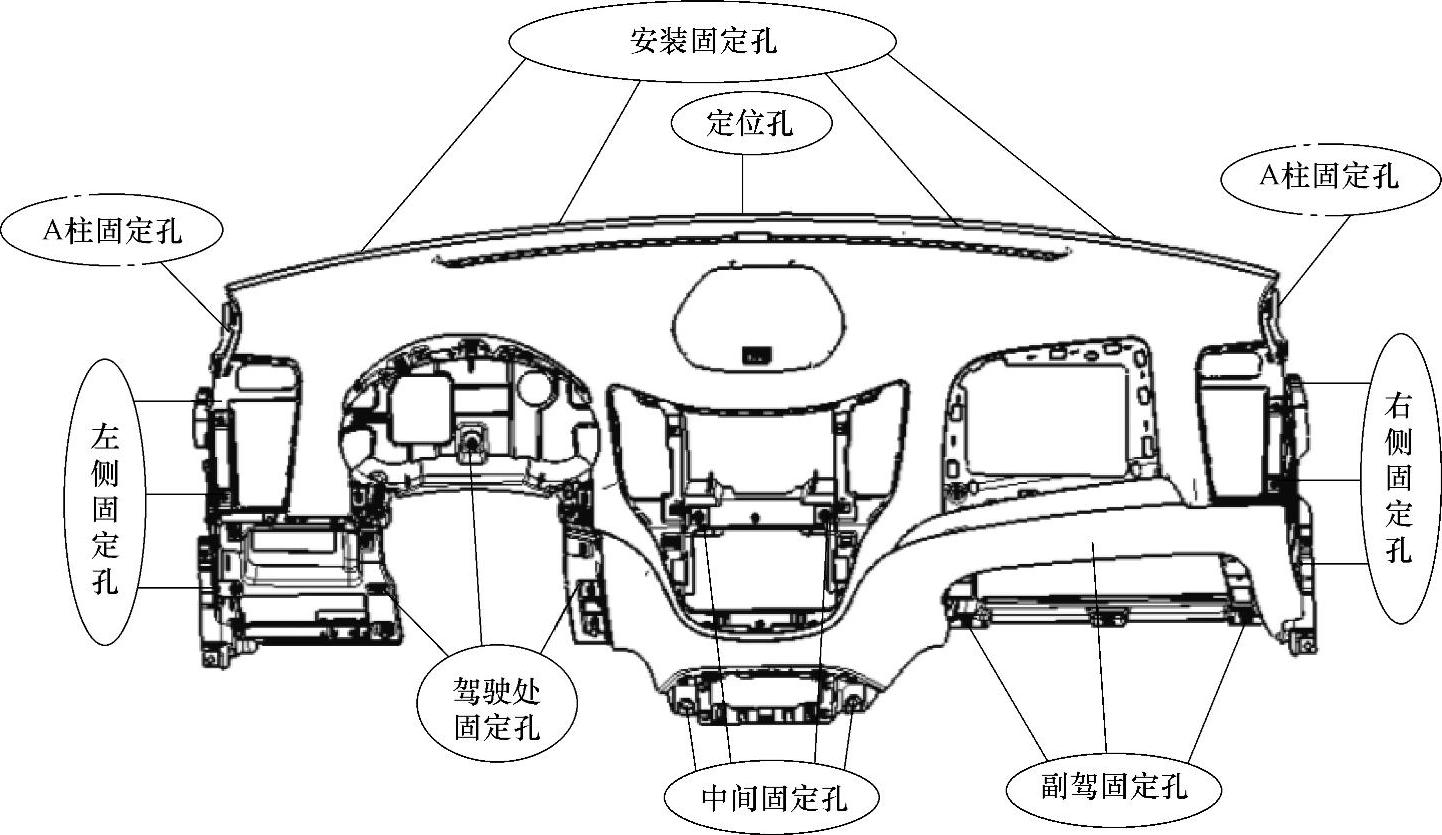

仪表板本体如果固定不牢靠,就会出现振动、噪声、变形等质量问题,仪表板一般都是通过12~14个主固定点来固定仪表板的,如图8-50所示。其中在仪表板本体左右侧各有两三个固定点,固定点需根据仪表板在X方向和Z方向的尺寸均匀分布;在驾驶侧下端布置有一两个固定点,控制仪表板和左下护板的配合间隙及面差;在仪表板和副仪表板的配合部位布置有两个固定点,控制和副仪表板的配合;在右侧副驾驶区域同样也布置有两个固定点,控制和杂物箱的配合;安全气囊区域有一两个安装固定点,以防止仪表板下塌或振动产生异响;另外在仪表板的中间部位,固定CD/DVD机的地方布置有2~4个固定孔,利用CD/DVD的固定点一起紧固;安装仪表区域有一两个安装固定点,以防止主驾处仪表板下塌或振动产生异响;在仪表板的前端,中央部位布置一个定位销(孔)和车身连接;左右均匀布置两个安装支架,分别安装在车身钣金止口边上或钣金支架上,限制Z向自由度;如果仪表板前端只有四个安装支架,在左右A立柱配合处相应增加一个固定点。这些固定点可以选择固定在车身钣金上,也可以固定在转向支撑上。需要注意的是所有固定点的中心坐标须为整数,以方便检测和降低累积误差。

图8-50 仪表板本体固定点布置图

1)仪表板上的附件一般考虑采用卡子和螺钉固定,这样较易装配和拆卸。如中控面板一般采用卡子和螺钉组合使用;换档面板一般直接采用卡子;还要考虑定位销进行定位,如副仪表板与仪表板的配合部位、内部各风管在仪表板上的布置等。仪表板内部配合件的各种紧固方式一般都是卡接或打螺钉、定位销或铆接、超声波和振动摩擦焊等方式,具体要根据零件的重量和使用频率综合考虑安装结构。如杯托需考虑后部的支撑定位销;杂物箱外板和内板之间采用振动摩擦焊;仪表板本体与铁支架可以采用铆钉铆接或者打螺钉等,自攻螺钉一般需要夹片配合固定在塑料件上,才能保证固定牢固。

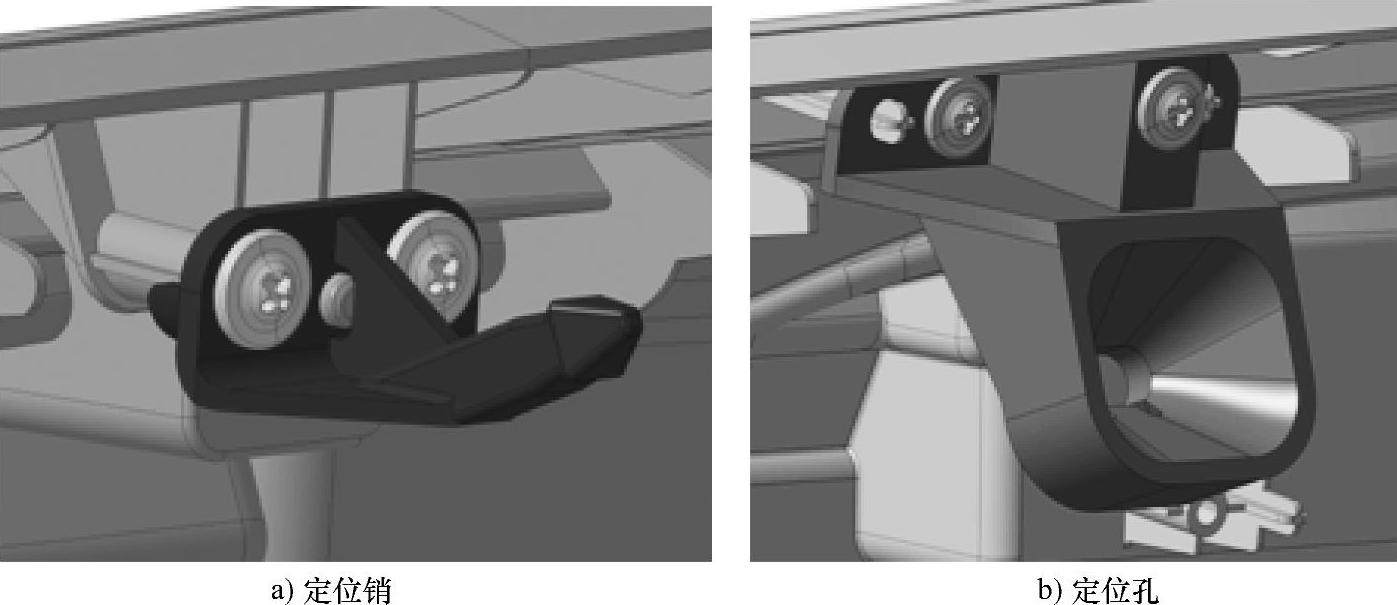

2)仪表板上前端的定位通常采用以下两种配合方式:图8-51所示分别是定位销和定位孔的结构;相对应的在车身钣金上分别布置定位孔和焊接定位销。

图8-51 仪表板上前端的定位和安装方式

3.仪表板本体前端和前风窗的配合结构的设计

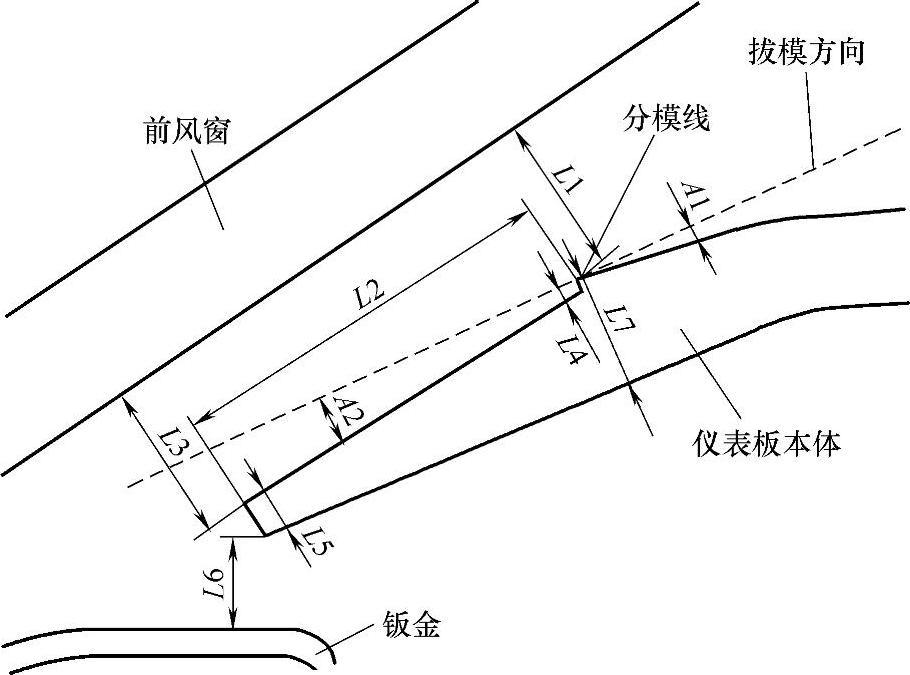

图8-52为仪表板与前风窗配合的结构示意图,下面针对图中的几个参数进行说明。

L1:仪表板本体前端分模线与前风窗的配合间隙,根据每个公司的工艺能力的不同选择不同的配合间隙,通用范围5~8mm,一般选择中间值。

L2:仪表板前端粘贴密封和减振海绵的区域,通常所使用的海绵尺寸为10mm×10mm,为保证海绵压缩后不被视线看到,L2通常要足够长。

L3:仪表板末端与前风窗的配合间隙,要求其尺寸适中,不能太大也不能太小,太大会漏缝,太小会干涉。

L4:通常预留0.5mm的宽度,便于上下模具拼接方便,降低分模线出现毛刺的风险。

L5:仪表板本体末端厚度,通常为1.5~2mm。

L6:仪表板本体末端与钣金的配合间隙;为防止出现噪声,要求其不小于5mm。

L7:仪表板本体上下模分型处产品料厚不能太厚,过厚产品会有缩印。

A1:模具型腔的拔模角度,为满足现代车型立体化皮纹的要求,拔模角度要求不小于7°。

A2:动模的拔模角度,根据模具工艺的要求,不小于1°即可,当然,角度越大表面质量越好。

4.仪表板本体和前除霜风管的配合结构设计

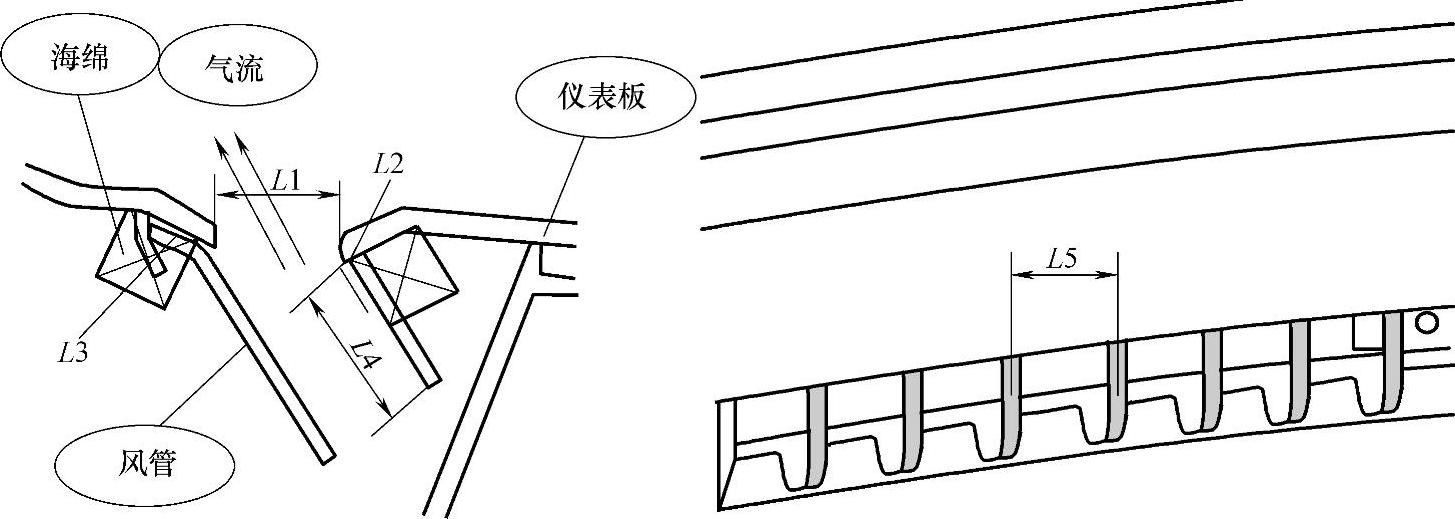

图8-53所示为仪表板本体和风管的配合结构,仪表板靠近车前方部分的型面设计成和ZX平面平行,靠近驾驶舱这一侧的型面与风管的导向型面一致。这样设计的目的是为了保证大部分气流能够沿着风管的导向方向吹向风窗玻璃上的目标点,少量气流能够沿着Z方向吹向风窗玻璃的下部。另外仪表板本体和风管的配合间隙为0.5~1mm,便于安装;侧面密封面配合间隙2mm,安装规格为5mm×5mm的密封海绵;风管一侧插入仪表板上的安装结构内,另一侧打螺钉或者超声波焊接。针对图中的几个参数进行如下说明。

图8-52 仪表板与前风窗配合结构

图8-53 仪表板本体和风管的配合结构

L1:前除霜风口开口宽度10~20mm,如果风口太小风速过大,风口太大风速过小。

L2:风管与仪表板的面差0.5~1mm,如果面差放得不合适风管结构会外露。

L3:风管与仪表板的间隙0.5mm。

L4:导风管有效长度20~40mm,如果导风管太短起不到导风的作用,导风管太长又浪费空间。

L5:前除霜风口开口长度10~18mm。

仪表板上的前除霜格栅的开口尺寸也需要关注。用户经常喜欢在仪表板上放置一些装饰品和小杂物,如果开口尺寸过大,这些小杂物容易掉入风管中,引起异响和空调的功能问题。在进行设计时通常采用一元钱的硬币进行校核,前除霜格栅的开口对角线尺寸小于25mm,要求在自然状况下,硬币从各个方向及角度都无法掉入。

5.仪表板本体上侧除霜风口的设计(https://www.xing528.com)

侧除霜的四个影响因素:气流、出风方向、距离、开口面积。

(1)气流 空调提供的暖气流。

(2)方向 气流沿出风中心到玻璃要求除霜中心的连线方向到达目标点,要求吹风角度为15°~40°,最佳角度为20°~25°;玻璃上终止点要求是靠近B柱护板的玻璃边缘向上60%~90%;空气在流动的过程中要求没有被阻挡。其中几个关键词的含义:

1)玻璃除霜区域:通过驾驶侧95%假人的眼点的视线到后视镜镜面的轮廓线与侧玻璃的交线所围成的区域。

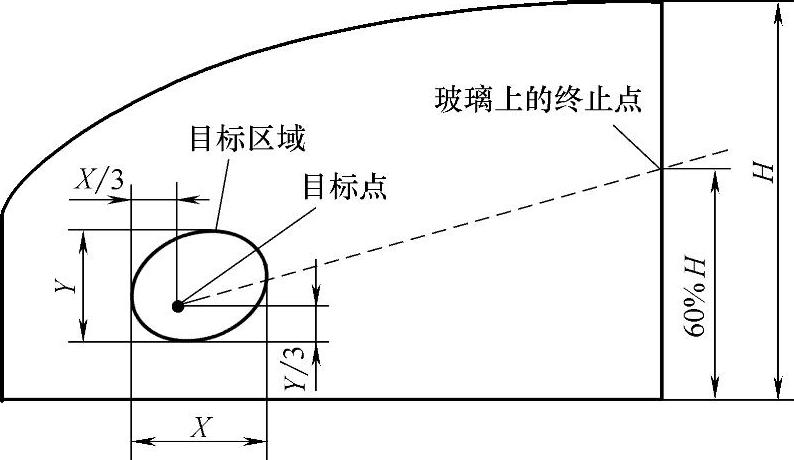

2)玻璃侧除霜中心:根据确定的玻璃的除霜面积进行网格划分,除霜中心处在靠近下面的1/3及靠近前面的1/3的交点,有时候也直接用除霜范围的几何中心,如图8-54所示。

3)出风中心:侧除霜风口的几何中心。

4)气流方向:从出风中心到玻璃除霜目标点的连线。

5)气流平面:通过除霜目标点的玻璃的法线与气流方向所构建的平面。

6)吹风角度:气流平面与玻璃的交线同气流方向的夹角。

图8-54 玻璃侧除霜中心

(3)距离 从除霜中心到出风中心点的直线距离,要求在250mm以下。

(4)开口面积 侧除霜口有效面积645mm2左右,该面积要求不是很严格,主要与气流量和出风方向有关;有效面积指没有格栅阻挡的面积。

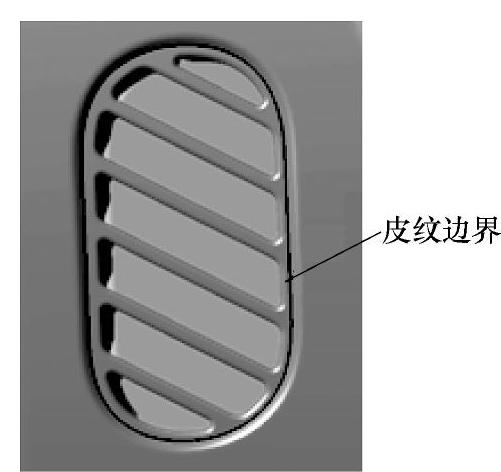

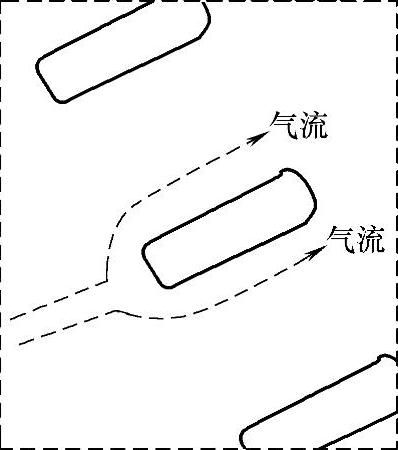

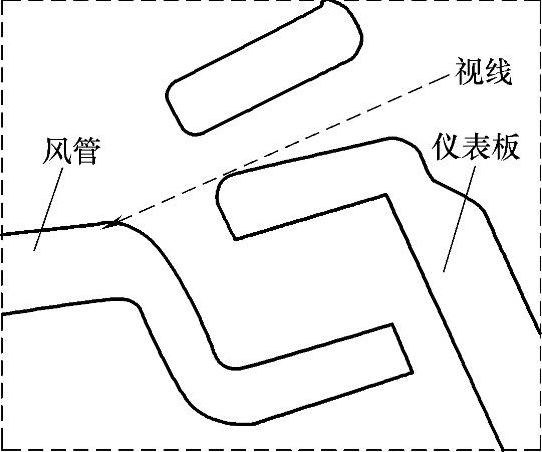

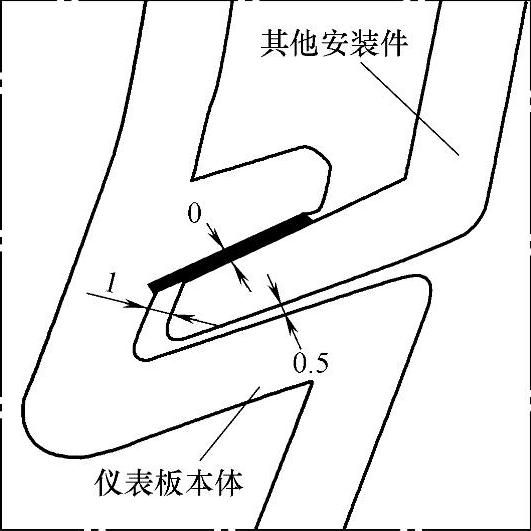

仪表板本体上集成侧除霜风口时,需要设计一个1~2mm宽、0.5~1mm深的沉台,作为皮纹的分界面,如图8-55所示。这样模具厂在进行皮纹制作的时候容易保证一致性,设计沉台后从外观上看还能增加层次感。格栅的方向必须与侧除霜方向一致,保证气流沿着正确的方向,同时在格栅的下端进行倒角,使气流经过格栅的阻力小,如图8-56所示。另外侧除霜风口和风管的配合概念除了要满足前面所讲的和前除霜风管的配合要求外,还需要保证从视线方向无法看到风管的配合面,如图8-57所示。风管通过螺钉安装在仪表板本体上,如图8-58所示。如果侧除霜风口是单独的安装零部件,那么与仪表板本体的配合要设计0.5~1mm的面差,便于后期控制。

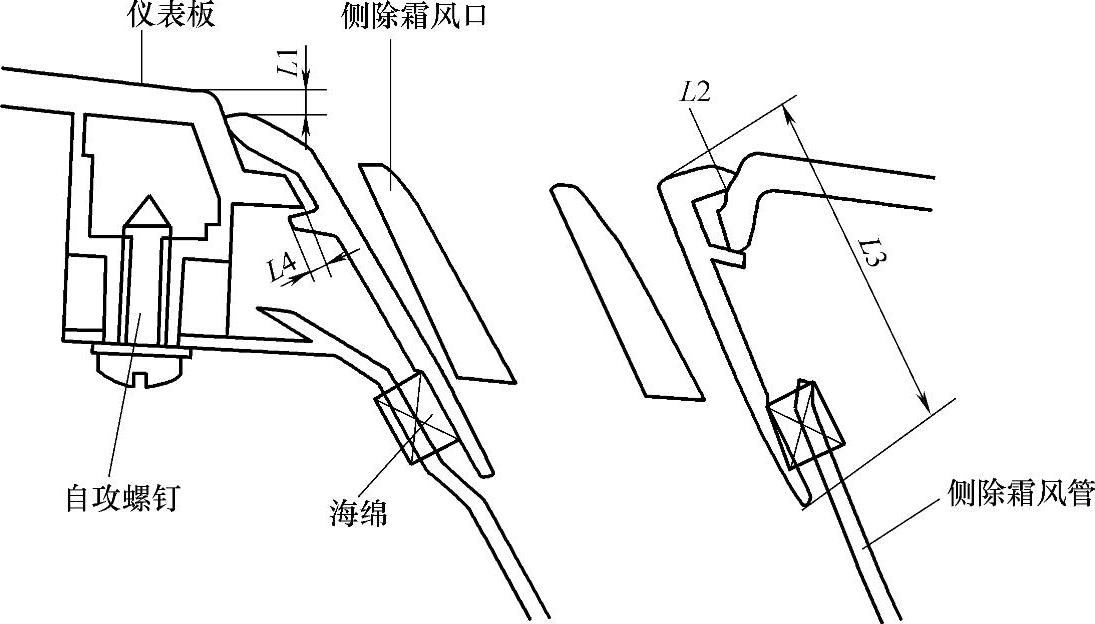

硬质仪表板和侧除霜风管安装结构和配合关系及尺寸说明如图8-58所示。

图8-55 侧除霜风口设计示意图

图8-56 侧除霜气流示意图

图8-57 人眼视线校核图

图8-58 仪表板与侧除霜风管示意图

L1:侧除霜风口与仪表板面差0.5~1mm。

L2:侧除霜风口与仪表板间隙0~0.5mm;软质仪表板为0~-0.5mm。

L3:风管的长度20~40mm。

L4:侧除霜与仪表板的卡接量1~1.5mm。

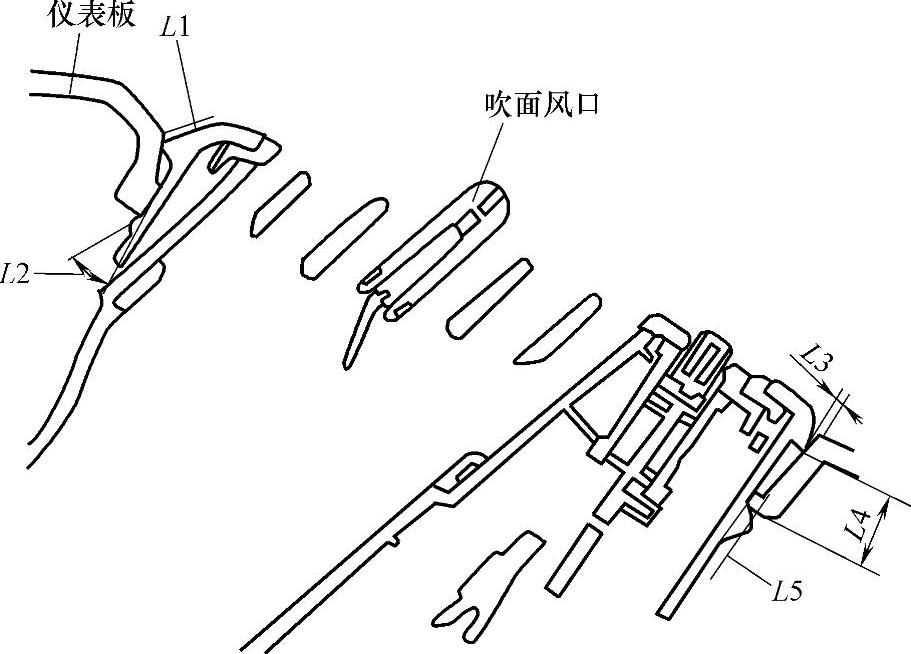

6.仪表板本体和吹面风口安装配合结构的设计

吹面风口安装在仪表板上,通常通过螺钉、塑料卡扣、铁卡扣或自身卡子安装在仪表板上,仪表板与吹面风口的配合关系如图8-59所示,具体几个关键尺寸解读如下。

图8-59 仪表板与吹面风口配合示意图

L1:仪表板与风口的面差0.5~1mm。

L2:卡脚与安装方向的夹角50°~80°。

L3:仪表板与风口间隙0~0.5mm。

L4:仪表板安装自身卡结构深度≥5mm。

L5:安装卡脚的卡接量1~1.5mm。

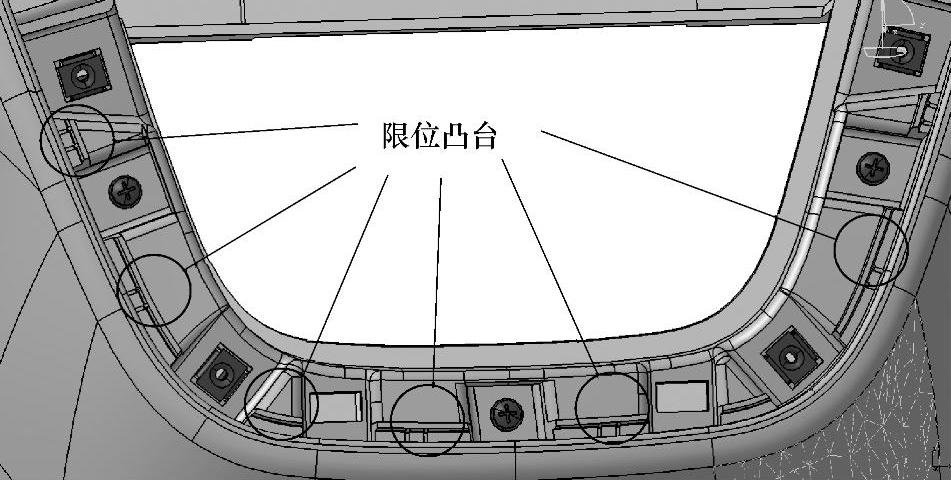

7.仪表板本体和其他零部件的限位结构的设计

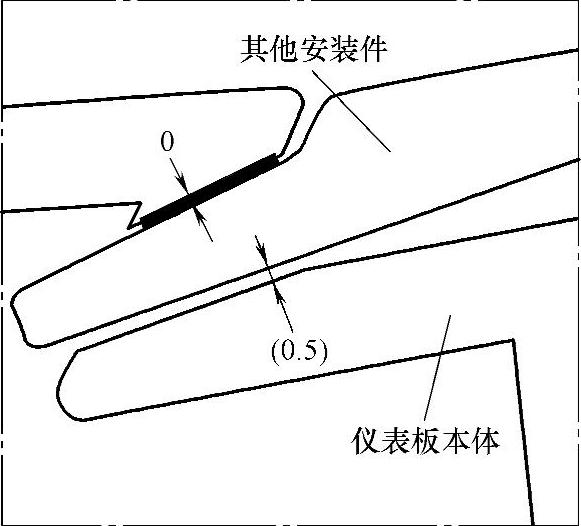

作为安装其他零部件的载体,仪表板本体需要设计一些限位凸台及定位孔来控制配合的间隙和面差,保证良好的外观和控制产品在不同温度下的变形。如图8-60所示,在仪表板本体上和其他零部件配合的翻边上均匀分布着一些限位凸台控制间隙。

图8-60 仪表板限位结构示意图

图8-61和图8-62分别为仪表板本体上限位凸台和限位块与其他安装零部件的配合结构示意图。根据实际制造工艺的精度水平,限位面的配合间隙为0~0.5mm。可以根据每个零部件的实际要求选择合理的配合间隙,或者可以把仪表板上的限位凸台和其他安装零部件的配合面都设计成锥面来进行高度上的匹配。

图8-61 仪表板本体上限位凸台

图8-62 限位块

8.加强筋的设计

加强筋的合理应用,可增加产品刚性,减少变形,在提高零件强度的方法中,一般加筋,不增加壁厚。加强筋应布置在塑料件受力较大区域或刚/强度较差区域,加强筋应对称分布,避免加强筋局部集中产生应力集中。加强筋的厚度通常小于产品壁厚的1/3,最大不超过2/3,筋之间的间距大于4倍,筋的高度低于3倍,否则会引起表面缩印。加强筋的单面斜度应大于0.5°,圆角大于等于0.25~0.4倍的壁厚以避免顶伤。加强筋应尽可能设计得矮一些,螺钉柱的筋通常至少低于柱子端面0.5~1.0mm,筋高度通常至少低于产品表面或分型面1.0mm。多条筋相交时,要注意在相交处做一圆形加强筋避免多条筋直接相交。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。