1.拔模方向

拔模方向针对每个立柱护板都有所不同,一般立柱上饰板拔模方向有些复杂,其余的立柱护板尽量选用标准方向。

1)A、B、C/D立柱上内饰板以Y方向为拔模基准进行调整,根据车身造型调整出合适的拔模方向。当A面与初定方向有负角时,调整拔模方向与最大面的垂直线最接近,使A面拔模角度不小于5°。

2)A、B、C立柱下内饰板尽量选用Y方向作为拔模方向(原则上必须)。

3)前/后门槛内饰板尽量选用Z方向作为拔模方向(原则上必须)。

4)背门槛内饰板以Z方向为拔模基准进行调整,根据车身结构(尤其是锁机构)调整出合适的拔模方向。

2.A面与DMU检查

1)A面由造型设计中心,根据效果图、产品中心提供的布置断面和拔模方向制作。

2)DMU检查包括与其他零件间隙、面差、配合尺寸、搭接关系、装配和拆卸性等检查。

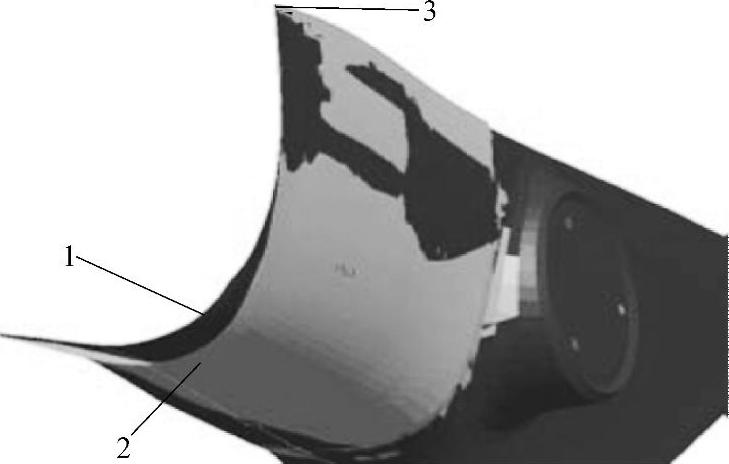

3)在造型A面检查的时候,以A柱内饰板为例(图10-8),需对其型面进行分析。如果型面整体平缓(如图10-9中序号1),在长度方向上容易扭曲,且因要配置气帘的原因,无法增加太多的加强筋,导致整个产品强度较低,容易变形。可通过调整型面(如图10-9中的序号2,使型面有突起)改善变形问题,或者在靠近风窗玻璃一侧做翻边(如图10-9中的序号3)。

图10-8 A柱内饰板

图10-9 不同A柱内饰板型面对变形的影响

3.壁厚

1)立柱门槛内饰件如在无面料包覆情况下:壁厚名义值2.5mm,最大值3.0mm。

2)立柱内饰板如在有面料包覆且无发泡情况下:壁厚名义值2.5mm,最大值2.75mm。

3)立柱内饰板如带有发泡(3mm)和面料,并且包覆为手工包覆,基材厚度名义值为2.5mm,最大值为2.75m。

4.加强筋

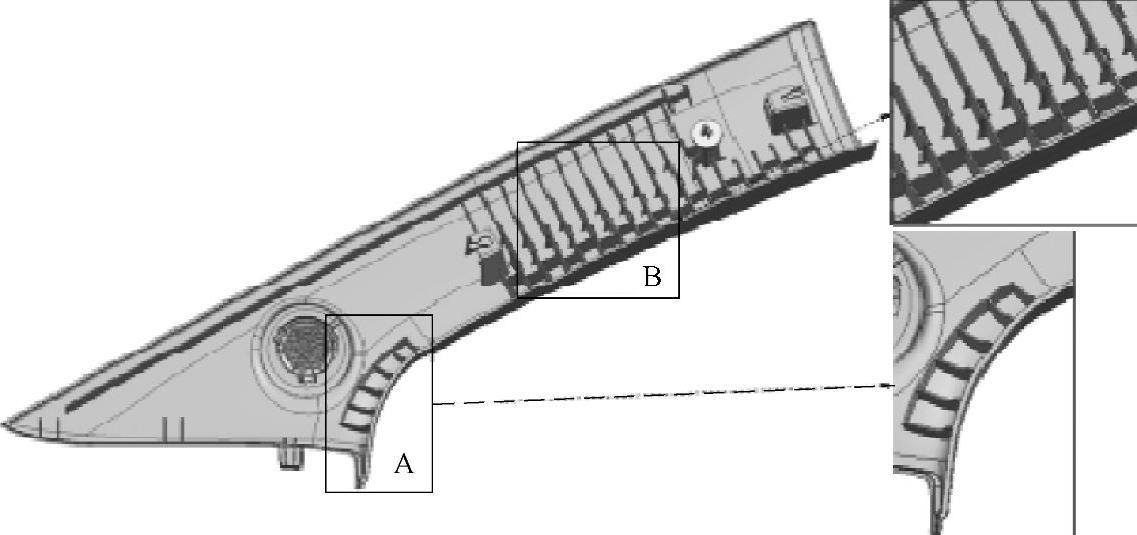

图10-10所示为A柱上饰板上加强筋的布置。其中A区域的筋布置在与仪表板配合处附近,保证了零件有足够的刚度,同时也能保证在装配后与仪表板保持良好的配合结果,使得间隙和面差达到设计要求。

B区域的筋布置则是根据CAE分析的侧面碰撞的结果,使得满足FMVSS201要求。

(https://www.xing528.com)

(https://www.xing528.com)

图10-10 A柱上饰板加强筋的布置

(1)加强筋的位置在设计布置时应考虑的因素

1)较薄弱区域,布置适当的加强筋可提高立柱饰板的刚度。

2)立柱饰板相配合处或饰板与其他零件(如仪表板)相配合处附近,以保证零件有足够的刚度来达到预想的配合效果,满足间隙和面差的要求。

3)综合CAE分析结果,在侧面碰撞中较弱区域布置适当的加强筋,起到吸能和增加刚度的作用。

4)是否为周边零件,如气帘、线束留有了足够的空间。

(2)加强筋的经验值介绍

1)加强筋的宽度一般为本体料厚的1/3~1/2。

2)加强筋的高度一般为本体料厚的2.5~3倍。

3)加强筋的方向与美国标准测试的碰撞方向一致。

4)加强筋的间距一般为15~50mm。

5)平直面可以考虑加强筋分布密一些。

6)加强筋一般要低于外壁0.5mm以上,使支撑面易于平直。

7)加强筋的排列要尽可能顺着熔融塑料在型腔内的流动方向,防止挡料,造成产品缺料。

5.分模线

分模线的位置原则上不能出现在A面上,但是若造型需要而在工程没有办法避免的情况下,需要得到外观工程师的认可,且要求供应商对分模线的外观进行控制。

6.圆角

1)在头部碰撞区内突出物最小圆角为3.2mm。

2)低压注射的最小圆角要求为3.5mm,但是该要求可以根据翻边的深度进行适当调整。

3)对接式配合处倒角一般为0.5mm左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。