轻量化设计是一个多层级的过程,即在方案及其实现的不同回路中要进行多次的循环反复[JOR 86]。为了节省费用与时间,应当尽早地将已有的经验知识引入到方案设计中。实践表明,遵循自然法则会实现智能化的设计。所有违反自然法则的行为则会导致在材料使用、连接技术与制造加工方面付出更高的代价。仿生学在许多方面给轻量化设计指明了方向(造型/拓扑和构造),即如何对构件/结构进行优化。

下面给出轻量化设计中应遵循的一些参考要点:

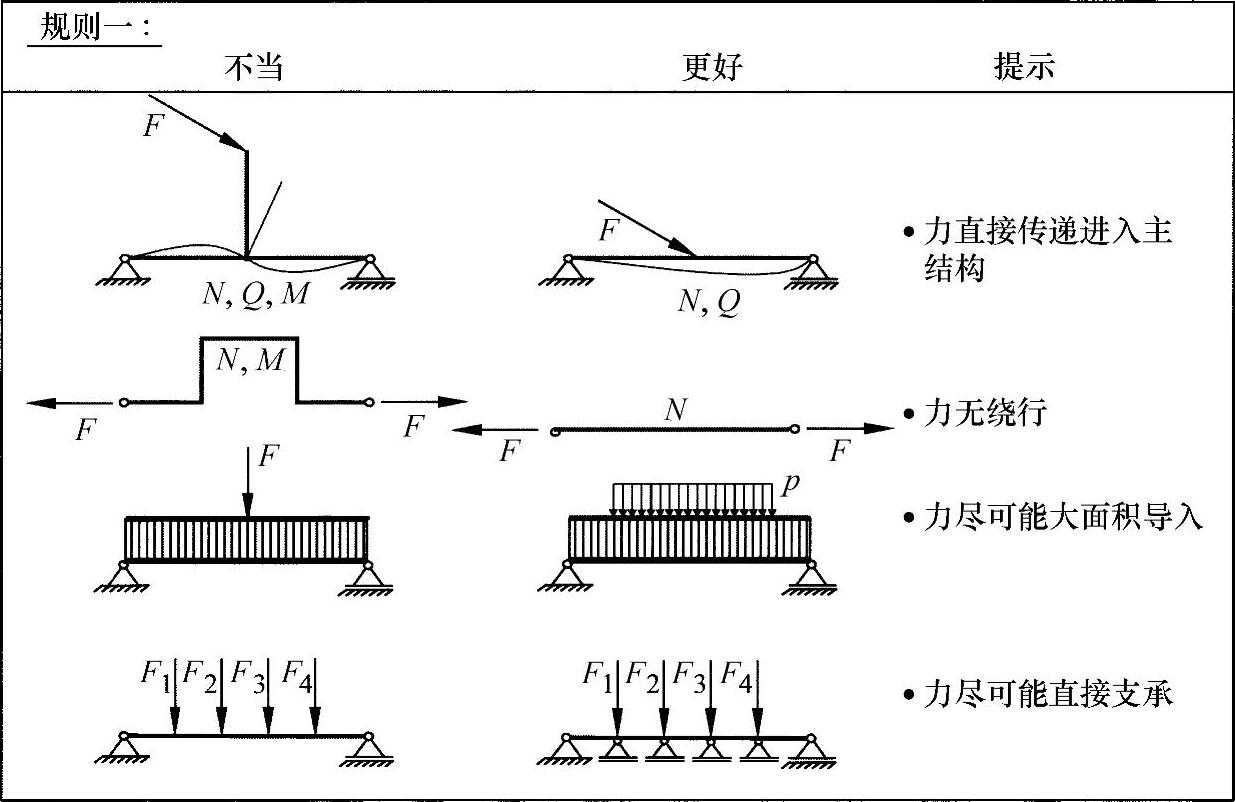

规则一:尽量直接的力导入与力平衡

设计中应使受力直接导入到主承载结构上。偏转或者回转设计通常会由于其复杂的应力状态而产生更高的载荷,其结果是几何尺寸更加复杂、自重增加(大约重10倍),示例如图7-2所示。

图7-2 支承结构中典型的力导入问题

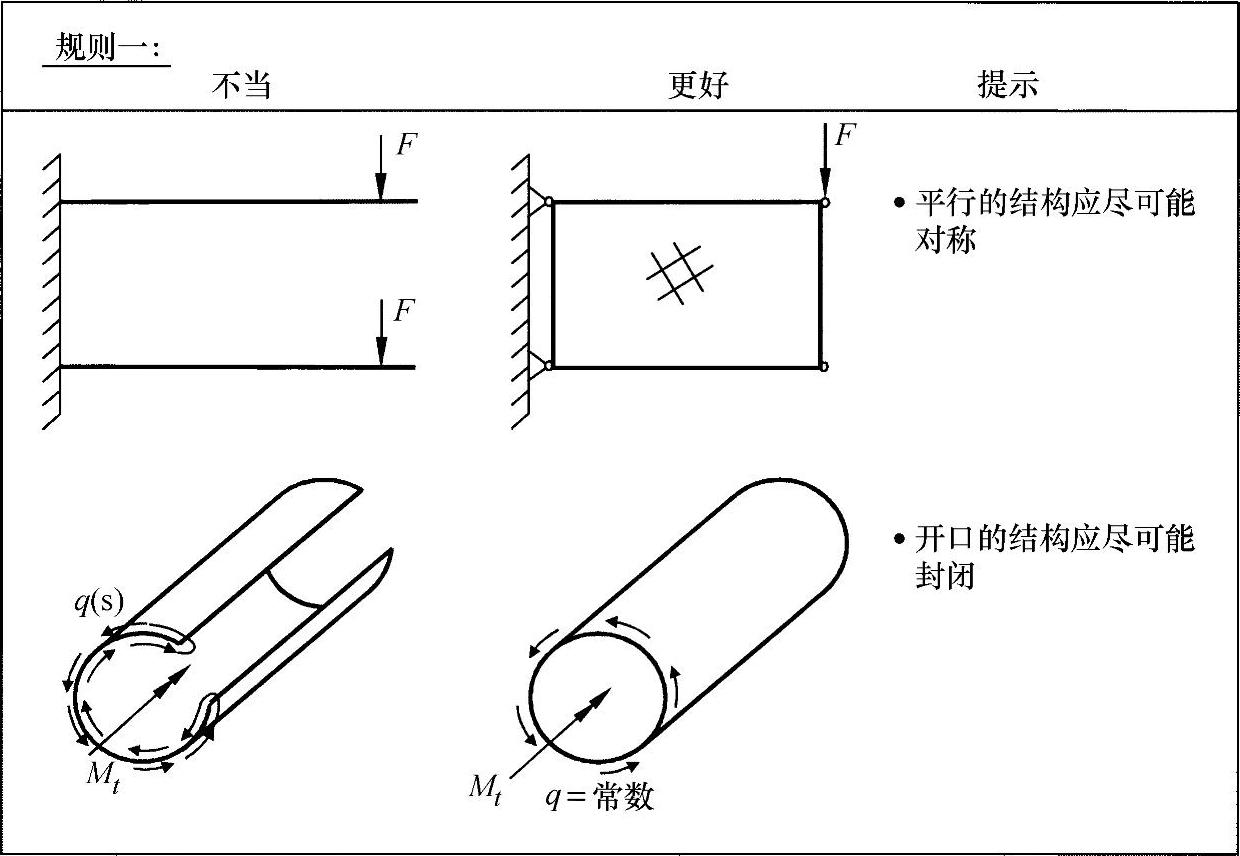

如果可能的话,应将不对称的设计改为对称的设计,其好处是可利用结构内部力平衡。在纯支承性设计(杆和梁)中,这样的方式会使得剪场设计得到更好地利用。

在型材的设计中也是一样。一个闭口型材比开口型材可承受高得多的载荷(约30倍),而产生的变形则小得多(约1/300)。这一点适用于每种横截面几何形状。

总的原则就是,设计或者型材应是封闭的,在相应的情况下至少也是可分割的。说明见图7-3。

规则二:尽量大的面积惯性矩与阻力矩

在承受弯曲、扭转和压弯载荷的设计中,应在尽可能小的面积上实现大的惯性矩与阻力矩,也就是说剖面形状因子要达到最大:

这种做法是将较多的材料从结构中心移开,并将其设置在外部的高承载区域。图7-4显示了按照这一规则的设计步骤,即从实心横截面到空心横截面、直到三明治桁梁的设计。

空心型材的面积惯性矩通常比实心横截面的面积惯性矩高出很多。空心型材的局限是:按照规律结构的尺寸会增大,但自重会降低。对于三明治结构来说,通过采用适当的形芯结构,可以很好地适应受控载荷的类型。在三明治结构中,采用结构化形芯,结构的抗弯刚度要比采用均匀化形芯高出大约4倍。

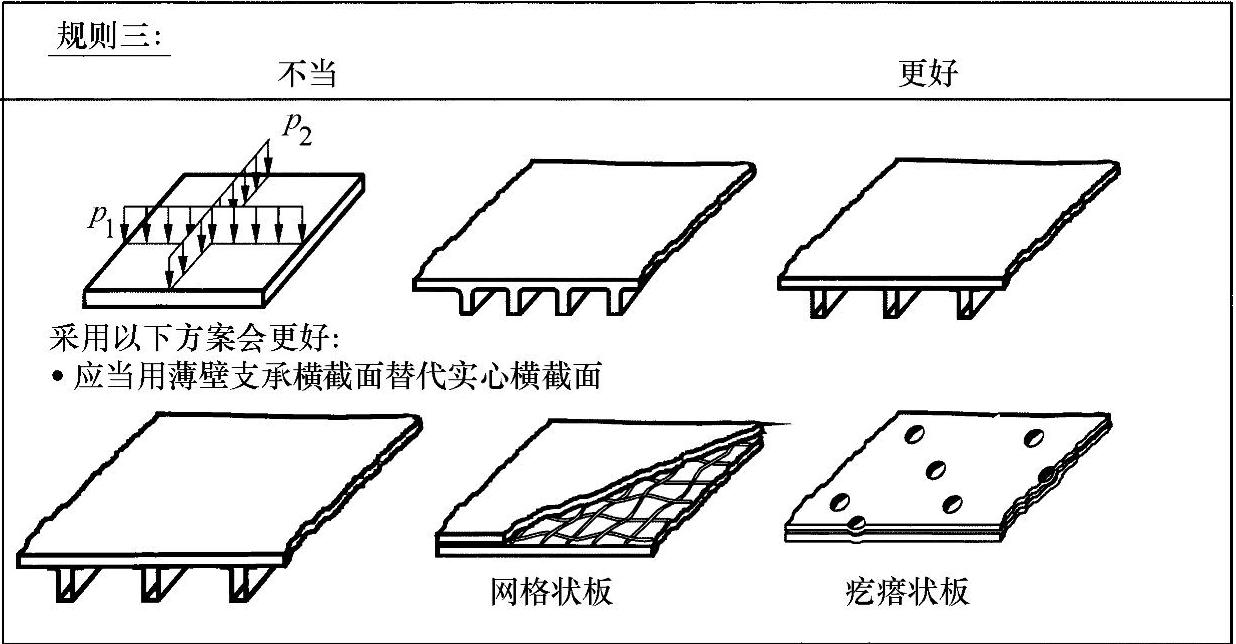

规则三:轻盈的结构

通过松散的构造,可大大地加固小横截面面积的平面支承结构。带有加强筋的或下弦杆的支承结构或者三明治结构的刚度比实心的支承结构的刚度要高出很多。如图7-5所示为柔性辊轧平板通过加强筋、下弦杆以及网格板、结点板进行加固的方式。

图7-3 支承结构与截面的典型力平衡问题

图7-4 大剖面形状因子的横截面

图7-5 用筋或桁梁来增加板的刚度

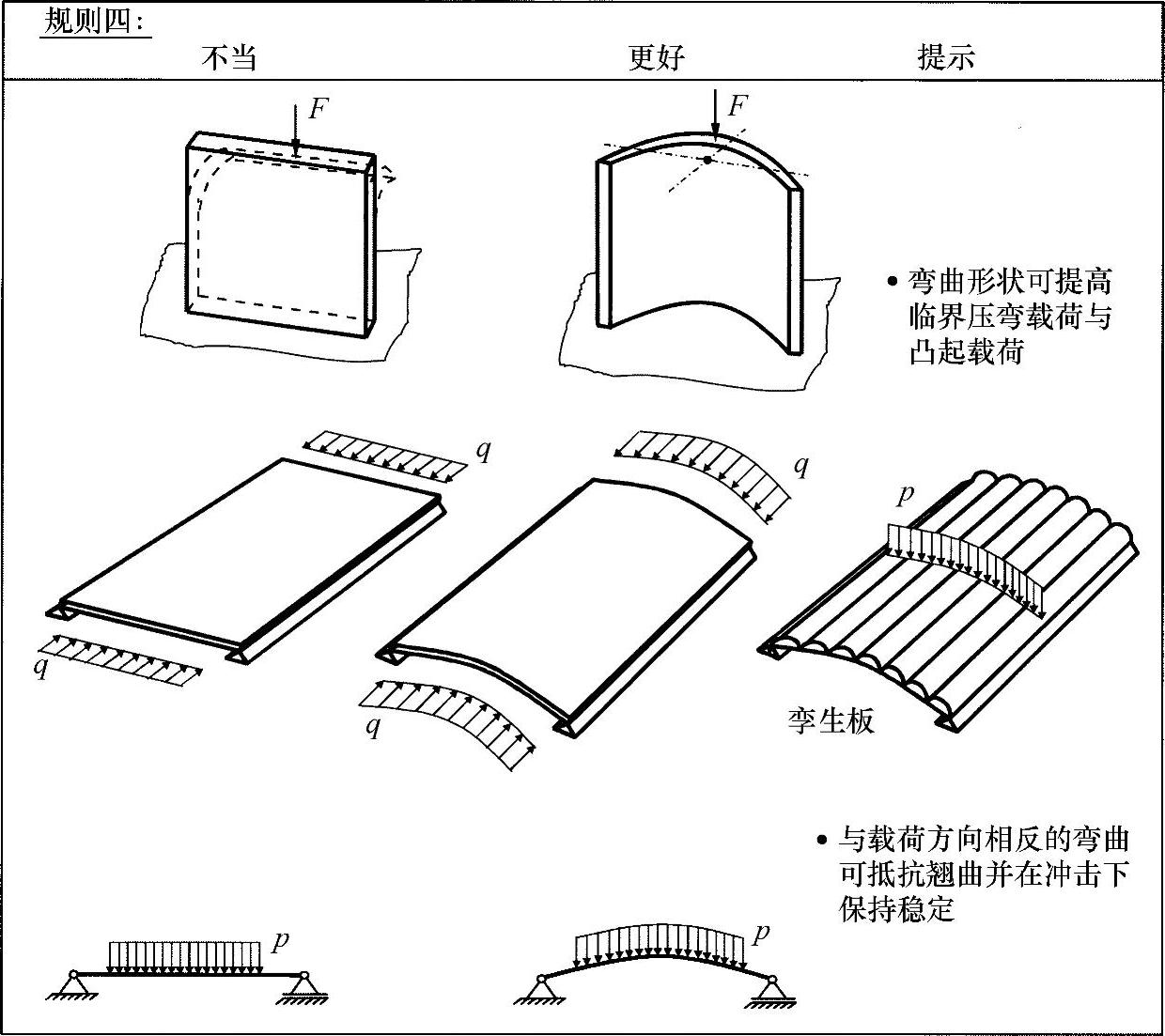

规则四:利用曲率的自然支承作用

可通过预弯曲设计极大地提高直盘和直板的抗弯刚度、压弯刚度和翘曲刚度,因为这种设计增加了面积惯性矩,消除了不稳定的趋势。这一设计原理的应用示例可见图7-6。

图7-6 通过预弯曲的构件提高支承载荷

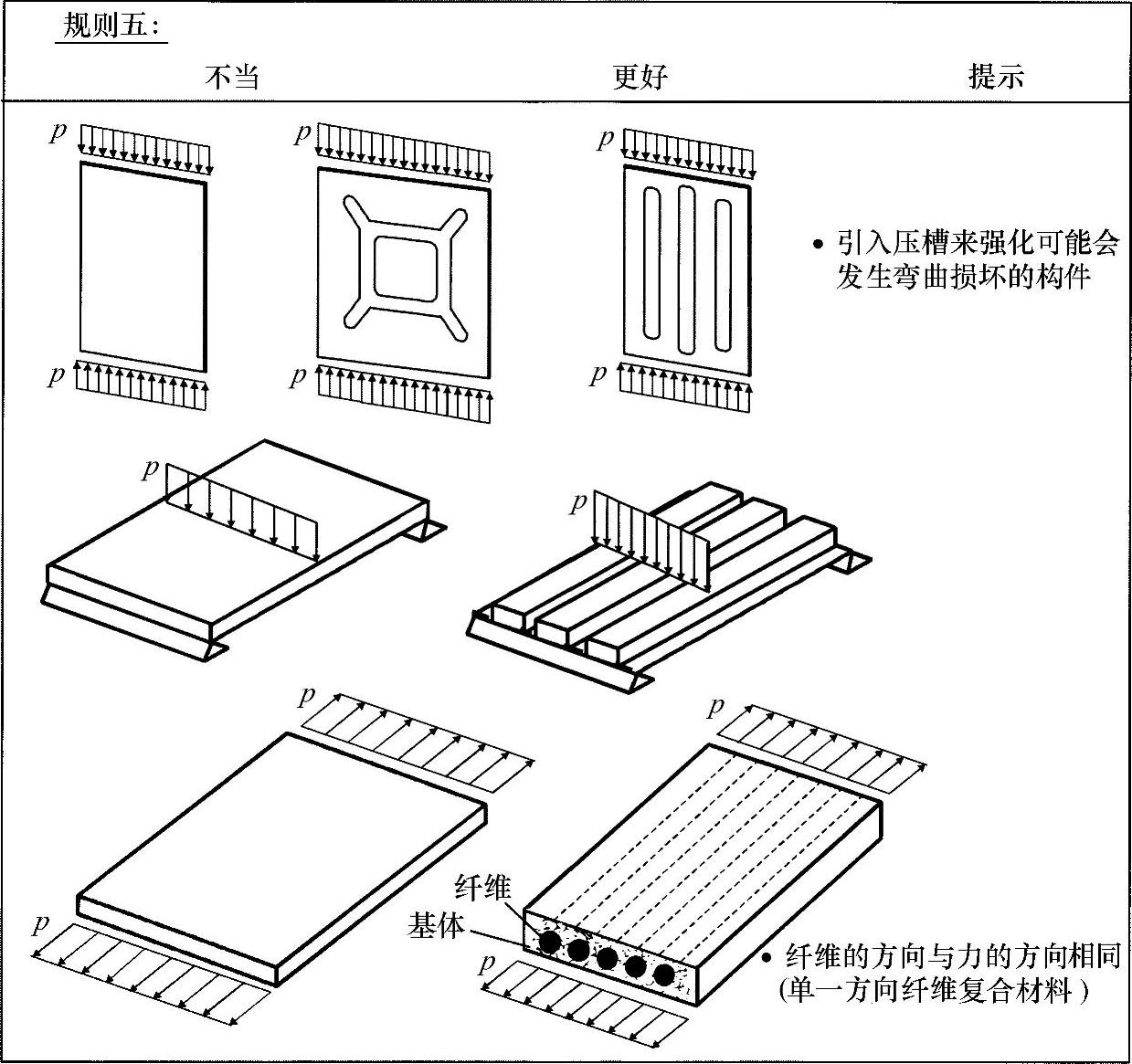

规则五:在主承载方向进行有针对性的加固性设计

有目的地引入正交各向异性或者各向异性设计可提高构件在确定的优先方向上的刚度。这里应尽量利用设计上或者材料力学上的各向异性,以此提高结构的承载能力和不稳定极限,如图7-7所示的示例。

(https://www.xing528.com)

(https://www.xing528.com)

图7-7 有针对性地加强刚度的构造单元

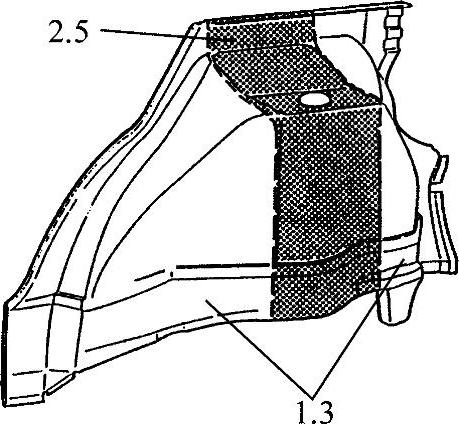

如图7-8所示,还可以通过采用不同的板材厚度(如拼焊板与拼焊管)来增加刚度,如采用激光焊接的方法将不同厚度与质量的板材焊接在一起,并整体加工成形,通过这种方法可加工出空心型材(这里指IHU[2]或者枕形液压成形轮廓)与大的平面构件。

另外,还可以采用指定刚度的材料组合如钢-铝-型材/板材-复合(激光轧制转换接头)。这里所采用的连接技术为有针对性的表面堆焊与挤压。

图7-8 在轿车车轮外罩壳上通过板材厚度变化和几何尺寸配合的平面加固方式

成形有机板(Organo板)(热塑性纤维复合塑料,采用由玻璃纤维、碳纤维或者芳纶纤维的单一方向连续纤维)也展示了很好的前景。

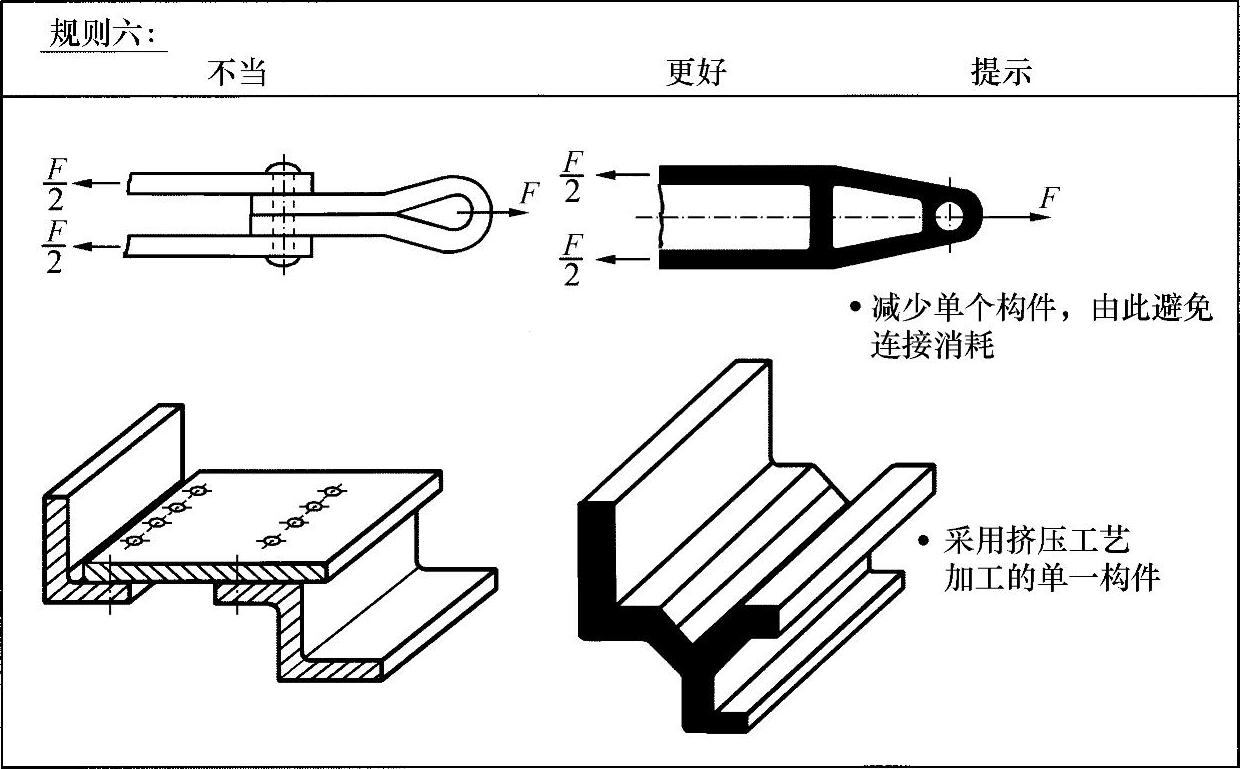

规则六:优先遵循一体化原则

在已知条件下,轻量化设计结构应由尽量少的单一件构成。为了将各个单一构件(往往由多种材料组成)连接在一起,需要更多的连接工作和材料消耗,这也可能会引发装配与可靠性方面的问题,图7-9展示了解决方案的示例。

图7-9 将多个单一构件集成为一件式结构件

采用这种方法,模具的成本会更高一些,但是这可以通过节省更多的材料,获得更高的安全性能或加工更少的单件数量得到弥补。

规则七:引入空腔

为了在保持刚度不变的条件下减轻重量,可以在承受很小载荷的区域引入“释放孔”,如图7-10所示。

图7-10 通过在腹板上开孔或者采用带孔的板实现轻量化横截面

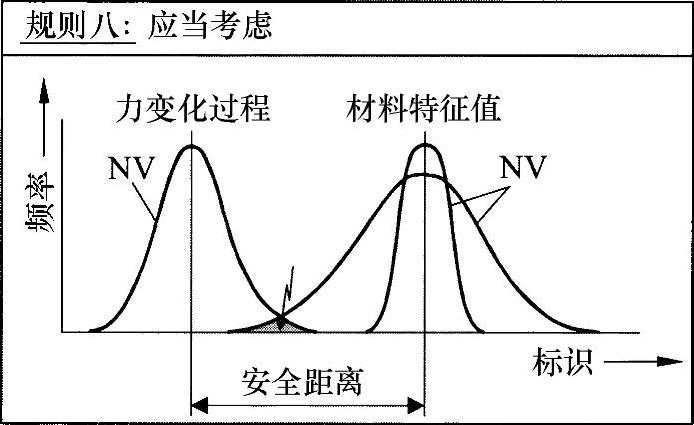

规则八:充分挖掘设计的潜力

如图7-11所示,只有在确保安全(出于对无法明确掌握的边界条件的担忧)的前提下,才可以考虑实现轻量化。其前提条件是:

●对力的准确了解(大小、方向、位置);

●采用规格可以得到确实保障的高价值材料;

●应用准确的计算方法(FEM);

●优化的几何尺寸(缺口,力流);

●确保对设计细节进行有针对性的先期试验。

图7-11 钢铁制造中,考虑到法向分布载荷与静态材料特征值的安全概念

安全问题在钢铁制造中特别有意义,因为在发生失效时会威胁到人身安全。

在动态应力载荷的轻量化设计中,除了以上的规则外,还必须要达到预定的使用寿命。

[1]Chitin(壳质)=类似纤维素的材质;Elastin(弹性朊)=支架蛋白;Kollagen(骨胶原)=结缔组织胶;Resilin(节支弹性蛋白)=由蛋白链构成的弹性物质。

[2]IHU为在p=300MPa下带有液态有效介质的内高压成型,适用于钢和铝合金。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。