生产模式是一种制造哲理的体现,它支持制造业企业的发展战略,并具体表现为生产过程中管理方式的集成(包括与一定的社会生产力发展水平相适应的企业体制、经营、管理、生产组织、技术系统的形态和运作方式的总和)。生产模式不同,对生产物流管理的侧重点也不同。事实上,如果从物流角度看,正是生产物流的类型特征决定了生产模式的变迁。

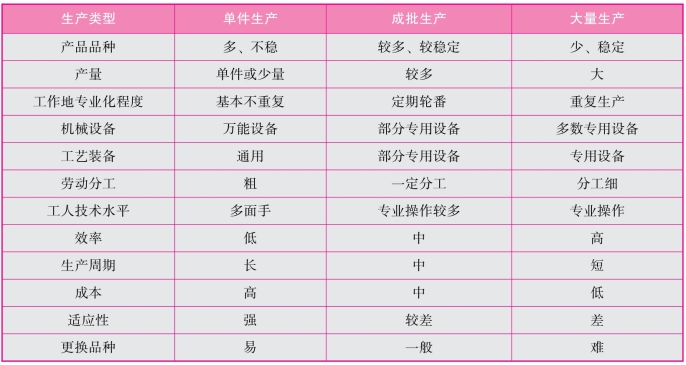

回顾制造业的发展过程,企业生产模式经历了三个阶段,即单件生产、大批量生产和多品种小批量生产。三种生产类型技术经济分析,见表4-1。

表4-1 三种生产类型技术经济分析

4.2.1 单件生产物流特征

单件生产也叫作坊式手工生产(Craft Production,CP),产生于16世纪的欧洲,随着技术的发展大致可分为三个阶段:

第一阶段的特征是按每个用户的要求进行单件生产,即按照每个用户的要求,每件产品单独制作,产品的零部件完全没有互换性,制作产品依靠的是操作者自己高度娴熟的技艺。

第二阶段是第二次社会大分工,即手工业与农业相分离,形成了专职工匠,手工业者完全依靠制造谋生,制造工具不是为了自己使用而是为了同他人交换。

第三阶段是以瓦特蒸汽机的发明为标志,形成近代制造体系,但使用的是手动操作的机床。从业者在产品设计、机械加工和装配方面都有较高的技艺,大多数从学徒开始,最后成为制作整台机器的技师或作坊业主。

单件生产模式下的生产物流管理一般是凭借个人的劳动经验和师傅定的行规进行管理,因此,个人的经验智慧和技术水平起了决定性的作用。

4.2.2 大批量生产物流特征

大批量生产模式也叫福特流水线式生产(Mass Production,MP),产生于19世纪末至20世纪60年代。第一次世界大战结束后,市场对产品数量的需求剧增,以美国企业为代表的大批量生产方式逐步取代了以欧洲企业为代表的手工单件生产方式。泰勒、甘特、福特等人在推动手工单件生产模式向大批量生产模式转化中起了重要作用。

1903年,费雷德里克·泰勒首先研究了刀具寿命和切削速度的关系,在工厂进行时间研究,制定工序标准,于1911年提出了以劳动分工和计件工资制为基础的科学管理方法——《科学管理原理》,从而成为制造工程学科的奠基人。亨利·甘特用一张事先准备好的图表(甘特图)对生产过程进行计划和控制,使得管理部门可以看到计划执行的进展情况,并可以采取一切必要行动使计划能按时或在预期的许可范围内完成。1913年,亨利·福特认为大量的专用设备、专业化的大批量生产是降低成本、提高竞争力的主要方式。他在泰勒的单工序动作研究基础之上,提出作业单纯化原理和产品标准化原理(产品系列化,零件规格化,工厂专业化,机器、工具专业化,作业专门化等),并进一步对如何提高整个生产过程的效率进行了研究,规定了各个工序的标准时间定额,使整个生产过程在时间上协调起来(移动装配法),最终创造性地建立起大量生产廉价的T 型汽车的第一条专用流水线——福特汽车流水生产线,标志着“大批量生产模式”的诞生。与此同时,全面质量管理在美国等先进的工业化国家开始尝试推广,并开始在实践中体现一定的效益。

由于这种生产模式以流水线形式生产大批量、少品种的产品,以规模效应带动劳动生产率提高和成本降低,并由此带来价格上的竞争力。因此,在当时它代表了先进的管理思想与方法并成为各国企业效仿的典范。这一过程的完成,标志着人类实现了制造业生产模式的第一次大转换,即由单件生产模式发展成为以标准化、通用化和集中化为主要特征的大批量生产模式。这种模式推动了工业化的进程和世界经济的高速发展,为社会提供了大量的物质产品,促进了市场经济的形成。

大批量生产模式下的生产物流管理特色体现为以下几个方面:

(1)大批量生产模式下的生产物流管理建立在科学管理的基础上,即事先必须制定科学标准——物料消耗定额,然后编制各级生产进度计划对生产物流进行控制,并利用库存制度或库存管理模型对物料的采购及分配过程进行相应的调节。

(2)生产中对库存控制的管理与优化是基于外界风险因素而建立的,所以强调一种风险管理,即面对设备与供应等生产中不确定因素,应保持适当的库存,用以缓冲各个生产环节之间的矛盾,避免风险从而保证生产连续进行。

(3)物流管理的目标在于追求供应物流、生产物流和销售物流等物流子系统的最优化。

4.2.3 多品种小批量生产物流特征

多品种小批量生产也叫精益生产(Lean Production,LP),产生于20世纪70年代。第二次世界大战结束后,虽然以大批量生产方式获利颇丰的美国汽车工业已处于发展的顶点,但是以日本丰田公司为代表的汽车业却开始酝酿一场制造史上的革命。

精,即少而精,不投入多余的生产要素,只是在适当的时间,生产必要数量的市场急需产品(或下道工序急需的产品)。益,即所有经营活动都要有效益,具有经济性。精益生产综合了大量生产与单件生产方式的优点,力求在大量生产中实现多品种和高质量产品的低成本生产,是当前制造业最为推崇、极佳的一种生产组织体系和方式。

精益生产下的生产物流管理有推进式和拉动式两种模式。(https://www.xing528.com)

1.推进式模式

推进式模式是基于美国计算机信息技术的发展和美国制造业大批量生产基础上提出的以MRPⅡ技术为核心的企业生产物流管理模式。该模式的基本思想是:生产的目标应该围绕着物料转化组织制造资源,即在计算机、通信技术控制下制定和调节产品需求预测、主生产计划、物料需求计划、能力需求计划、物料采购计划、生产成本核算等环节。信息流往返于每道工序、车间,而生产物流要严格按照返工艺顺序确定的物料需求数量、需求时间(物料清单所表示的提前期),从前道工序“推进”到后道工序或下游车间,而不管后道工序或下游车间当时是否需要。信息流与生产物流完全分离。信息流控制的目的是保证按生产作业计划要求按时完成物料加工任务。

推进式模式下企业生产物流管理的特点体现为以下几个方面:

(1)在管理标准化和制度方面,重点处理突发事件。

(2)在管理手段上,大量运用计算机管理。

(3)在生产物流方式上,以零件为中心,强调严格执行计划,维持一定量的在制品库存。

(4)在生产物流计划编制和控制上,以零件需求为依据,计算机编制主生产计划、物料需求计划、生产作业计划。执行中以计划为中心,灵活机动性差,一旦某个环节出现纰漏,则整个计划就必须大变动。

(5)在对待在制品库存的态度上,认为“风险”是外界的必然。为了防止计划与实际的差异所带来的库存短缺现象,编制物料需求计划时,往往采用较大的安全库存和留有余地的固定提前期,而实际生产时间又往往低于提前期,于是不可避免地会产生在制品库存,因此,必要的库存是合理的。

2.拉动式模式

拉动式模式是以日本制造业提出的JIT 技术为核心的生产物流管理模式,也称“一个流”生产方式,表现为物流始终处于不停滞、不堆积、不超越、按节拍地贯穿从原材料、毛坯的投入成品的全过程。该模式的基本思想是强调物流同步管理。

第一,在必要的时间将必要数量的物料送到必要的地点,整个企业按同一节拍,根据后道工序的需要投入和产出,不制造工序不需要的过量制品(零件、部件、组件和产品),工序间在制品向“零”挑战。

第二,必要的生产工具、工位器具要按位置摆放,挂牌明示,以保持现场无杂物。

第三,从最终市场需求出发,每道工序、每个车间都按照当时的需要,根据看板向前道工序、上游车间下达生产指令,前道工序、上游车间只能生产后道工序、下游车间所需要数量的物品。

在拉动式模式下,信息流和物流是完全结合在一起的,但信息流(生产指令)与(生产)物流方向相反。信息流控制的目的是保证按后道工序要求准时完成物料加工任务。

采用拉动式模式进行企业生产物流的管理,可以真正做到按需生产。在拉动式模式下,生产物流管理的特点体现为以下几个方面:

(1)在管理标准和制度方面,重点采用标准化作业。

(2)在管理手段上,把计算机管理和看板管理相结合。

(3)在生产物流方式上,从生产线末端的需求计划,一级一级往前拉动各个生产供应环节,做出切合实际的生产和采购计划;强调物流平衡,追求零库存,从而保证物流与市场需求保持同步。

(4)在生产物流计划编制和控制上,以零件需求为依据,计算机编制物料需求计划,运用看板系统执行和控制,以实施为中心,工作的重点在制造现场。

(5)在对待库存的态度上(与大批量生产方式相比较),认为基于整个生产系统而言,“风险”不仅来自外界的必然,更重要的是来自内部的在制品库存,强调“库存是万恶之源”,库存掩盖了生产系统中的各种缺陷与问题。它一方面强调供应对生产的保证,另一方面强调对零库存的要求,从而不断暴露生产中基本环节的矛盾并加以改进,不断降低库存,以消灭库存产生的“浪费”为终极目标。

制造业的发展历程告诉我们,企业目前适应市场竞争的管理方法已进入了“多品种,少批量,柔性生产时代”。丰田生产方式已逐步被世界很多企业所接纳,各行各业都相应地在丰田生产方式中寻找到了适应本企业的应用方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。