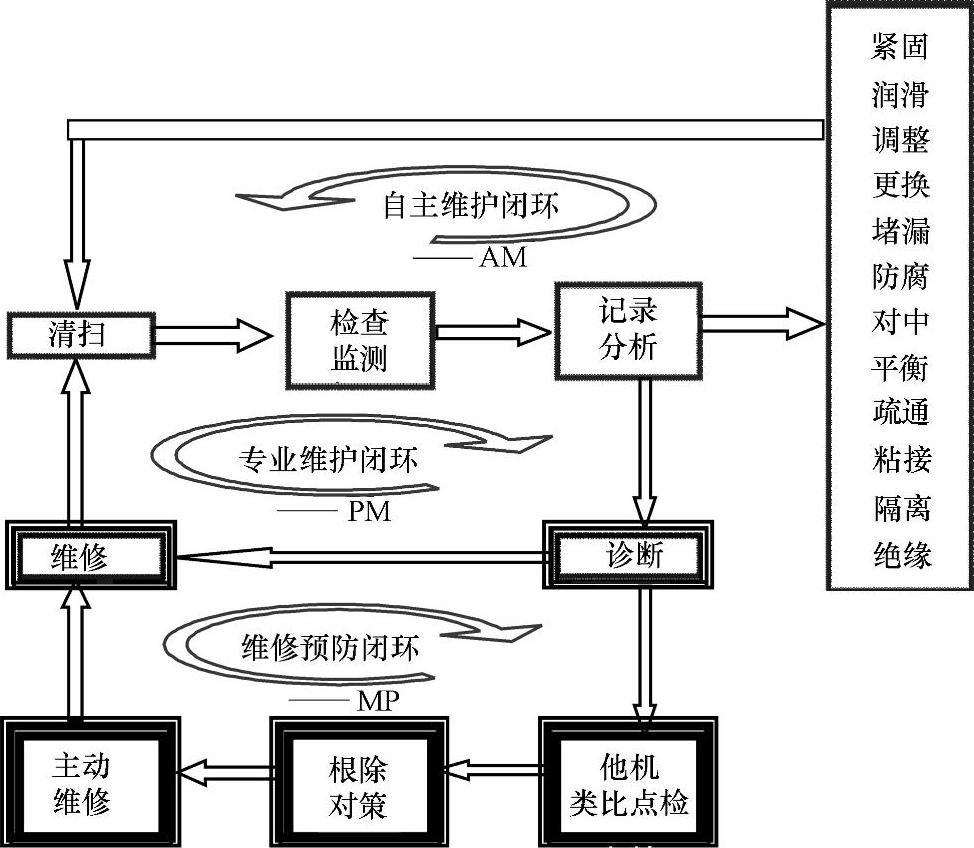

TnPM继承了TPM的自主维护,将理念转变成为可操作的流程,如图5-23所示。

图5-23 三圈闭环作业流程

清扫是一切设备维护的起点,清扫本身并不是点检,可是清扫不会是闭着眼睛,清扫的过程就会发现很多问题,如设备的磨损、腐蚀、裂纹、接触不良、螺钉松动脱落……,自然而然,清扫之后就是对设备的检查,检查发现问题怎么办?先记录下来,再简单分析一下,看如何解决,剩下就有两条路可走:要么自己来解决,要么就请专业人员来解决。自己解决,就叫做自主维护,然后再回到起点——清扫;自己不能解决,由专业人员来解决就叫做专业维护,这就导入了专业维护循环圈。

自主维护都做什么呢?有很多事情可以做,这要根据设备出现的问题类型来决定做什么,我们提示了以下自主维护的具体动作:紧固、润滑、对中、平衡、调整、防腐、堵漏、疏通、粘接、换件、隔离、绝缘等,不是说这些所有的动作都要做,做什么要依点检的部位和发现的问题而定。

专业维护人员根据日常点检传递的信息择机到现场对设备进行检查和诊断,然后依据合适的维修策略和维修规范进行维修,就完成了专业维护循环圈的管理闭环,又回到工作的起点——清扫。

在专业维护闭环,如果出问题的设备总成在工厂里不止一个,就引发一个思考,其他类似设备是否也存在同样问题?为了举一反三,我们又构造了包含他机类比点检的第三个闭环。他机类比点检所发现的问题如果具有普遍性,则要研究对策,是否进行主动维修,立足于根除故障而不仅仅消除故障。这件事情完成了,就等于做了一件更彻底的“维修预防”工作,意味着第三圈闭环——维修预防闭环的完成。接着又回到了工作的起点——清扫。

我们把以上所描述的过程又称之为TnPM清扫点检维保作业体系。

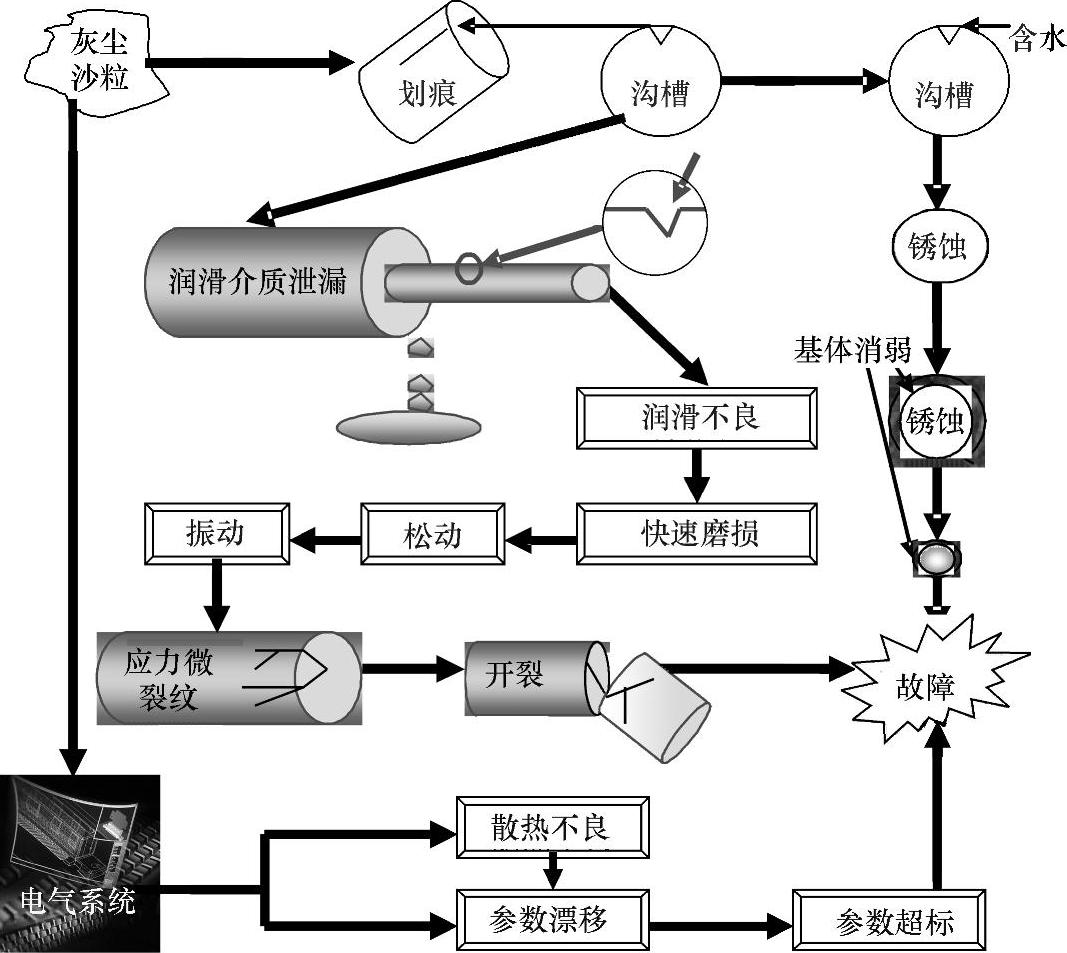

自主维护闭环从清扫开始,因为这就像是清晨的梳洗,是一切保养活动的起点。日本人曾经说过:“无人始于无尘”是指一些“无人化工厂”,即机器24h不停,白班有人上班,中班、夜班无人上班的自动化工厂,一切的一切是从无“尘”开始。难道“尘土”那么重要吗?是的!尘土如果放大看,是一粒砂,它进入滑动的设备部件里就会摩擦让部件表面产生划痕,而划痕放大就是沟槽,在滑动中将机器里的润滑介质带出,造成润滑介质泄露,这就是我们经常说的“漏油”现象;润滑介质泄露就意味着润滑不良,接下来就是设备的快速磨损,再接下来就是配合的松动,于是让设备的振动加剧,反复振动造成设备机械疲劳,内部疲劳应力就聚积起来,形成微裂纹,日久天长微裂纹连接在一起,就是裂纹,引起部件的开裂,这最终造成设备故障发生;如果沟槽不是发生在机器的滑动部位,这个沟槽就会可能吸收空气中的水分,形成微电池的电化学反应,这也叫做锈蚀,长时间锈蚀就会导致部件基体的削弱,最终导致断裂故障的发生;如果灰尘落在电气系统上,会影响散热,直接或者间接导致电气参数的改变,如电阻、电容、电感等电参数乃至芯片里的程序数字改变,最终导致电气故障的发生。所以“无人真的始于无尘!”灰尘引起设备故障的机理结构如图5-24所示。

图5-24 灰尘引起设备故障的机理结构

自主维修的第二个环节是检查和监测,检查主要依赖人的五感或简单测试工具;监测主要依赖数据采集系统、仪器、仪表和配套软件,是人类五感的延伸。检查监测的目的是得到设备第一手状态信息。当获得的信息显示设备状态正常,或者有小缺陷,操作员工可以自主解决这些问题,则转到自主维护闭环的下一步,即自主维护闭环的第三个环节——记录和分析。

记录即是对设备状态的记录,包括正常和异常等;然后利用诊断分析工具对设备异常状态进行分析,理清故障表征、现象与故障源头的关系,使之成为未来诊断分析的依据,并做好隐患管理和性能劣化倾向管理。

在可以自主维护的条件下,如果设备的问题部位需要保养,就进入了自主维护的第四个环节——保养,保养的内容可以在紧固、润滑、调整、更换、堵漏、防腐、对中、平衡等操作行为中选择。有的部位也许会选择二、三个保养动作,一般需要一个动作,如润滑加油,或者紧固螺栓,或者调整间隙等。

这样就完成了自主维护的所有环节,然后再回到初始的清扫,周而复始进行。

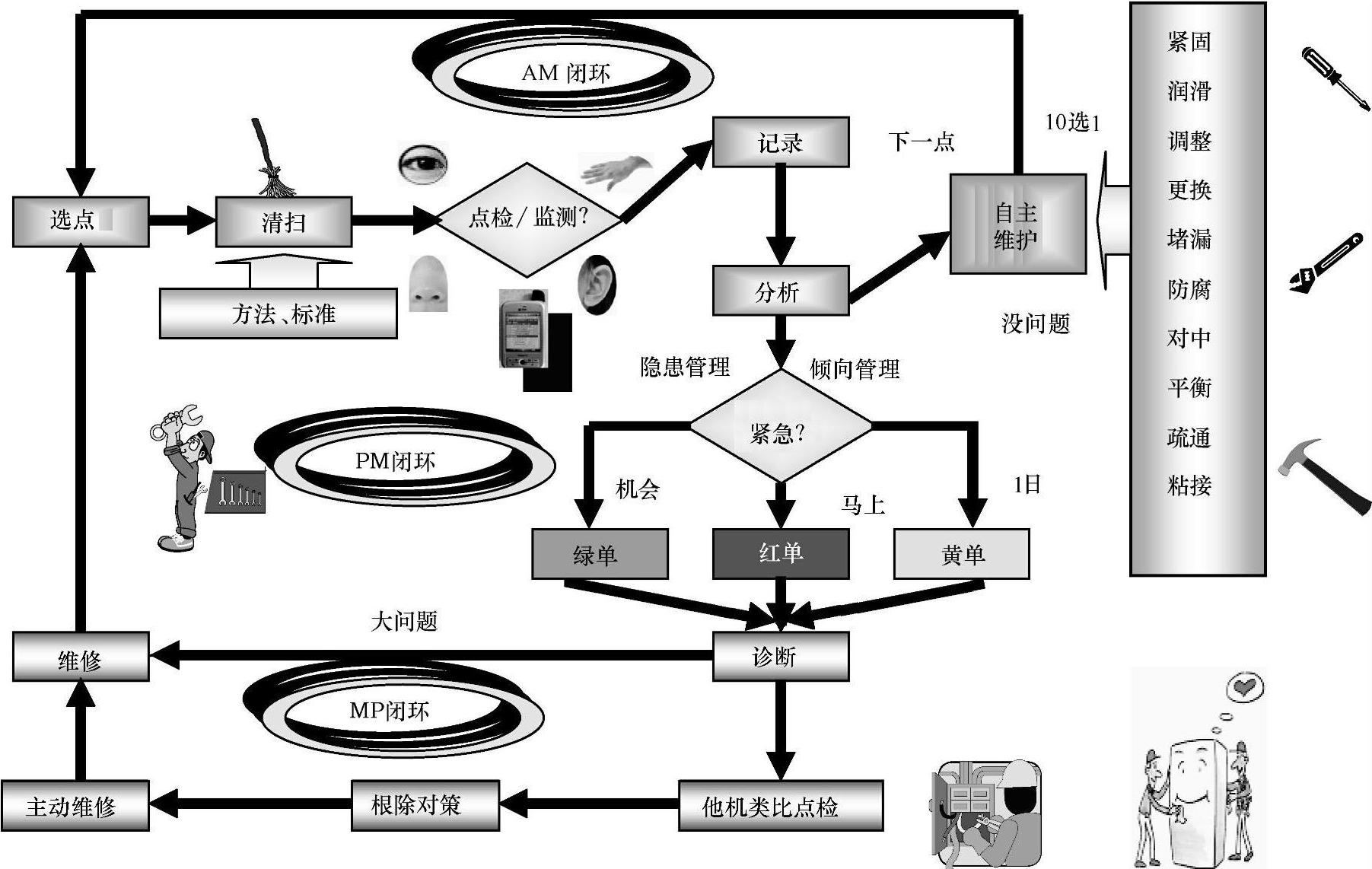

如果在自主维护闭环中,操作员工检查监测的问题自己无法解决,则通过红色、黄色或者绿色工单的形式,向下转入专业维护闭环的重要步骤,即专业维护的第三个环节——诊断,也就是由专业维修人员根据设备检查监测信息,结合自己对设备结构的知识和维修经验,对设备故障进行的判断和定位。

这里,红色工单最紧急,要求专业维修人员马上进入设备故障现场;黄色工单其次,要求专业维修人员在一日之内进入现场解决问题;绿色工单最不紧急,可以在一定周期内或者利用未来停机的机会来解决。

再下一步就进入了专业维护的第四个环节——实施对设备的维修、故障处理。维修行为所遵循的就是规范的三大要素——流程规范、技术标准规范和验收标准规范。这样就完成了专业维修管理闭环。

三个闭环嵌套在一起,形成了严密的现场设备维保体系。维保体系的具体形式如图5-25所示。从选点(部位)开始,首先进行清扫,通过人的五感及简单测试工具,自然而然进入点检,一般情况就进入八选一或二的自主维护(保养),然后又选择下一点(部位),周而复始,循环进行。如果点检出现的问题难以解决,就要进行初步判断,紧急情况将触发红色工单,需要马上

图5-25 三圈闭环维保体系的具体形式

安排抢修;一般问题触发黄色工单,可以从容安排在一日内处理;不紧急的隐患性或趋势性问题,安排在适当机会维修,如节假日、某固定周期、计划排产等待时间以及受上下游设备影响的设备停机时间。

下面简单介绍三圈闭环维保体系流程的建立和管理。

三圈闭环维保体系基准的建设可以先从各单位的A类设备做起,逐渐扩展到B类和其他设备。其主要工作内容如下:(https://www.xing528.com)

1)建立三圈闭环维保体系工作组,人员构成以熟悉设备结构的技术员和点检员为主。

2)分头搜集设备原有技术标准和维保规程等基本资料。

3)选定典型设备,根据现场调查和资料,按照流程模板分别填入相关内容。

4)对填写好的内容进行集中讨论修改。

5)专业负责领导对修改完成的文件审核,并提出初步意见。

6)工作组对文件最后修改。

7)按照编写好的基准试验实施,并收集实施中遇到的困难和问题。

8)按照实施中的问题对典型设备的三圈闭环维保体系基准进行修改、完善。

9)将修改后的三圈闭环维保体系基准交领导办公会议研究、批准。

10)颁布,并作为执行文件实施。

11)所有与本文件相矛盾、冲突的文件条款,均以本文件新规定为准。

12)以样板机台的清扫点检维保基准为准,推广到其他机台。

13)每一年对基准修订一次,更新版本。

14)生产操作员工、专业点检员和维修人员对设备清扫点检维保部位按照专业水平和工作重点进行分工,交叉点检维保,各司其职,真正做到全员参与和彻底的自主维护——AM。

三圈闭环维保体系基准书包含的基本要素为:

清扫:清扫周期、清扫方法、清扫标准。

点检:点检项目、点检周期、点检方法、点检内容、判断正常异常标准。

保养:保养周期、保养项目、保养方法、保养标准。

提到规范的建立,企业还需要将设备的前期管理、备品备件管理以及全系统润滑管理纳入规范轨道。

设备检维修系统解决方案是企业的第二道防护线,也是核心的防护体系。因此,建设好SOON体系是企业平稳流畅运行和建设无忧工厂的保障。

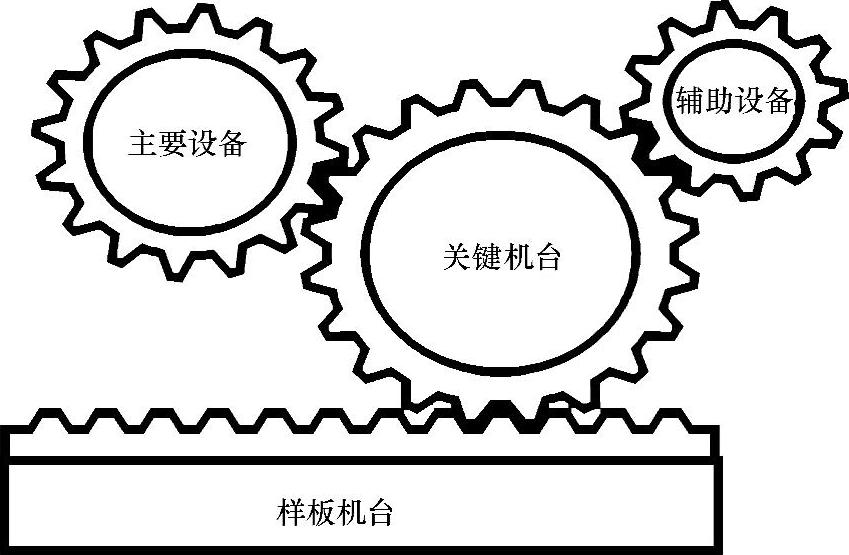

在工厂实际工作中,这项工作不可能一蹴而就,而应该是循序渐进的。首先选择样板机台作为试点,然后扩展到关键机组和主要设备,最后涉及一般辅助设备,如图5-26所示。

图5-26 SOON体惜建设的循序渐进过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。