评定成形性能的模拟成形试验又称为相似试验,是从成形几何条件与技术物理属性的相似性出发,对各种冲压成形过程和工艺条件所设计的典型试验。在相似的条件下,以小尺寸的典型零件来模拟某一类成形方法的变形方式(材料在变形过程中所承受的应力应变状态),由试验获得某种钣金在这类成形方法下的极限变形程度,作为评定该种钣金对这类成形方法适应能力的指数。该类试验是根据GB/T 15825.1~15825.8—2008《金属薄板成形性能与试验方法》(共分八个部分)的规定进行的,主要包括以下内容。

1.拉深试验与拉深载荷试验(Drawing Test and Drawing Load Test)

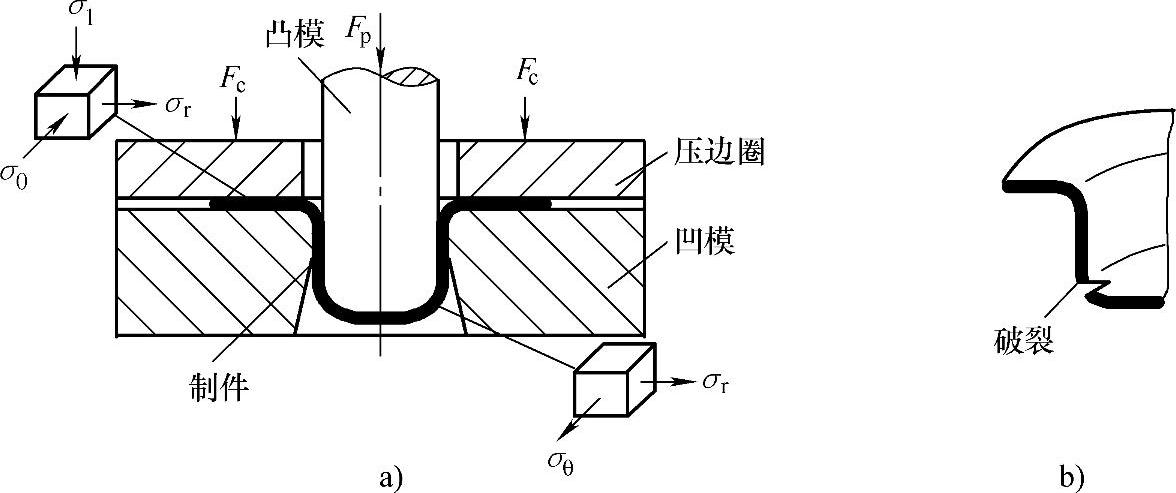

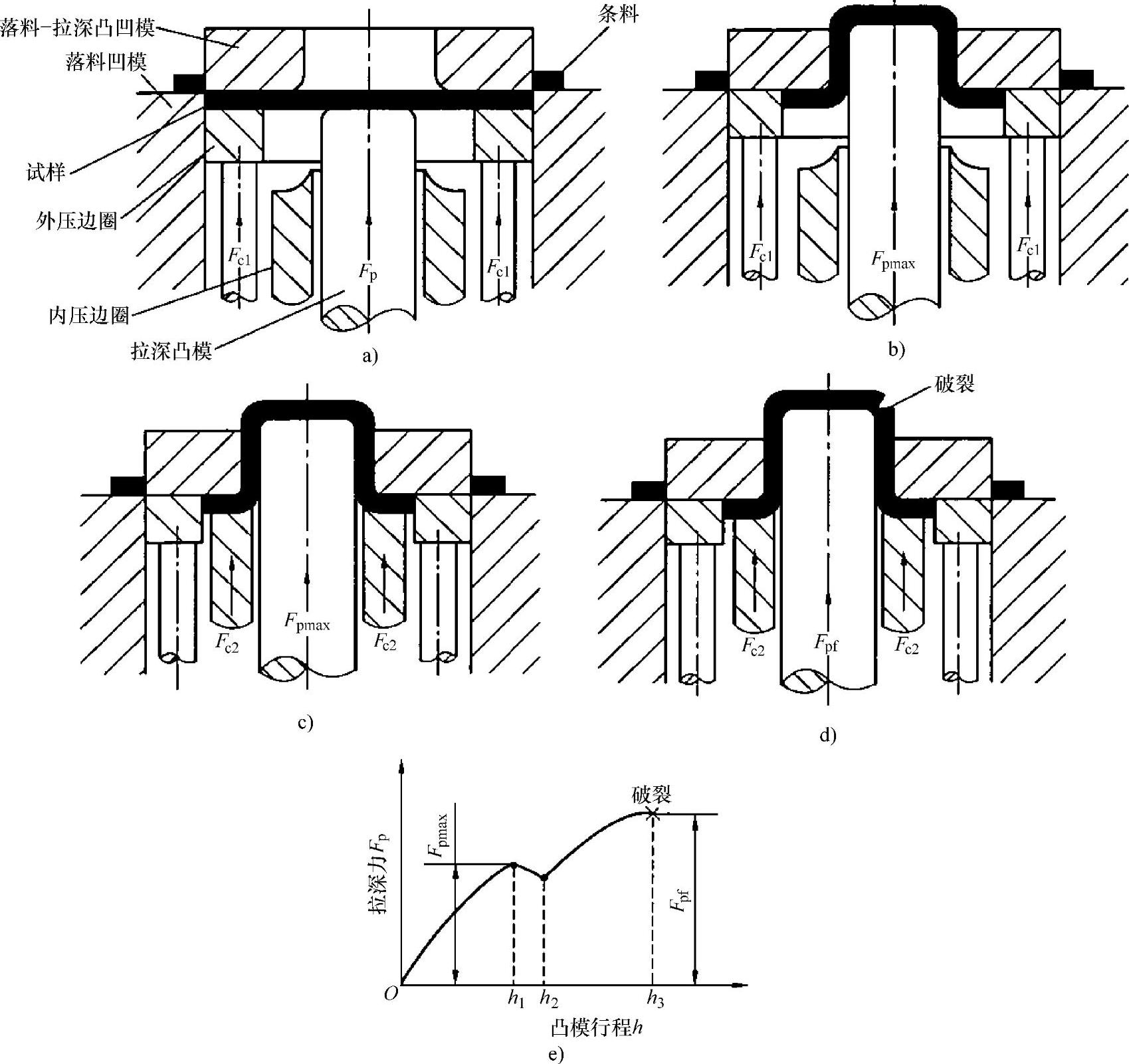

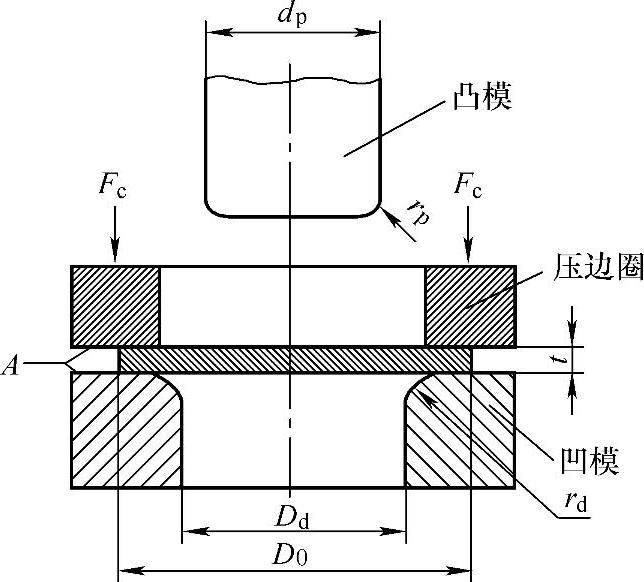

(1)拉深试验 拉深试验也称为深冲试验,是评定材料拉深性能的一种模拟成形试验方法(见图2-28)。拉深性能(Drawability)是指拉深成形时,在凸缘主变形区不起皱条件下,金属薄板在凸模圆角附近抵抗破裂的能力。拉深试验主要是指斯威特冲杯试验(Swift′s Cup Drawing Test)也称为Swift杯形件拉深试验。

图2-28 拉深与拉深破裂模拟试验

a)拉深 b)拉深破裂

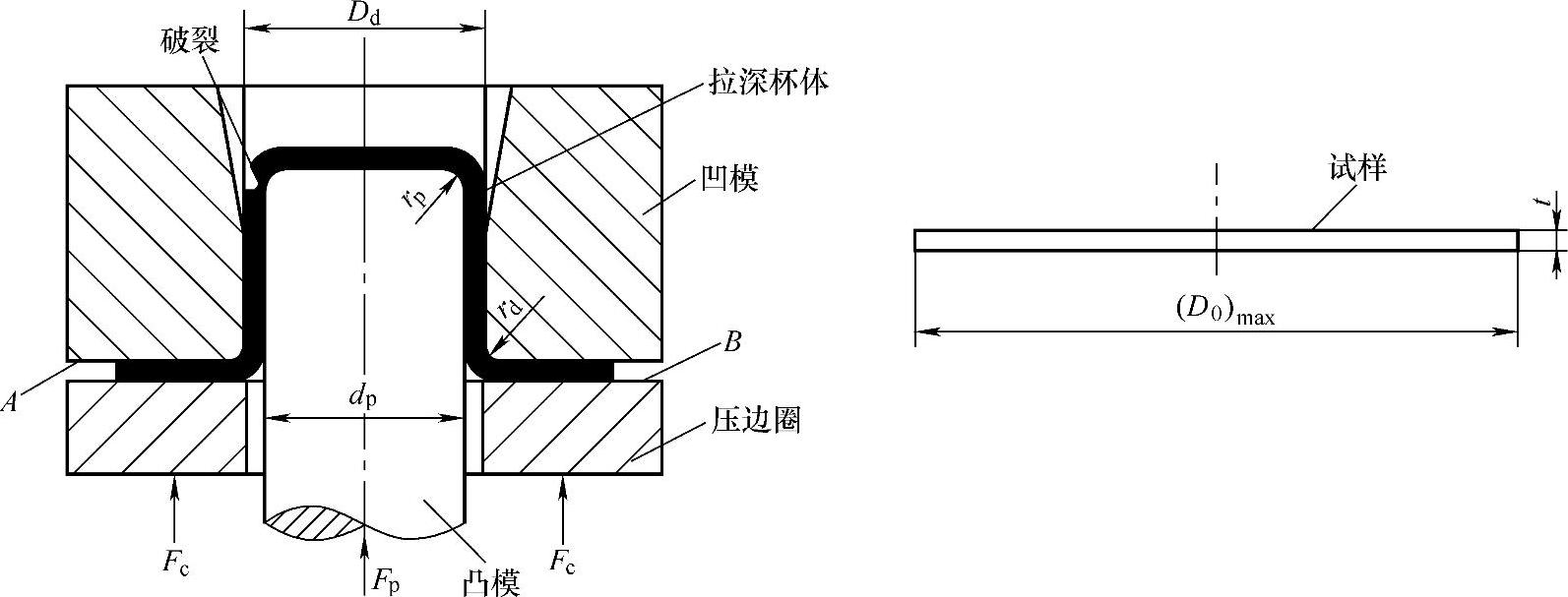

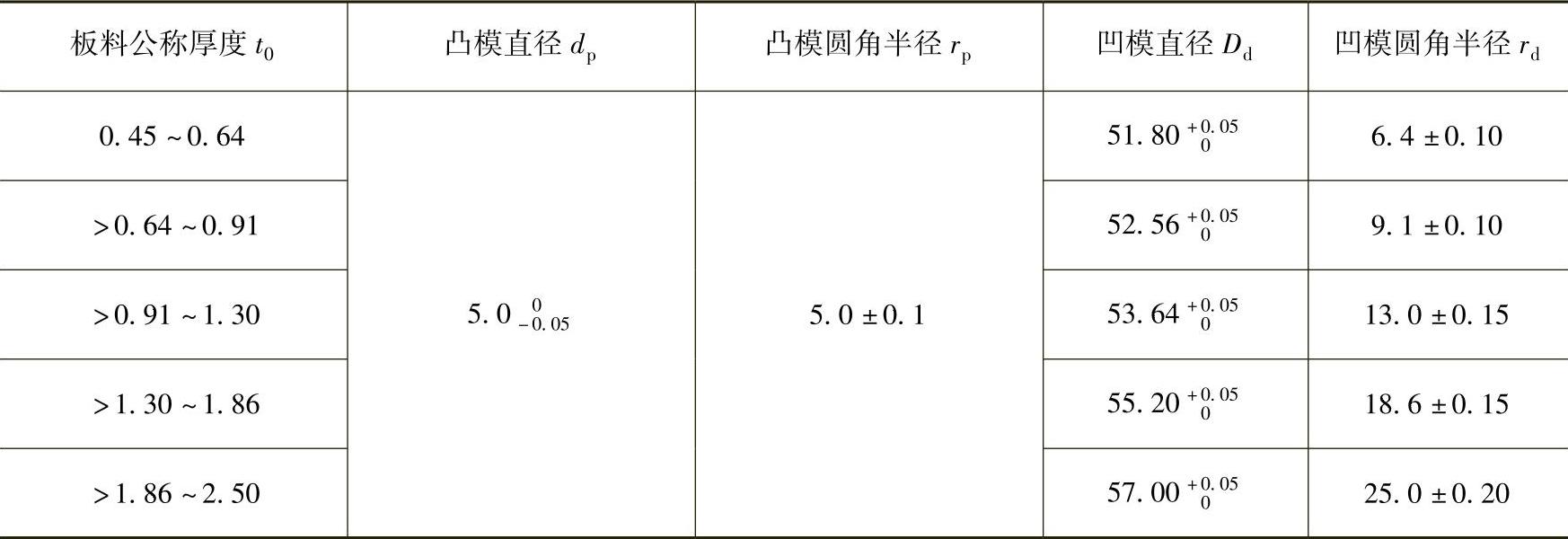

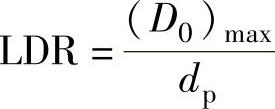

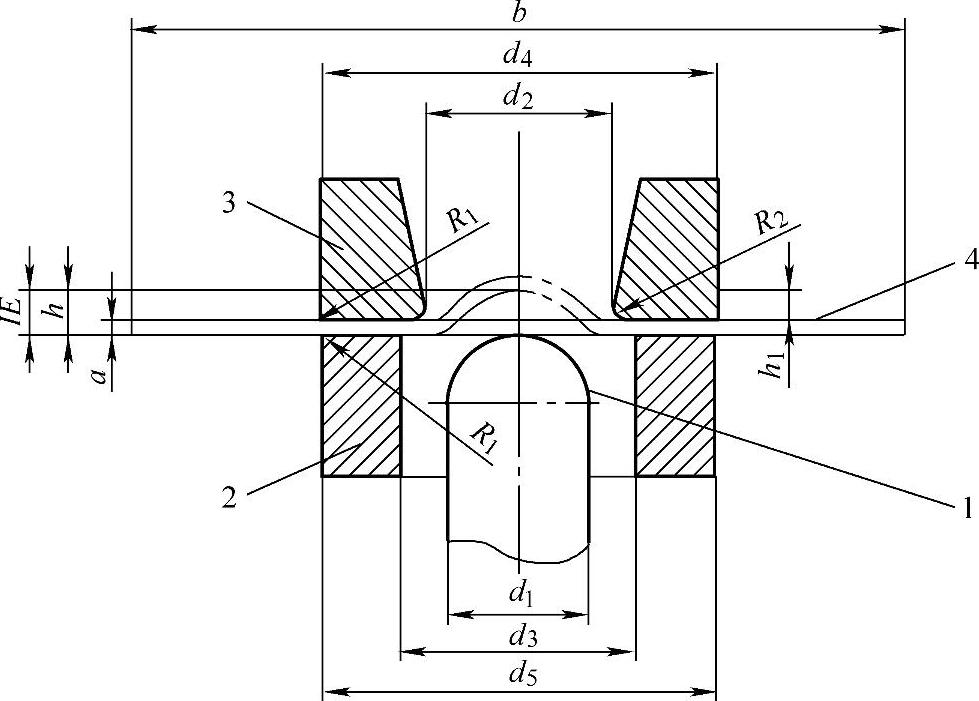

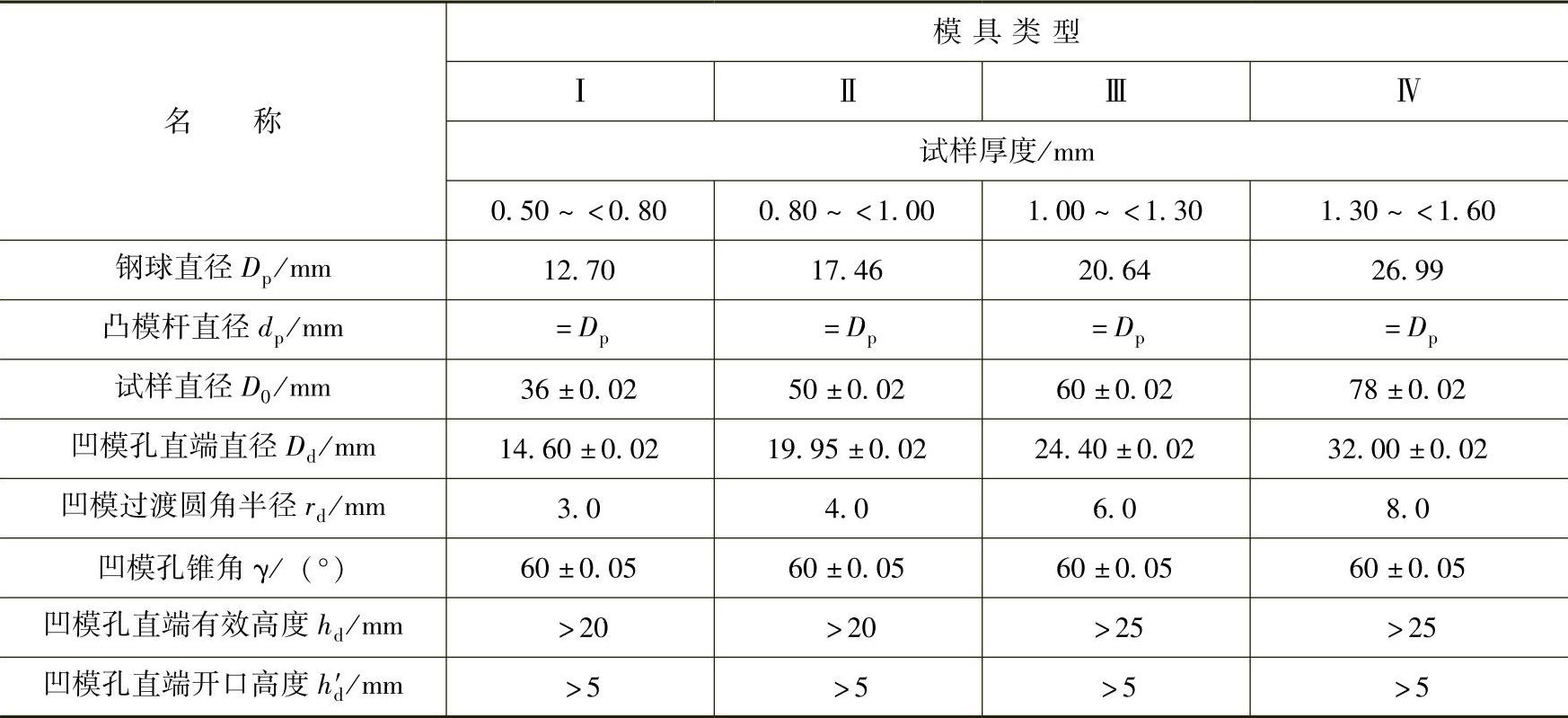

斯威特冲杯试验是以极限拉深比LDR作为评定板材拉深性能指标的试验方法,详见GB/T 15825.3—2008《金属薄板成形性能与试验方法 第3部分:拉深与拉深载荷试验》。拉深试验模具如图2-29所示,拉深试验模具尺寸见表2-10。

图2-29 拉深试验模具

表2-10 拉深试验模具尺寸(单位:mm)

试验时,将不同直径的平板毛坯置于模具中,按规定的条件进行试验。确定出不发生破裂条件下拉深成形件的最大毛坯直径(D0)max与凸模直径dp之比,此比值称为极限拉深比,用LDR表示,即

LDR值越大,板材的拉深性能就越好,这种方法简单易行,缺点是压边力不能准确地给定,影响试验值的准确性。

(2)拉深载荷试验 拉深载荷试验也称为拉深力对比试验法,其基于W.Engelhardt和H.Gross提出的拉深潜力试验法(也称为Engelhardt试验或TZP试验)原理,虽然试验装置比较复杂,对试验机有一定的要求,但是其操作过程简单。拉深载荷试验方法如图2-30所示,具体见GB/T 15825.3—2008。

试验时将圆片试样置于凹模与内外压边圈之间,先用外压边圈对试样施加一定的压边力,并通过凸模对试样进行拉深,测出最大拉深力Fpmax(不允许试样发生破裂);然后用内压边圈将试样压牢,通过凸模继续加载,测定凹模内试样底部圆角附近壁部发生破裂时的极限拉深力Fpf,试验结束后用Fpmax和Fpf来计算拉深潜力指标TZP值(也称为T值),即

TZP=(Fpf-Fpmax)/Fpf

图2-30 拉深载荷试验方法

a)外压边圈施压拉深 b)达到最大拉深力 c)内压边圈加压 d)拉深破裂 e)拉深载荷曲线

TZP值越大时,说明最大拉深力与拉断力之差越大,工艺稳定性越好,板材拉深性能越好。

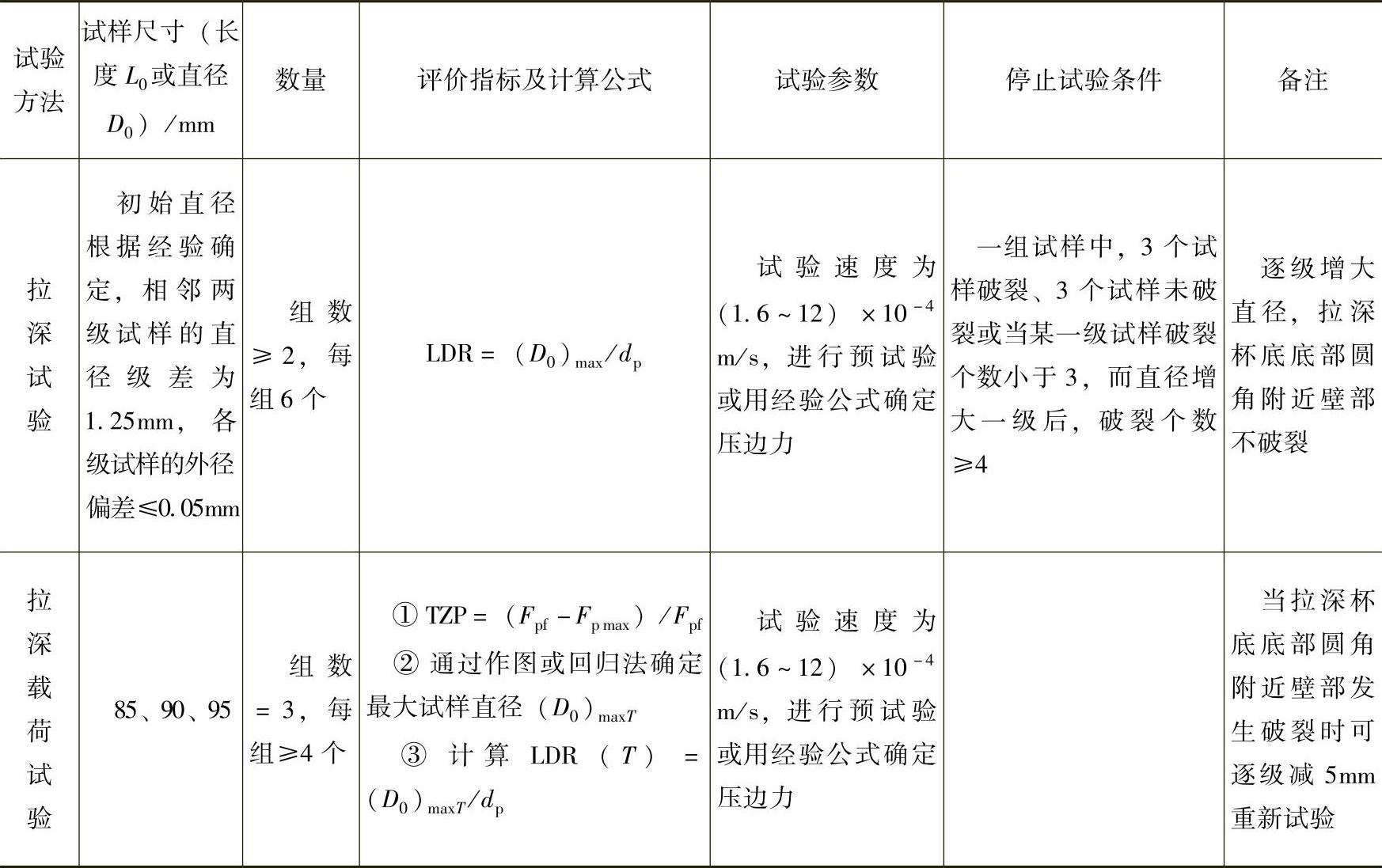

拉深试验与拉深载荷试验条件及参数见表2-11。

表2-11 拉深试验与拉深载荷试验条件及参数

2.胀形试验(Stretching Test)

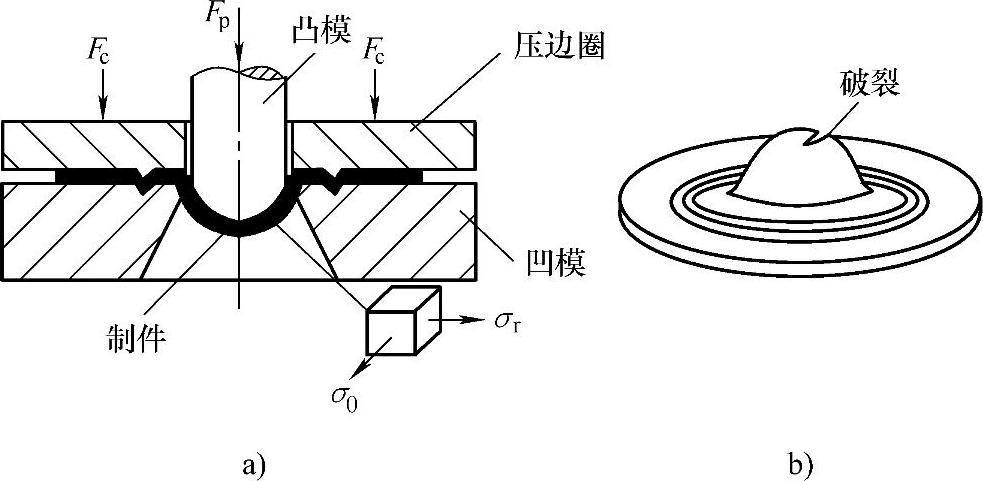

胀形试验通常是反映胀形性能的模拟成形试验,而胀形性能是指胀形成形时,金属薄板在双向拉应力作用下抵抗其厚度减薄而引起局部缩颈或破裂的能力(见图2-31)。

图2-31 胀形模拟成形试验

a)胀形 b)胀形破裂

通常的试验方法有杯突试验、极限拱高试验、扩孔试验等。

(1)杯突试验

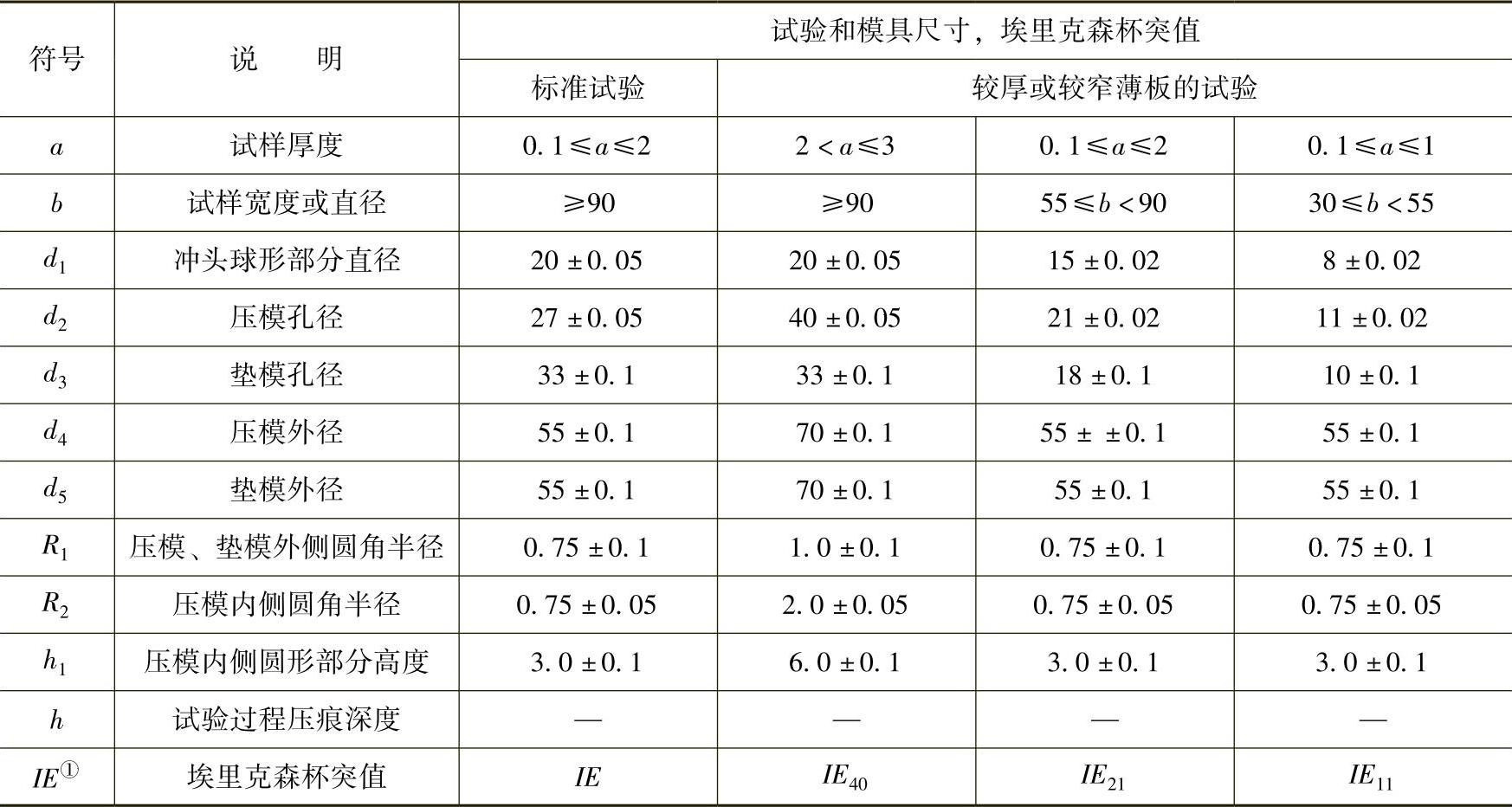

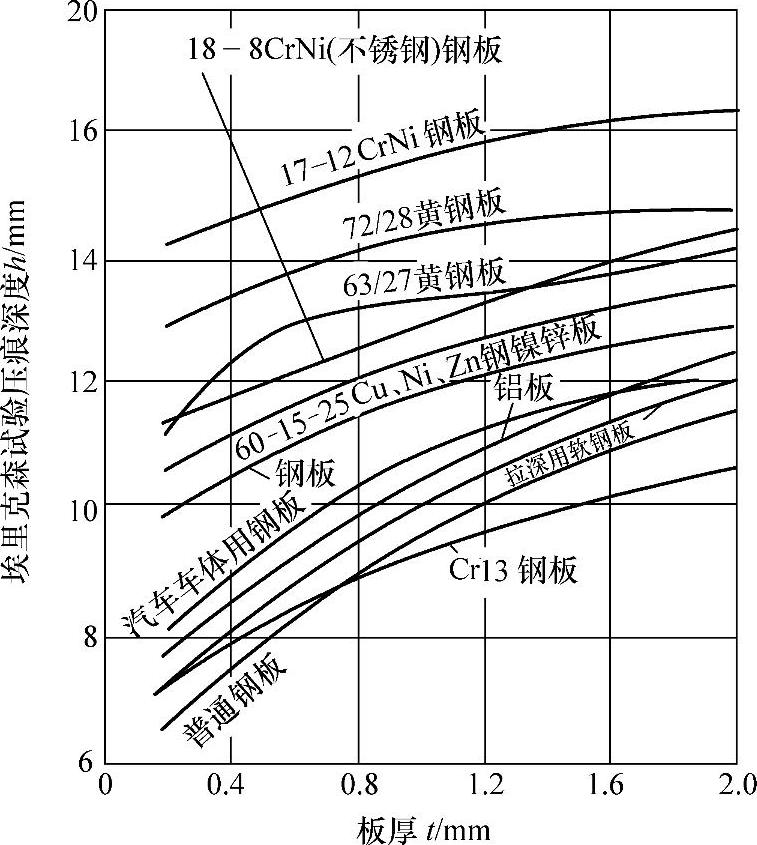

1)埃里克森试验(Ericksen Cupping Test)埃里克森试验也称为艾利克辛试验,如图2-32所示。采用材料胀形深度h值作为衡量胀形工艺的性能指标。试验时材料向凹模孔中有一定的流入,并非纯胀形,略带拉深工艺的特点,比较接近于实际生产的胀形工艺,数据能够比较好地比较反映实际情况,且操作简单,所以应用较广。该试验满足国家标准GB/T4156—2007《金属材料 薄板和薄带埃里克森杯突试验》和GB/T 15825.1~15825.8—2008《金属薄板成形性能与试验方法》中所规定的试验规范。表2-12列出了埃里克森试验符号及模具尺寸,部分材料的标准杯突值如图2-33所示。

表2-12 埃里克森试验符号及模具尺寸 单位:mm

①埃里克森杯突值对应的是标准试验。对于较厚材料或较窄的薄板试样,将d2尺寸作为下标附注在杯突符号中。

图2-32 埃里克森试验

1—冲头 2—压边圈 3—凹模 4—试样

2)奥尔森试验(Olsen Cupping Test)。试验中只是采用大压边力及齿形压边,基本上限制了试件凸缘的向内流动,消除了在埃里克森试验中凸缘向内流动情况的不利因素,试验数据分散度较小。

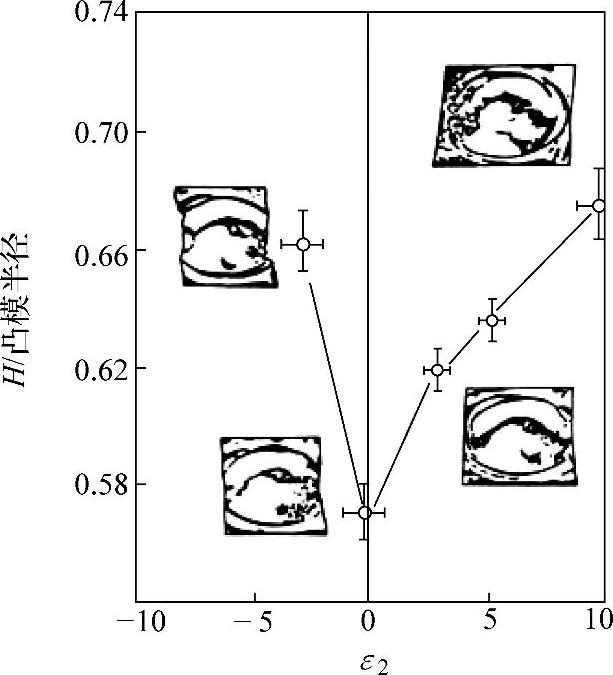

(2)极限拱高试验(Limit Dome Height Test,LDH试验)极限拱高试验也称为钢球模拉胀试验,是一种评估金属薄板成形性的试验方法,也是杯突试验的改进,可用以确定金属薄板在各种应变状态下的极限应变值。由于成形极限图的精度、重复性和稳定性较差,而一般的双向拉伸试验也只能提供等双向拉伸应变状态的试验参数,因此发展了极限拱高试验。该试验方法类似于双向拉伸试验。工具有半球形凸模、凹模和带压边筋的压边圈。试验时,用半球形凸模将金属板压入凹模。试样被压边圈压紧,以保证试样边缘的金属不能向凹模孔内流动。试验前,在不同宽度的试样表面印制上网格。试验时在板料发生失稳或断裂的瞬间停机,并测量试样的横向应变(短轴应变)ε2和拱顶高度Hmax作为试验值(LDH值),并在分别以ε2和H/凸模半径为横、纵坐标轴的坐标系中标出不同宽度试样的试验点,再把试验点相连即得图2-34所示的LDH曲线。LDH曲线与成形极限曲线形状相似,但要比制作成形极限曲线简便,并且在润滑条件相同的情况下,试验结果的重复性和稳定性都大大优于成形极限曲线。试验中,改变试样宽度,并测定各试件的成形深度,在平面应变状态的成形深度最小处,记为LDH0,作为材料变形极限的指标。

图2-33 部分材料的标准杯突值

(3)扩孔试验(Hole Flanging Test)扩孔试验是反映钢板扩孔性能的一种模拟成形试验方法。扩孔性能(也称为延伸凸缘性能)是指扩孔(内孔翻边)成形过程中,金属薄板抵抗因孔缘(竖缘)局部伸长变形过大而发生孔缘(竖缘)开裂的能力,是主要取决于极限变形能(极限变形能反映给钢板施加超过其均匀延伸的大应变量变形时的延展性)的一种特性。在实际应用中,钢板冲压加工时,其端部呈有剪切边的状态,因而在剪切面附近一般是以含有加工硬化层和微小空隙的状态冲压成形的。所以,实际冲压时的扩孔性能大多利用对冲孔(见图2-35)进行扩孔试验得出的扩孔率来评价。

图2-34 LDH曲线

扩孔试验分为圆锥冲压法(见图2-36)和圆柱凸模法(也称为K.W.I.试验法,见图2-37)两种方法(参照GB/T 15825.4—2008《金属薄板成形性能与试验方法 第4部分:扩孔试验》分别用锥头凸模和圆柱凸模成形。表2-13列出了圆柱凸模扩孔试验试样与模具尺寸。

图2-35 冲孔工艺

a)冲孔前 b)冲孔后

1—试样 2—凹模 3—凸模

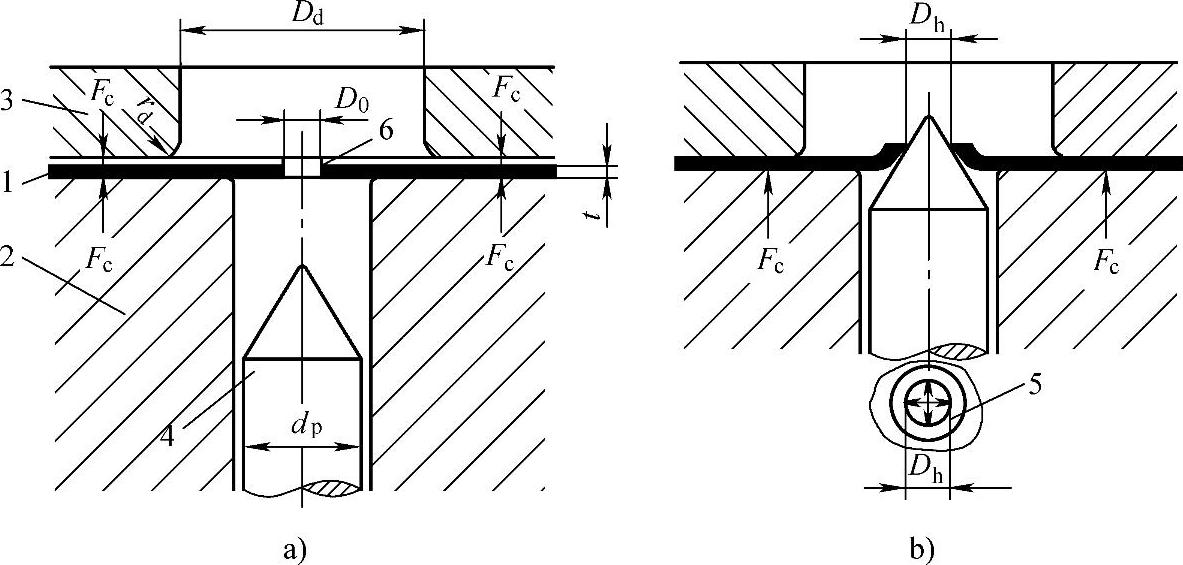

图2-36 扩孔试验(圆锥冲压法)

a)试验前 b)试验后

1—试样 2—压边圈 3—凹模 4—锥头凸模 5—孔缘裂纹 6—冲孔毛刺

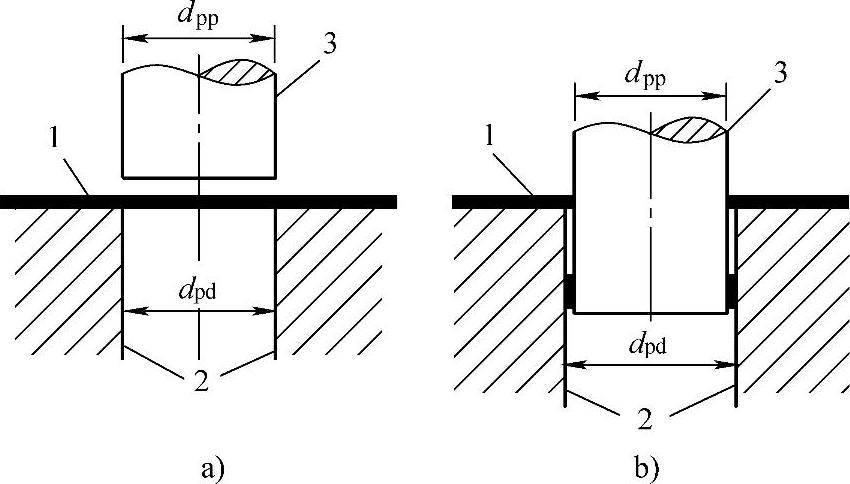

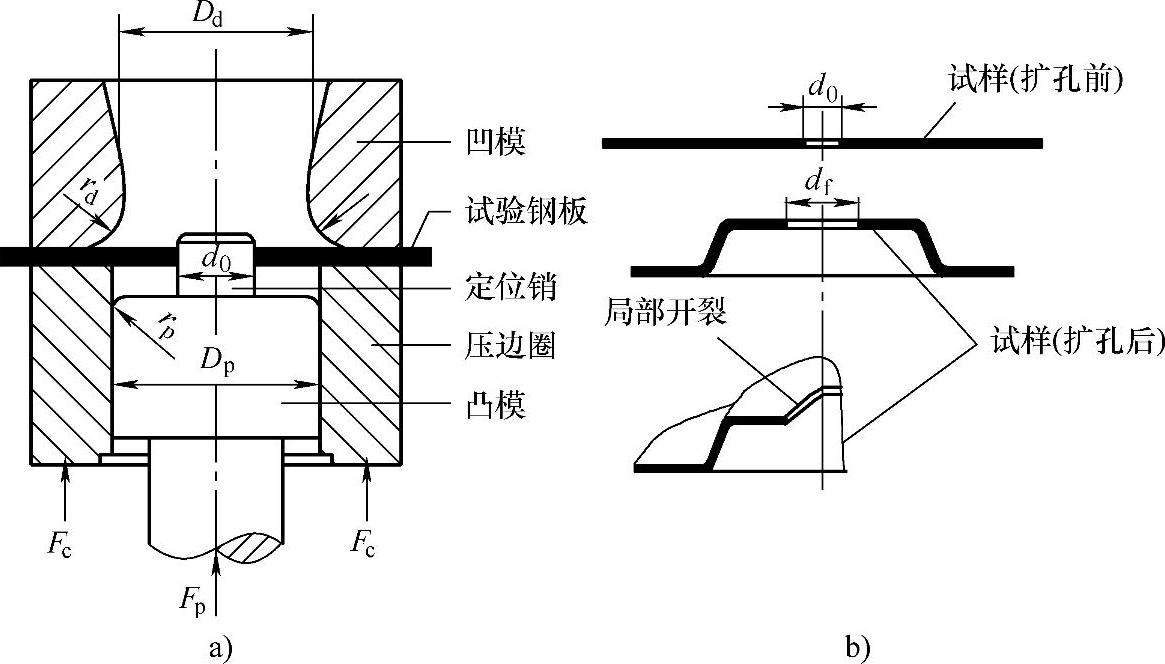

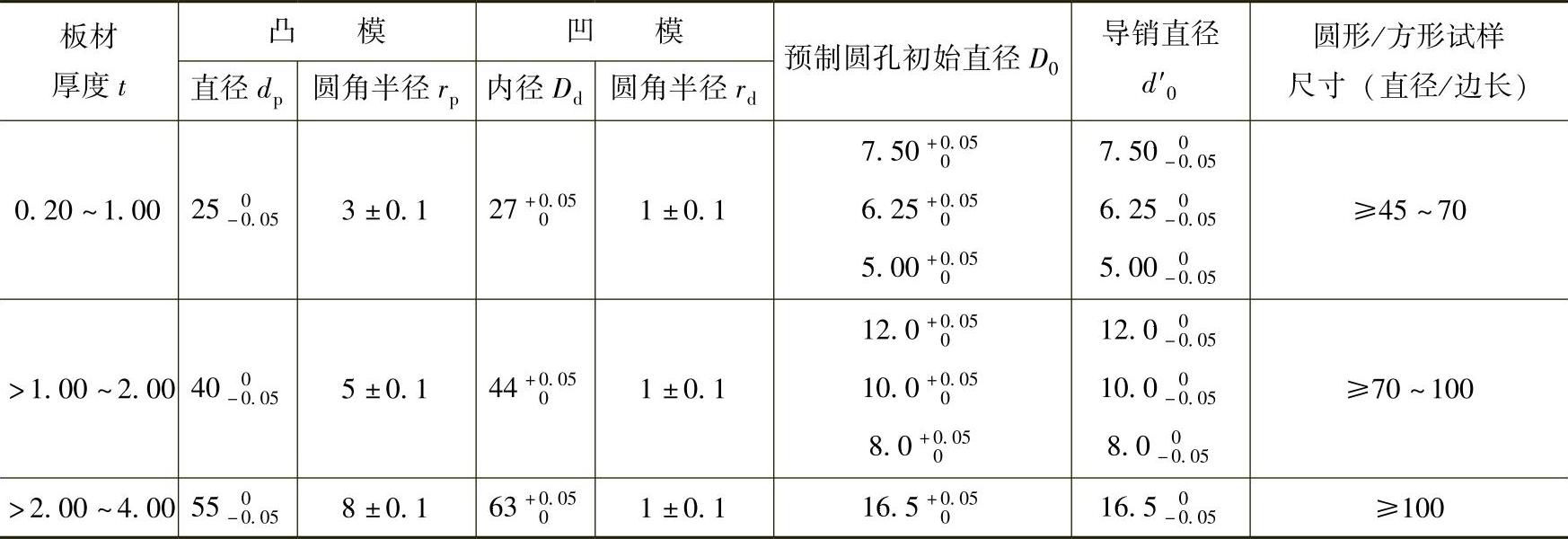

图2-37 扩孔试验(圆柱凸模法)

a)模具示意图 b)原理示意图

表2-13 圆柱凸模扩孔试验试样与模具尺寸(单位:mm)

注:预制圆孔初始直径优先取大值,当孔缘不发生开裂时,按表中数值依次取较小值并更换相应的导销。

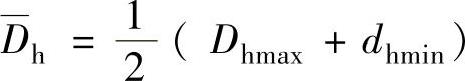

圆柱凸模扩孔试验是将中心带有预制圆孔的试样置于凹模与压边圈之间并压紧,通过凸模将下部的试样材料压入凹模,迫使预制圆孔直径不断胀大,直至孔边缘局部发生开裂的瞬时停止凸模运动,测量试样扩孔后孔径的最大值和最小值,用它们的平均值来计算扩孔率λ。

计算预制圆孔胀裂后孔径的平均值Dh,计算结果保留一位小数,其计算公式为

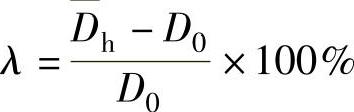

则扩孔率λ为

式中  ——预制圆孔胀裂后的平均孔径;(https://www.xing528.com)

——预制圆孔胀裂后的平均孔径;(https://www.xing528.com)

D0——试样预制圆孔的初始直径。

(4)液压胀形试验 用液压胀形法评定材料的纯胀形性是比较好的。试验参数用极限胀形系数K表示,即

K=(hmax/a)2

式中 hmax——开始产生裂纹时的高度;

a——模口半径。

极限胀形系数K值越大,材料的胀形性能越好。

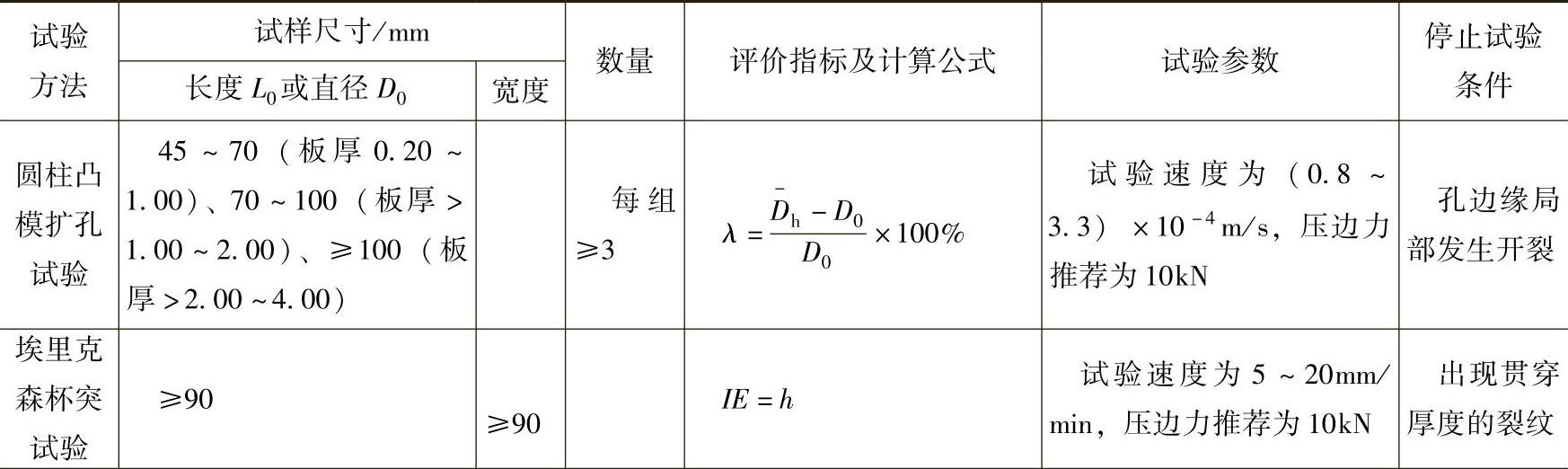

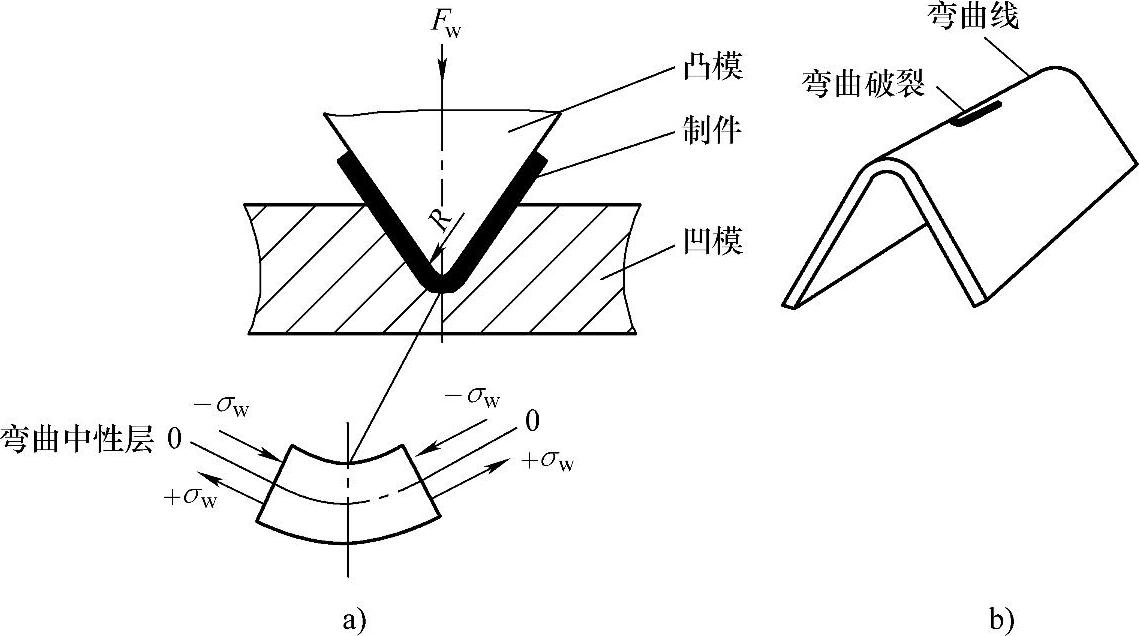

表2-14列出了胀形试验条件及参数。

表2-14 胀形试验条件及参数

(续)

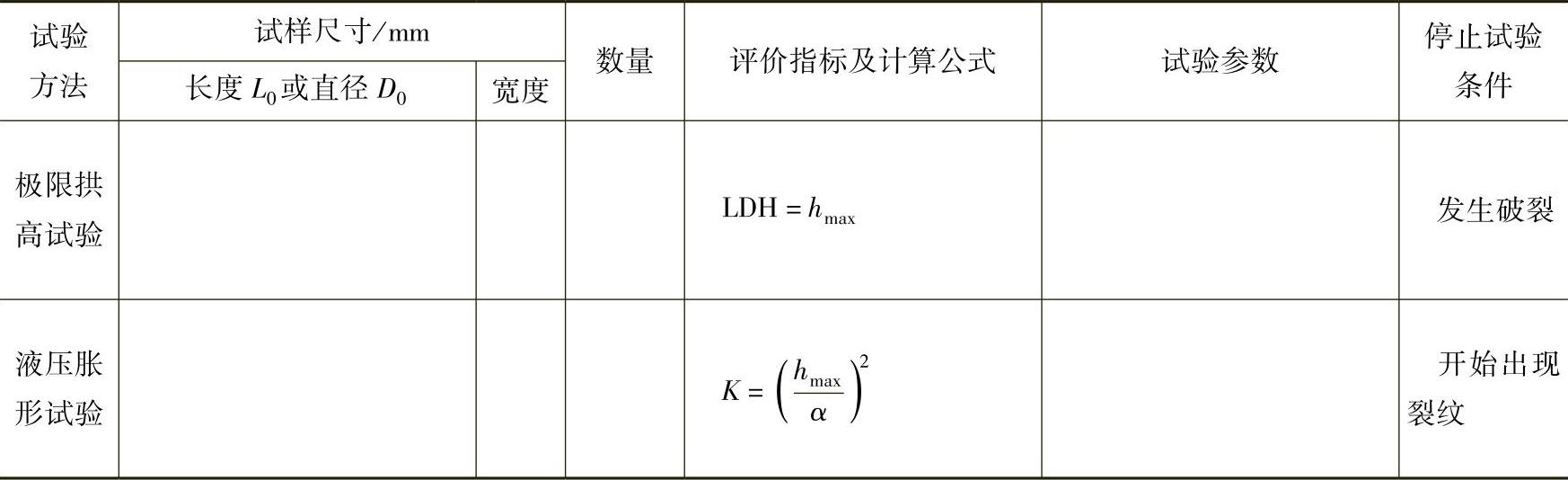

3.弯曲试验(Bending Test)

弯曲性能是指弯曲成形时,金属薄板抵抗变形区外层拉应力引起破裂的能力。弯曲试验是评定拉深性能的一种模拟成形试验方法(见图2-38)。该试验满足国家标准GB/T15825.5—2008《金属薄板成形性能与试验方法 第5部分:弯曲试验》中所规定的试验规范。

(1)简单弯曲和弯曲成形 通常直线弯曲称为简单弯曲,变形只发生在弯曲的圆角部位,变形大小与圆角的半径有关。弯曲成形主要是指曲线成形(拉伸和压缩)。因此变形不仅仅局限于圆角部分,壁部和底部都参与变形。弯曲成形就其变形特征,包括拉-拉变形、拉-压变形和平面应变共存,实际上是三种成形方式的组合。划分弯曲成形和翻边成形的主要依据是:如果零件是开口式的拉伸或压缩弯曲(包括曲线弯曲),则应属于弯曲成形;而封闭的外翻边或翻内孔则应属于翻边成形。

图2-38 弯曲试验

a)弯曲 b)弯曲破裂

(2)拉伸弯曲 拉伸弯曲(见图2-39)就是在板材弯曲的同时施加切向拉应力,改变薄板内部的应力状态和分布情况,所施加拉应力的大小应使弯曲变形区内各点的合成应力稍大于材料的屈服强度,让整个断面处于塑性拉伸变形范围内,这样内、外区应力、应变方向取得了一致;卸载后,内、外层的回弹趋势相互抵消,减小了回弹。这种方法主要用于相对弯曲半径很大的零件成形。

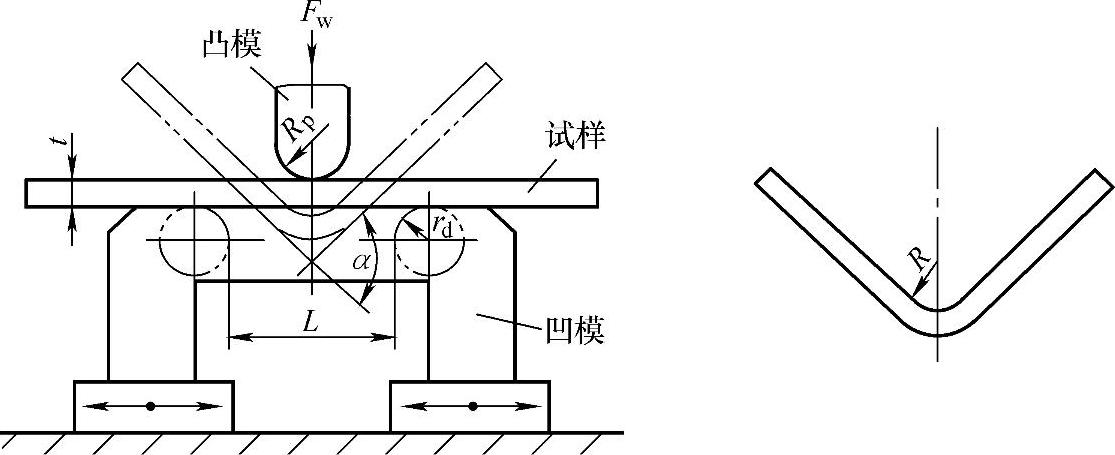

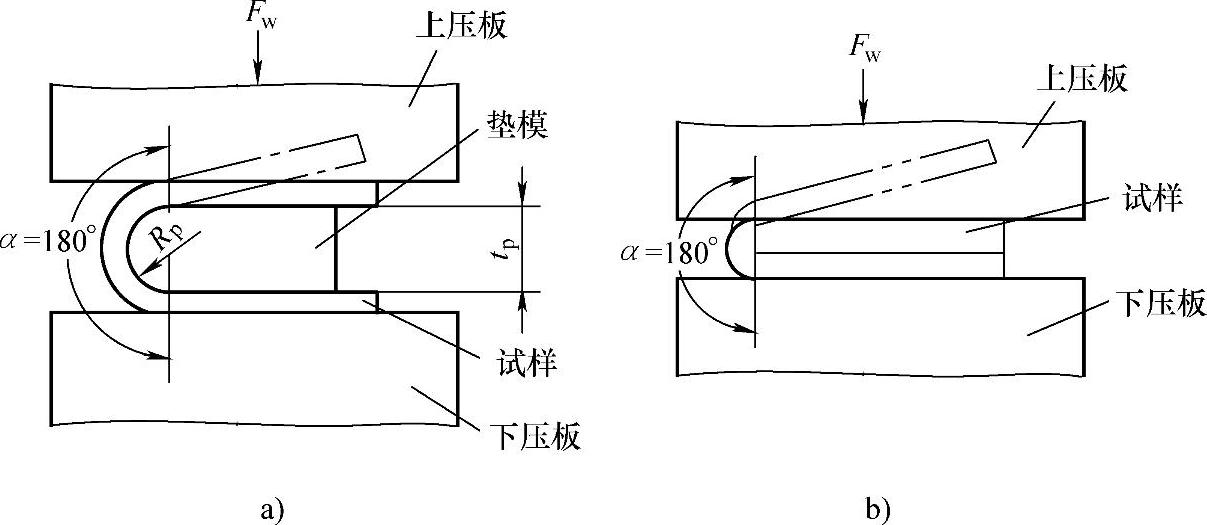

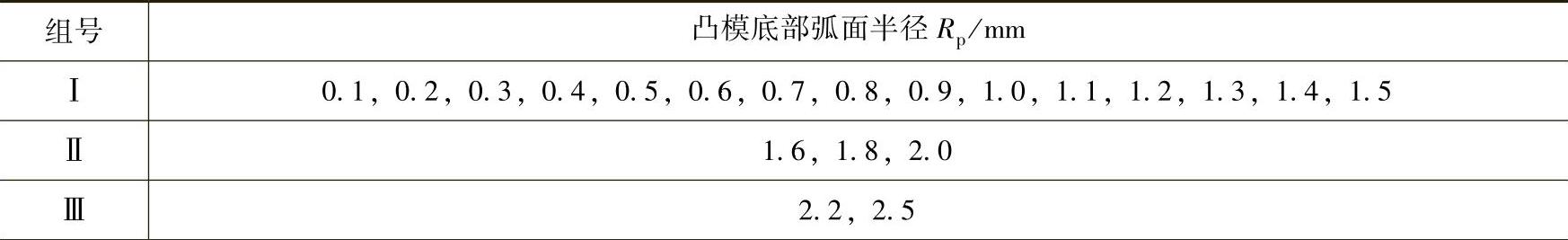

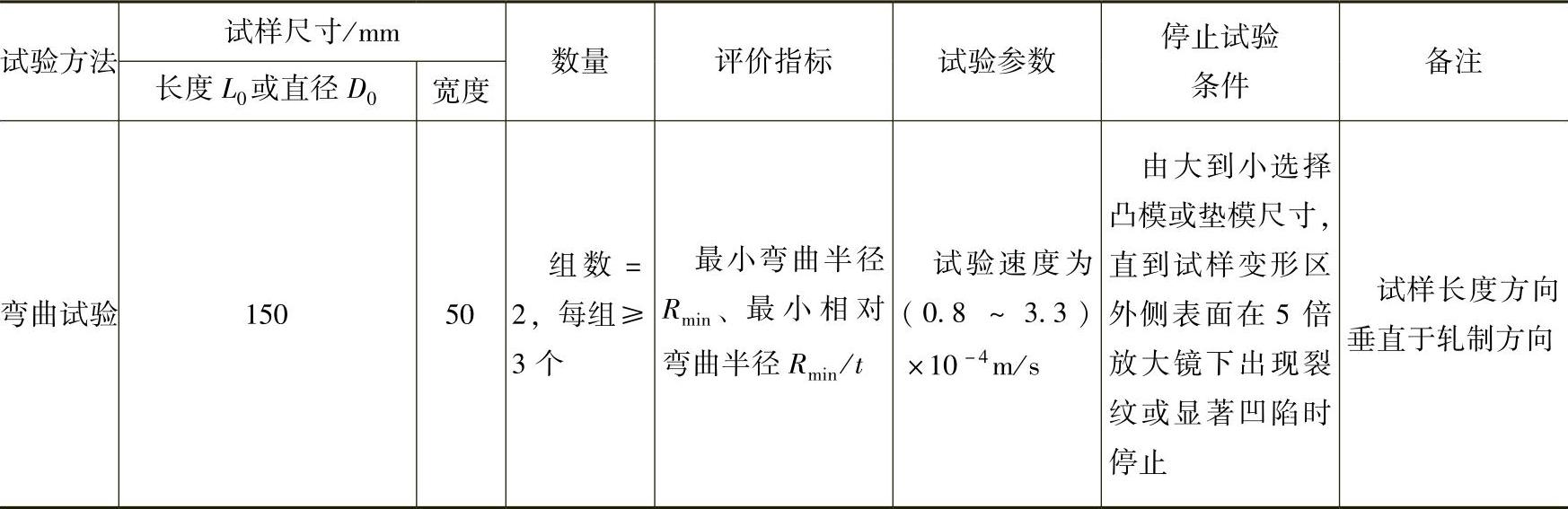

模拟弯曲试验通常包括压弯试验和180°弯曲试验(见图2-40和图2-41),推荐使用宽度50mm±0.5mm、长度150mm±2.0mm的条形试样。表2-15列出了弯曲试验凸模尺寸,表2-16列出了弯曲试验条件及参数。试验后计算最小相对弯曲半径Rmin/t。其中压弯试验或180°带垫模弯曲试验时,最小弯曲半径Rmin=Rpf+0.1mm。无垫模弯曲试验时,最小弯曲半径Rmin=0.1mm(试样变形区外侧表面在5倍放大镜下出现裂纹或显著凹陷时)或者Rmin=0mm(试样变形区外侧表面在5倍放大镜下不出现裂纹或显著凹陷时)。

图2-39 拉伸弯曲

图2-40 压弯试验

图2-41 180°弯曲试验

a)带垫模弯曲 b)折叠弯曲

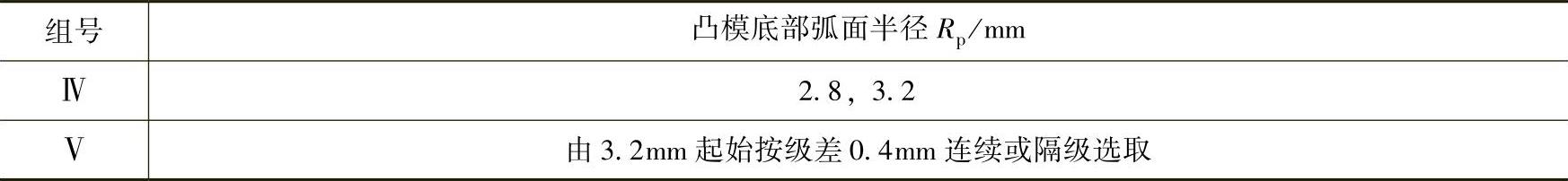

表2-15 弯曲试验凸模尺寸

(续)

表2-16 弯曲试验条件及参数

4.胀形-拉深试验(Stretching-Drawing Test)

胀形-拉深试验主要是指福井锥杯试验(Fukui Cone Cupping Test)。

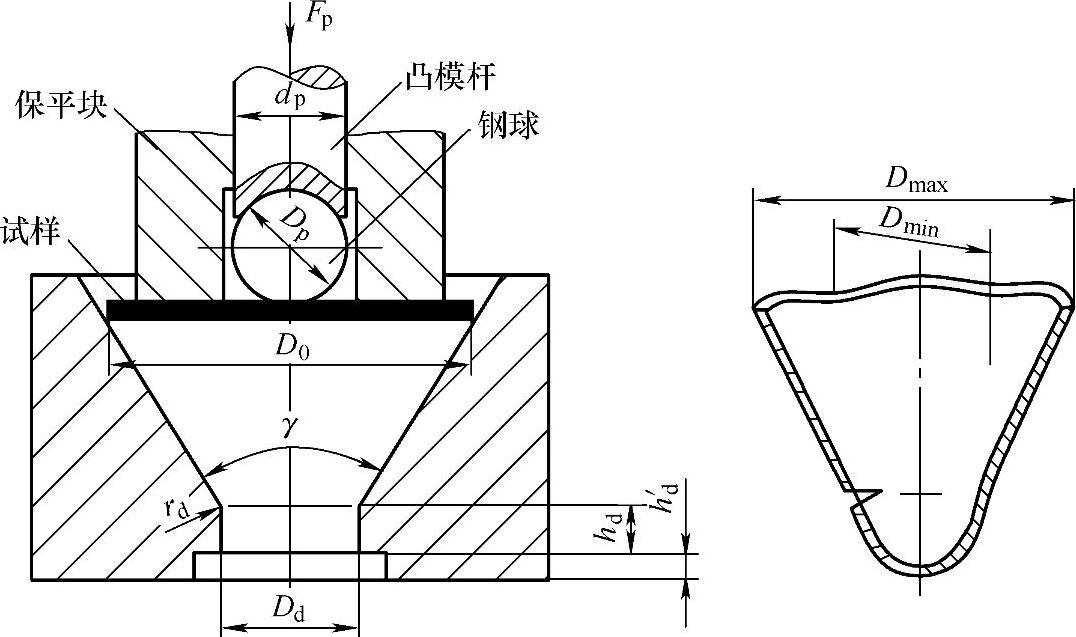

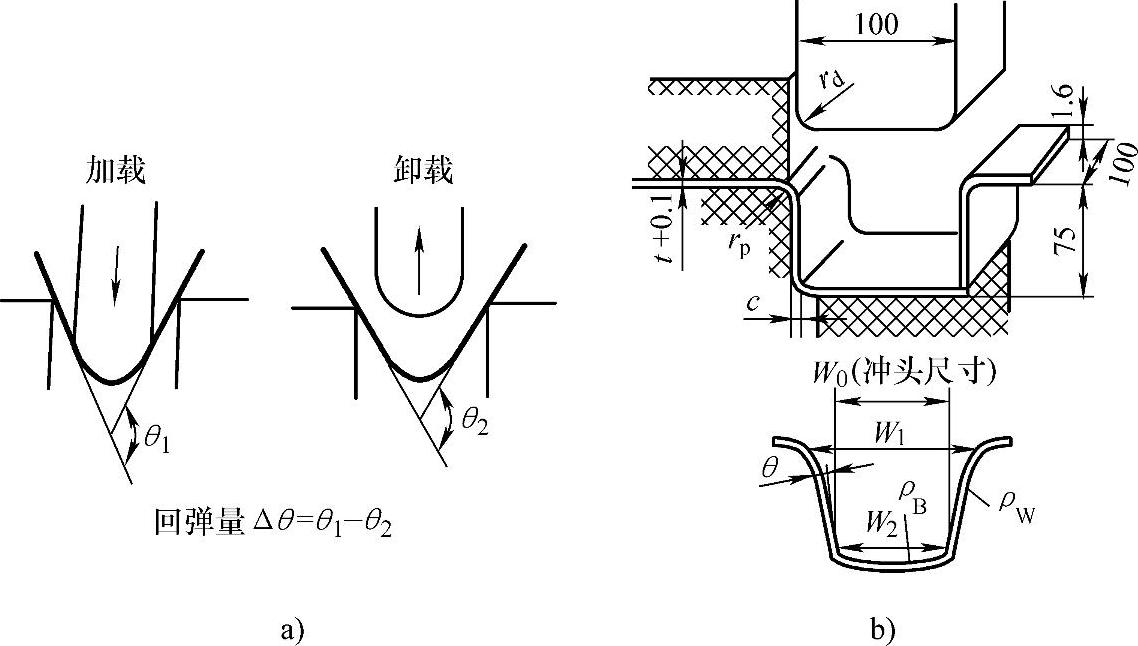

图2-42所示为GB/T 15825.6—2008《金属薄板成形性能与试验方法 第6部分:锥杯试验》中锥杯试验方法的示意图。表2-17列出了试样与模具工作部分尺寸。表2-18列出了锥杯试验条件及参数。

图2-42 锥杯试验方法的示意图

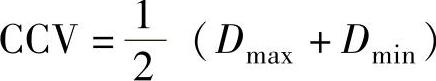

试验时,试样放在锥形凹模孔内,钢球压入试样成形为锥杯,锥杯上部靠材料流入凹模成形,为拉深成形;底部球面靠材料变薄成形,为胀形成形。钢球继续压入材料,直至杯底侧壁发生破裂时停止试验,测量锥杯口部最大直径Dmax和最小直径Dmin,其平均值称为锥杯值CCV,即

CCV值越大,拉深-胀形成形性能越好。

表2-17 锥杯试验试样与模具工作部分尺寸

表2-18 锥杯试验条件及参数

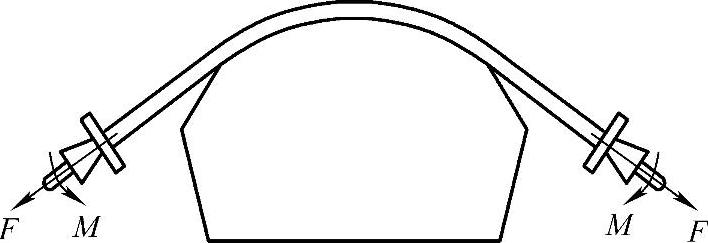

5.起皱和起浪试验(Wrinkling Test)

吉田起浪试验(Yoshida Wrinkling Test,YWT或YBT)也被称为方板对角拉伸试验,是由吉田清太(Yoshida)提出的,用以评价板料在非均匀拉伸下抗皱能力的试验,得到广泛的重视。试验基本方法有两种:单向对角拉深(YBT-1)及双向对角拉深(YBT-2)。两种方法的试样尺寸、拉深标距、夹持宽度均相同。试验时,采用方板试件(100mm×100mm)沿对角线方向施加拉力,夹持宽度为40mm。通常以中部标距75mm内的拉应变λ75为准,以加载-拱曲曲线临界点的应变(λ75)cr与λ75=1时的中心跨度s=25mm内的拱曲高度h值作为抗皱性的评价指标。

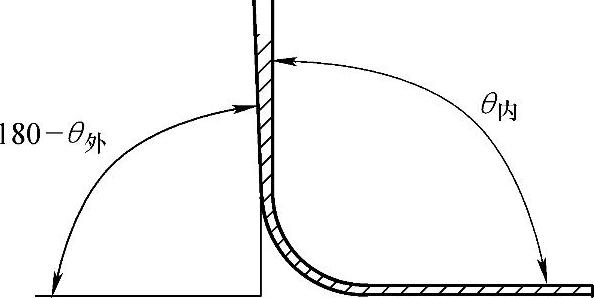

6.回弹试验(Springback Test)

回弹是冲压成形过程中不可避免的物理现象。由于冲压件在成形过程中不但存在塑性变形,还存在弹性变形,卸载后由于弹性变形的恢复,即产生回弹现象。回弹问题的存在造成零件形状及尺寸与模具工作表面不符,直接影响冲压件质量,包括表面质量和装配性能等。在冲压件的后续装配工艺中,由于相邻零件的回弹不一致,给装配带来困难,影响装配效率,并可能造成过大的装配残余应力,从而影响焊装件的使用可靠性。要使零件的形状及尺寸达到设计要求,就必须使冲压模具工作部分的形状和尺寸与零件要求的尺寸和形状产生一定的偏离,这个偏离程度取决于回弹量的大小及分布情况。

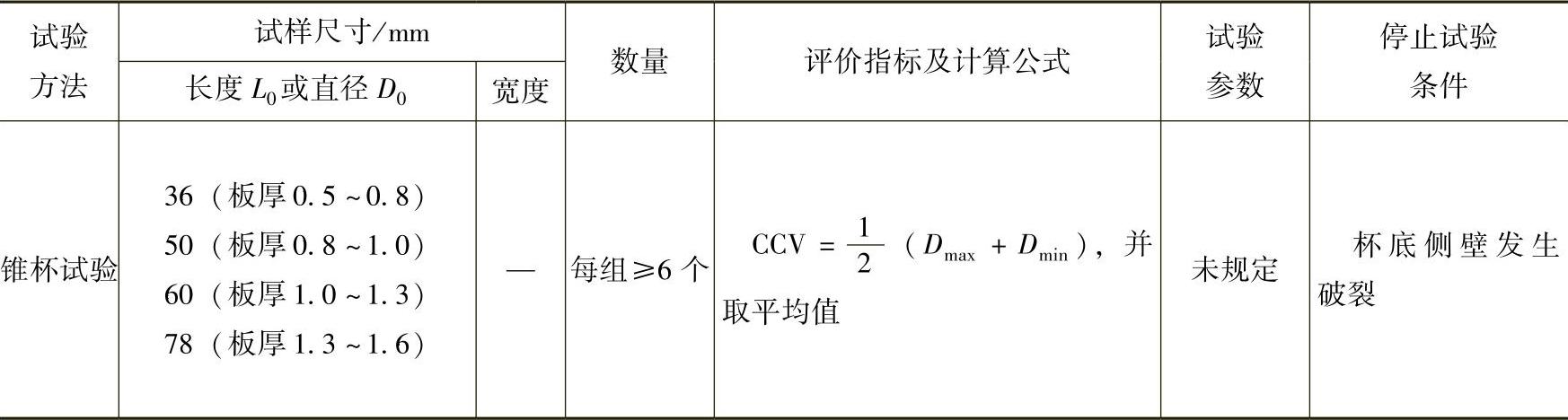

回弹试验以工件宽度方向中心线处的回弹角Δθ来衡量各工件的回弹量,Δθ=θ-90°。由于对称线在翻边凸缘处可能不是一条直线,存在微小波动,故取平均值θ=(θ外+θ内)/2,回弹角测量示意图如图2-43所示。图2-44所示为采用弯曲试验(V形弯曲试验和U形弯曲试验)测定板料的回弹量。

图2-43 回弹角测量示意图

图2-44 采用弯曲试验测定板料的回弹量

a)V形弯曲试验 b)U形弯曲试验

7.凸耳试验

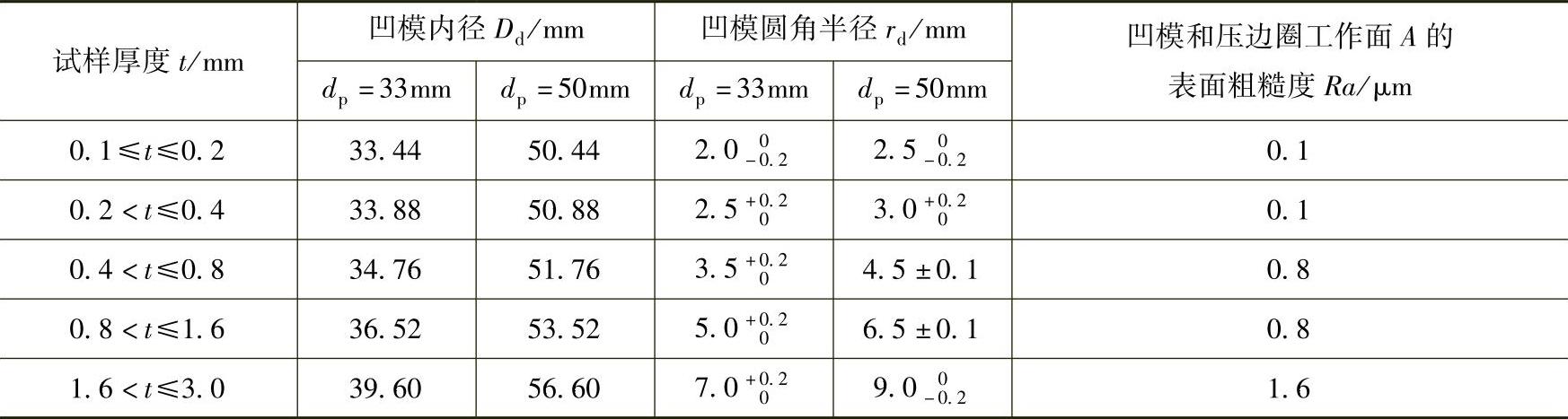

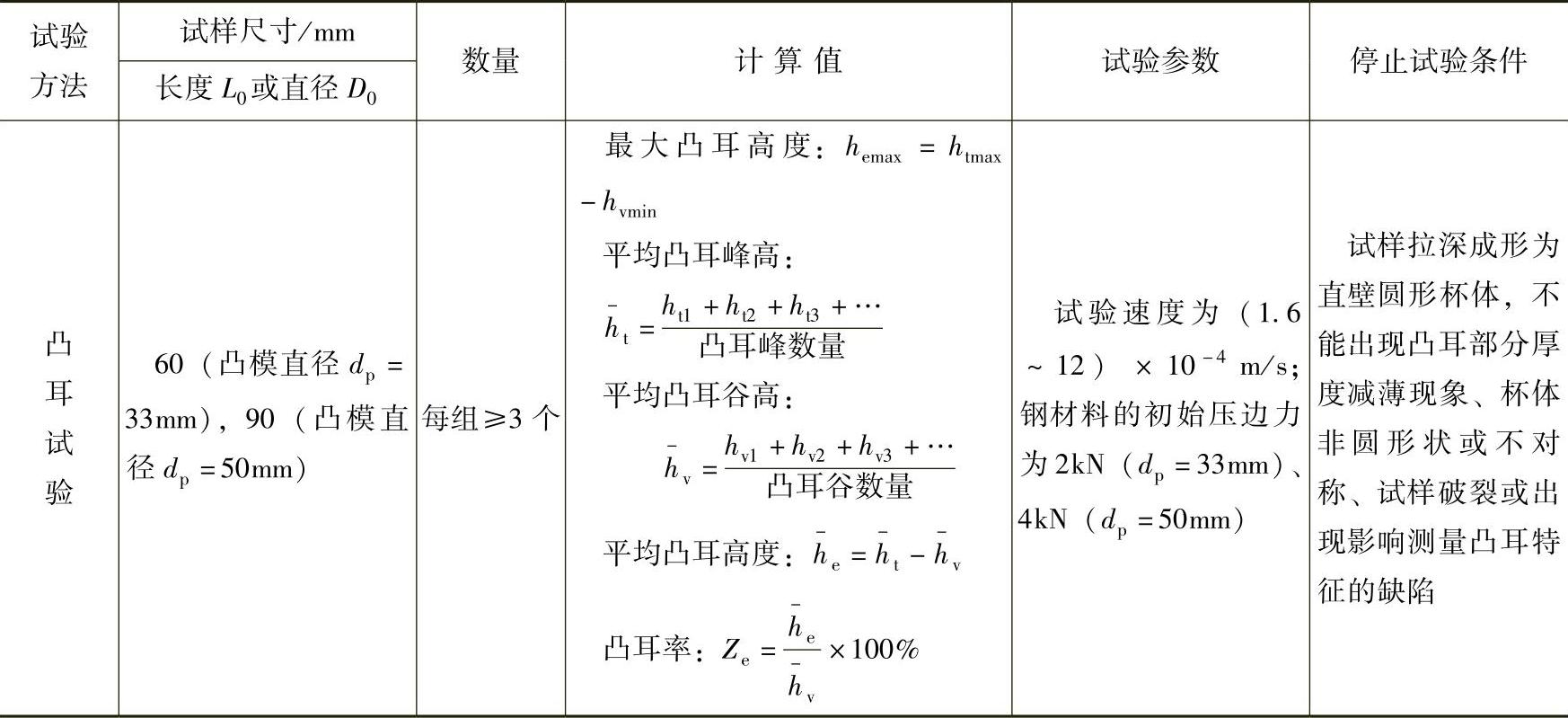

该试验适用于厚度0.10~3.00mm的金属薄板。由于金属薄板的塑性平面各向异性,经常会使拉深成形零件的口部边缘凸凹不齐,其中的突出部分称为凸耳。凸耳是一种比较普遍的现象,它作为一种成形缺陷在冲压生产中非常值得关注。凸耳试验是以凸耳高度和凸耳率Ze为指标的金属薄板塑性平面各向异性试验方法。该模拟试验根据国家标准GB/T 15825.7—2008《金属薄板成形性能与试验方法 第7部分:凸耳试验》进行,凸耳试验模具示意图如图2-45所示。表2-19列出了凸耳试验模具工作尺寸及性能要求,表2-20列出了凸耳试验条件及参数。

图2-45 凸耳试验模具示意图

表2-19 凸耳试验模具工作尺寸及性能要求

注:dp=33mm时,rp=3.3±0.05mm;dp=50mm时,rp=5.0±0.05mm。

表2-20 凸耳试验条件及参数

板材的成形性是板料极为重要的属性之一(通常用F表示),在实际冲压过程中它不仅与材料特性(ReL、Rm、Agt、n、r、E等)有关,也取决于设计变量f(d)(包括毛料、零件的形状、尺寸,模具)、过程变量f(p)(包括应力应变状态、温度、摩擦与润滑、变形速度)以及材料变量f(m)(包括成分、结构、晶粒度、第二相粒子尺寸、形状和分布等),不能用一两个或两三个指标概括和确切表征。但是在现实生产中为了用从一般试验中获得的n、r值等基本材料参数来评价板料的成形性能,需要在两者之间建立关系。大量的试验研究结果表明,任一典型的模拟成形试验的性能指标只与基本成形性能的某些材料特性参数密切相关,而各国都在寻求用函数来建立两者的联系。通常确定该函数原则上有两种方法,即数理统计法和分析计算法。王先进等人根据国内外研究情况总结了几种经验关系式,如拉深试验LDR=1.93+0.00216n+0.226rm,杯突试验hmax/D凸模=0.217+0.00474n+0.00392rm,锥杯试验CCV=0.525+0.0134n+0.0207rm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。