迄今为止,我国已先后制定了关于金属薄板冲压成形性能与试验方法的国家标准有以下11个:

GB/T 4156—2007金属材料薄板和薄带埃里克森(杯突)试验方法

GB/T 5027—2007金属材料薄板和薄带塑性应变比(r值)的测定。

GB/T 5028—2008金属材料薄板和薄带拉伸应变硬化指数(n值)的测定。

GB/T 15825.1—2008金属薄板成形性能与试验方法 第1部分:成形性能和指标。

GB/T 15825.2—2008金属薄板成形性能与试验方法 第2部分:通用试验规程。

GB/T 15825.3—2008金属薄板成形性能与试验方法 第3部分:拉深与拉深载荷试验。

GB/T 15825.4—2008金属薄板成形性能与试验方法 第4部分:扩孔试验。

GB/T 15825.5—2008金属薄板成形性能与试验方法 第5部分:弯曲试验。

GB/T 15825.6—2008金属薄板成形性能与试验方法 第6部分:锥杯试验。

GB/T 15825.7—2008金属薄板成形性能与试验方法 第7部分:凸耳试验。

GB/T 15825.8—2008金属薄板成形性能与试验方法 第8部分:成形极限图(FLD)测定指南。

其中,后8个标准是2008年制定,经国家技术监督局批准,于2009年开始实施。其要点简述如下。

1)第1部分——GB/T 15825.1—2008定义了下列术语:金属薄板成形性能、模拟成形试验、模拟成形性能、抗破裂性(包括胀形性能、拉深性能、扩孔(内孔翻边)性能、弯曲性能和复合成形性能)、贴膜性、定形性、综合成形性能,以及成形极限图与成形极限曲线。

2)第2部分——GB/T 15825.2—2008规定了试验条件和试验方法,其一般操作步骤为:

①试样准备。

②试验模具准备。

③试验装置与试验机准备。

④试样润滑。

⑤预试验操作。

⑥正式试验。

⑦数据采集与计算。

⑧填写试验报告。

3)第3部分——GB/T 15825.3—2008。

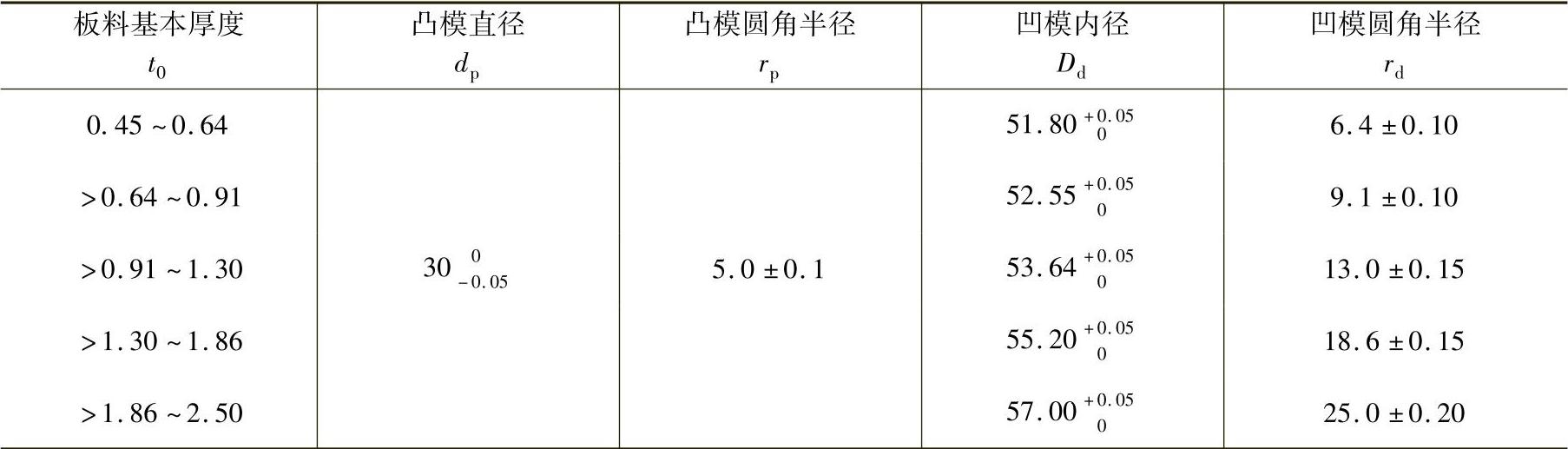

其中,拉深试验原理与方法基本上与本章第三节中拉深性能试验之最大拉深程度法所述相同。但规定了坯料直径D0须按直径差1.25mm分组,每组件数不少于2,每组有效件数为6。模具具体尺寸按表1-3-10规定。

表1-3-10 模具尺寸(单位:mm)

拉深载荷试验原理与方法基本上与本章第三节中拉深力对比试验法所述相同。规定了模具结构、尺寸同上,但为了保证压力圈能压牢试件,允许对压力圈的工作面设置一定的表面粗糙度或加工出凸凹槽纹。推荐了坯料直径为85mm、90mm及95mm等三组,每组有效试件数不少于4个。

本部分规定适用于坯料厚度为0.45~2.50mm的金属薄板。

4)第4部分——GB/T 15825.4—2008。

扩孔实验原理与方法基本上与本章第三节中翻边性能试验之K.W.I扩孔实验所述相同。但具体规定了坯料上预加工小孔为冲制,其直径为d0=10mm;头部锥角为60°的锥形冲头,冲头直径dp应保证能将试样上的预加工小孔孔缘胀裂,而扩孔凹模孔径Dd不应小于40mm。同时,附录了圆柱冲头扩孔实验的d0、dp与Dd等尺寸。

本部分规定适用于坯料厚度为1.2~6.0mm的金属薄板、卷料。

5)第5部分——GB/T 15825.5—2008。

弯曲试验原理与方法基本上与本章第三节中弯曲性能试验之最小弯曲半径试验所述相同。规定了弯曲试验的坯料应为20mm(或30~50mm)×150mm的条形状;压弯冲头底部弧面半径Rp按表1-3-11的规定;而180°弯曲(即卷弯法)带垫模之厚度推荐为tp=2Rp。(https://www.xing528.com)

表1-3-11 凸模规格(单位:mm)

本部分规定适用于坯料厚度为0.30~4.00mm的金属薄板。

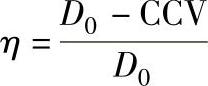

6)第6部分——GB/T 15825.6—2008。

锥杯试验原理与方法基本上与本章第三节中球底锥形件拉深试验所述完全相同。试样及模具工作部分尺寸全部分参照球底锥形件拉深试验装置的尺寸(见表1-3-7)。仅补充规定了相对锥杯值η、平均值η作为试验检测指标及计算方法:

本部分规定适用于坯料厚度为0.50~1.60mm的金属薄板。

7)第7部分——GB/T 15825.7—2008。

金属薄板是金属塑形加工中一次加工轧制出的产品,其板平面具有各向异性的特点,对其进行二次加工拉深,则在工件的口端会出现有规律的高(峰)低(谷)不平现象,称之为拉深凸耳。其特征如图1-3-26所示。

图1-3-26 凸耳特征

he—凸耳高度 hv—凸耳谷高ht—凸耳峰高

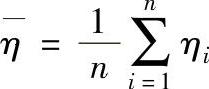

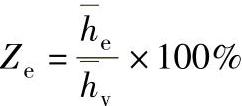

试验模具结构如图1-3-27所示,其冲头、凹模工作部分尺寸和技术要求见表1-3-12。

图1-3-27 试验模具结构

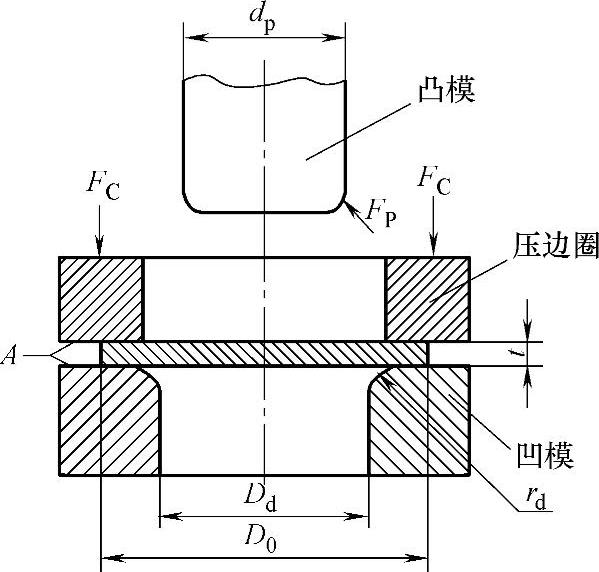

表1-3-12 冲头、凹模工作部分尺寸

规定试验结果计算:

平均凸耳高度he=ht-hv

最大凸耳高度

凸耳率

8)第8部分——GB/T 15825.8—2008

规定了适用于厚度在0.20~3.00mm的金属薄板成形极限图(FLD)的试验测定方法。其试验原理基本上与本章第三节中成形极限图试验所述相同。使用的刚性凸模胀形如图1-3-28所示,实际上是一种瑞典式纯胀形试验(见图1-3-14)。

规定采用下述方法获得不同应变路径下的面内极限应变:

①改变试样与凸模之间的润滑或接触条件,用来测定成形极限图的右半部分(试件为边长180mm的方形)。

②采用不同宽度的试样(宽度为160mm、120mm、100mm、80mm、60mm、40mm、20mm之矩形),用来测定成形极限图的左半部分。

③辅以单向拉伸、液压胀形等试验方法,以准确测定成形极限图中的单向拉伸、双向等拉和平面应变等路径下的极限应变特征点。

图1-3-28 刚性凸模胀形

同时,推荐冲头直径dp=100mm之球形;试样板面的四格d0=1.5~2.5mm的网格圆,可用照相制版、光刻技术、电化学腐蚀等方法制备;以对数应变ε1为纵坐标、ε2为横坐标,将试验测定值标绘在应变坐标系中,如图1-3-29所示。

图1-3-29 成形极限图(FLD)标绘

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。