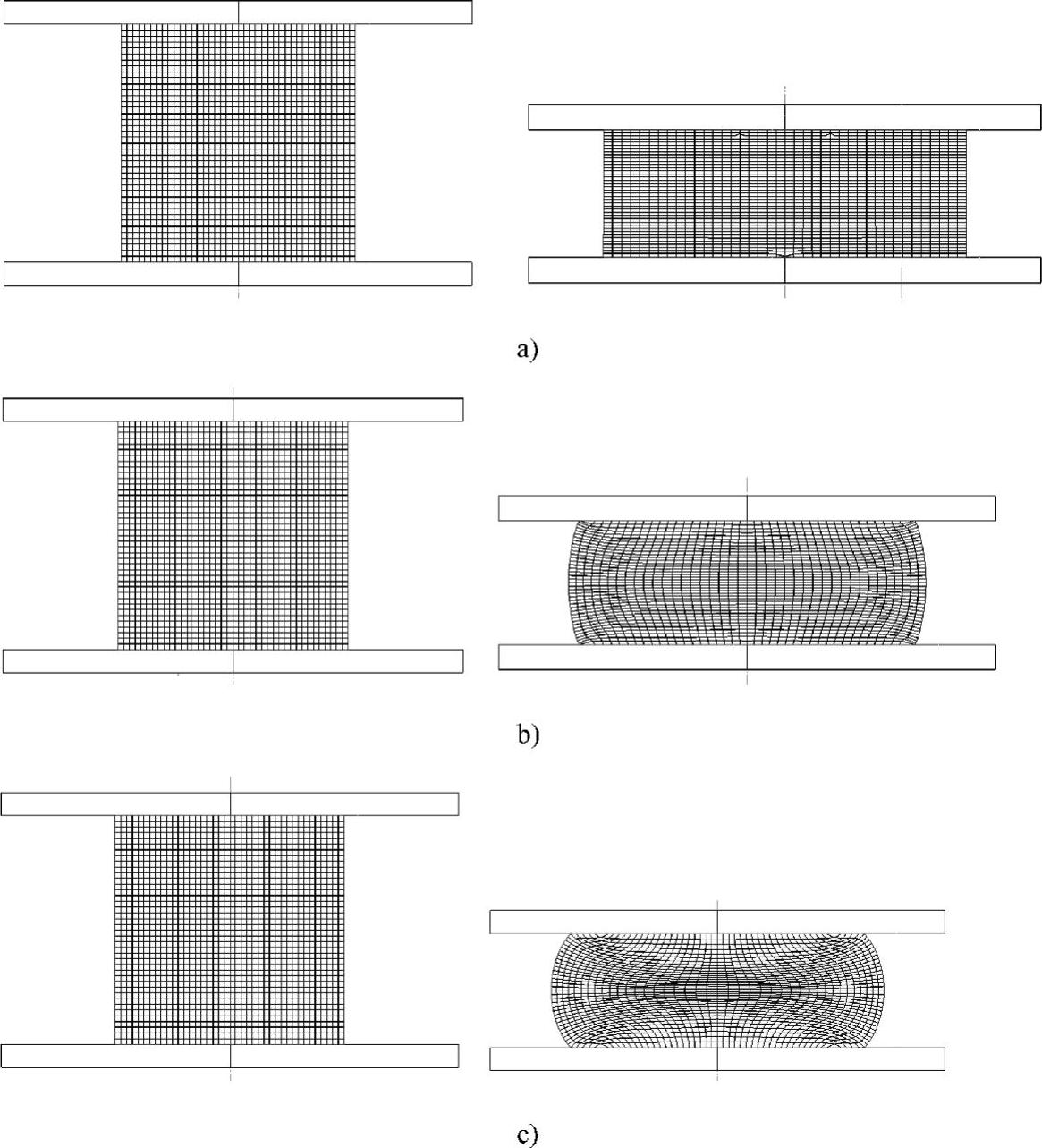

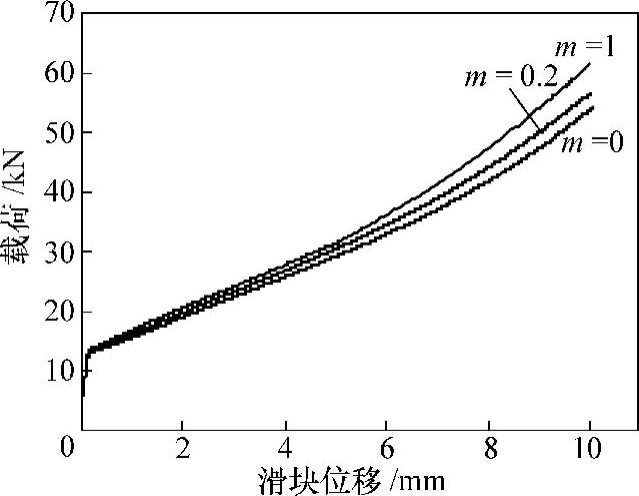

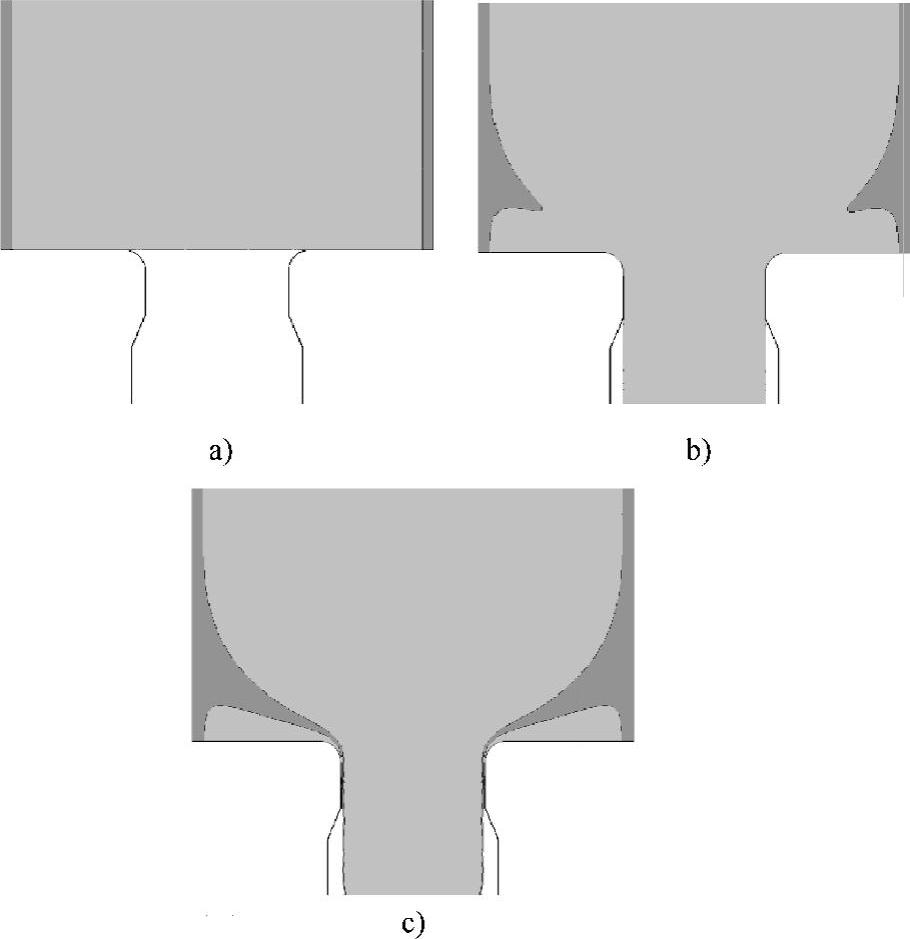

金属的变形均匀性与成形所用载荷有着密切的关系,变形越均匀则成形所用载荷就越小。影响金属变形均匀性的因素很多,主要有模具形状、模具和成形金属的温度、变形速度和摩擦等。摩擦是影响变形均匀性的一个重要因素,因此下面将以不同摩擦条件下的圆柱压缩为例来说明变形均匀性对载荷的影响。对于圆柱体压缩常采用三种摩擦条件,相应的摩擦因子分别为m=0、m=0.2和m=1,所用圆柱的直径和高度均为40mm,材料为08碳素钢。三种摩擦条件下变形前后的网格如图6-46所示,从图中可以看出随着摩擦因子的增加,变形后网格的畸变程度越大,变形越不均匀。图6-47所示为载荷随行程的变化曲线,从图中可以看出随着摩擦因子的增加,载荷逐渐增大。

图6-46 不同摩擦条件下圆柱体压缩的金属变形情况

a)m=0 b)m=0.2 c)m=1

由于在塑性成形过程中载荷和位移曲线的积分就是在成形过程中所做的功,因此也可以从功和能的角度来分析变形均匀性问题。

体积变形中单位体积所需要总功Wt为

Wt=Wi+Wf+Wr(6-57)其中,理想功(Ideal Work)Wi是指通过理想成形条件下获得与实际成形出形状相同工件所需要做的功。该理想成形条件不考虑摩擦且没有冗余变形,例如对直径10mm的棒材拉拔为直径7mm的棒材,理想功可以通过棒材的均匀拉伸获得。单位体积所需理想功计算公式为

Wi=∫σdε (6-58)

对于没有加工硬化的刚塑性材料,则

Wi=σε (6-59)

摩擦功(Frictional Work)Wf是指由于金属和工件相接触产生的摩擦力做的功。冗余功(Redundant Work)Wr是超出理想功所额外做的功,该部分功是由变形不均匀引起的。例如,在无摩擦拉拔过程中金属材料的流线在进入和流出模具的时候都要发生弯曲,这将产生比均匀拉伸所包含的塑性变形功数量增大的冗余功,并且还会导致金属内部出现剪切变形。当摩擦力大时不仅增大工具与工件界面上的摩擦功,还由于大的摩擦引起网格畸变严重,冗余功还会随着摩擦力的增大而增加,所以摩擦不仅引起工件与工具接触面上的摩擦功,更为严重的是增加了冗余功。

如果在变形过程中冗余功越大,则变形均匀性越差,所需的变形力也将越大。这里需要注意的是,冗余功直接影响了变形的均匀性,可以用来衡量金属变形均匀程度。在实际的金属成形过程中冗余功是不可避免的,因此应该尽量减小冗余功,降低成形载荷和能量。以下将对15低碳钢的冷挤压过程进行有限元分析,进而通过冲头所施加的功率和能量的角度来衡量摩擦条件对变形均匀性的影响。

图6-47 不同摩擦条件下圆柱体压缩的载荷曲线

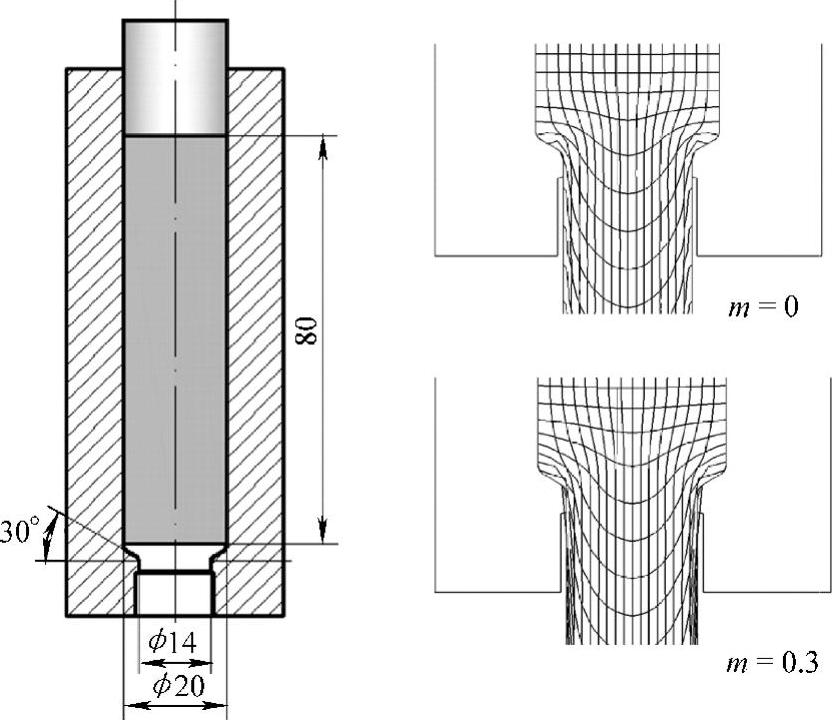

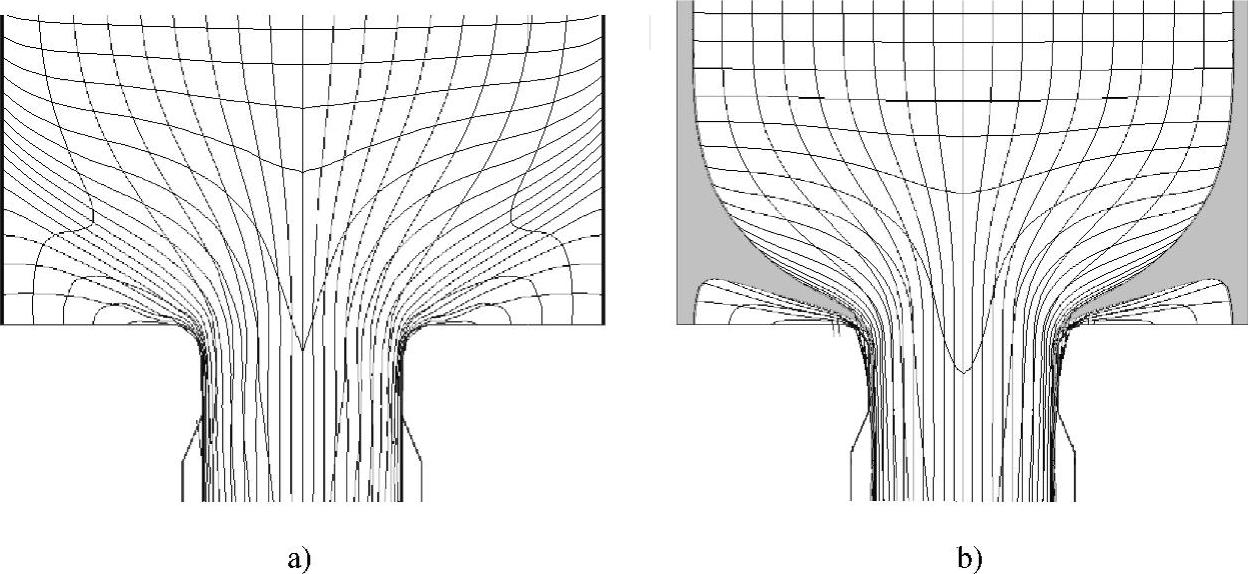

图6-48 摩擦条件对冷挤压金属流动的影响

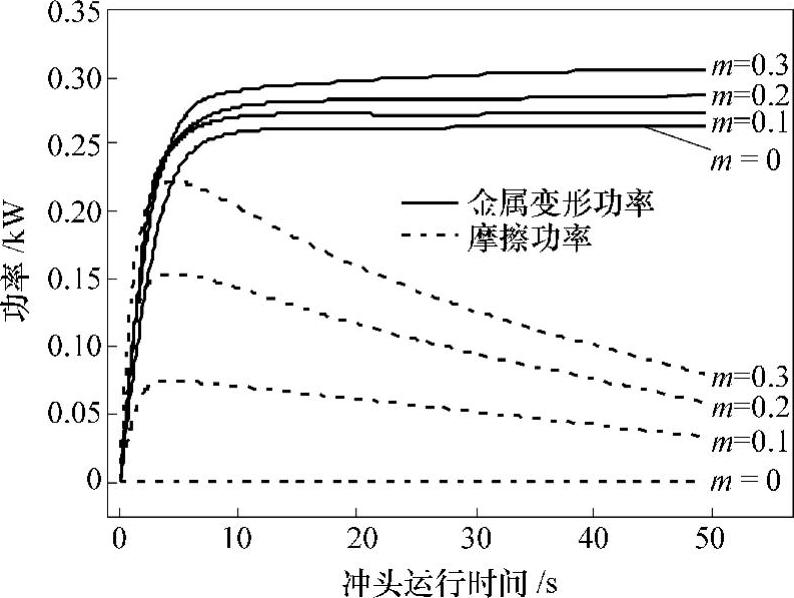

图6-49 摩擦因子对挤压功率的影响

从图6-48中可以看出,摩擦因子的增加使挤压金属网格的畸变程度增加,变形均匀性变差,特别是对挤压件外侧金属的流动影响显著。图6-49所示为不同摩擦条件下金属变形功率和摩擦功率随成形时间的变化曲线。其中,金属的变形功率是指成形中金属的弹性和塑性变形在单位时间内所消耗的能量,摩擦功率则是指单位时间内由于摩擦作用而消耗的能量。当摩擦因子m=0时,就是没有摩擦力的作用,这时的金属变形功率应该是保证金属变形所需的最小功率。随着摩擦因子的增加,可以看出摩擦功率明显增加,相应的金属的变形功率也随之增加。由金属变形过程中能量的关系可知,金属变形功率增加的部分是用来提供网格畸变所需的能量,也就是等于冗余功的增加量。因此,随着摩擦因子的增加,金属变形过程中的冗余功也增加,网格畸变程度变大,金属流动的均匀性则降低。

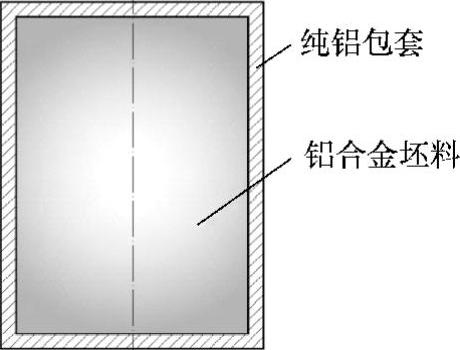

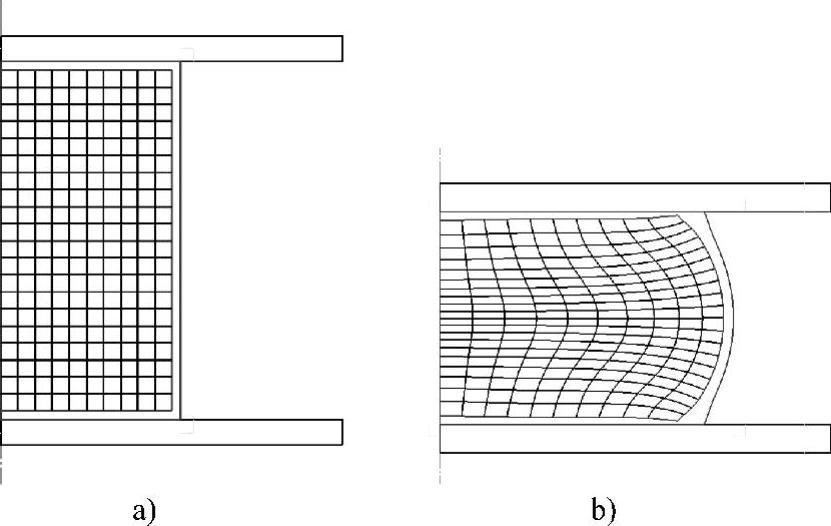

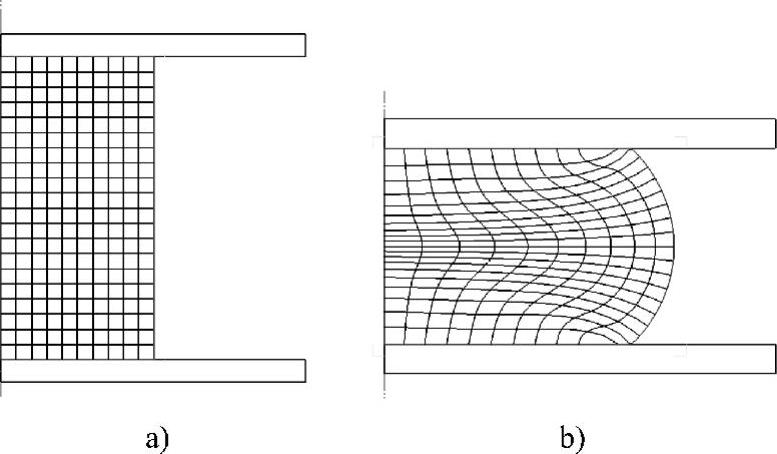

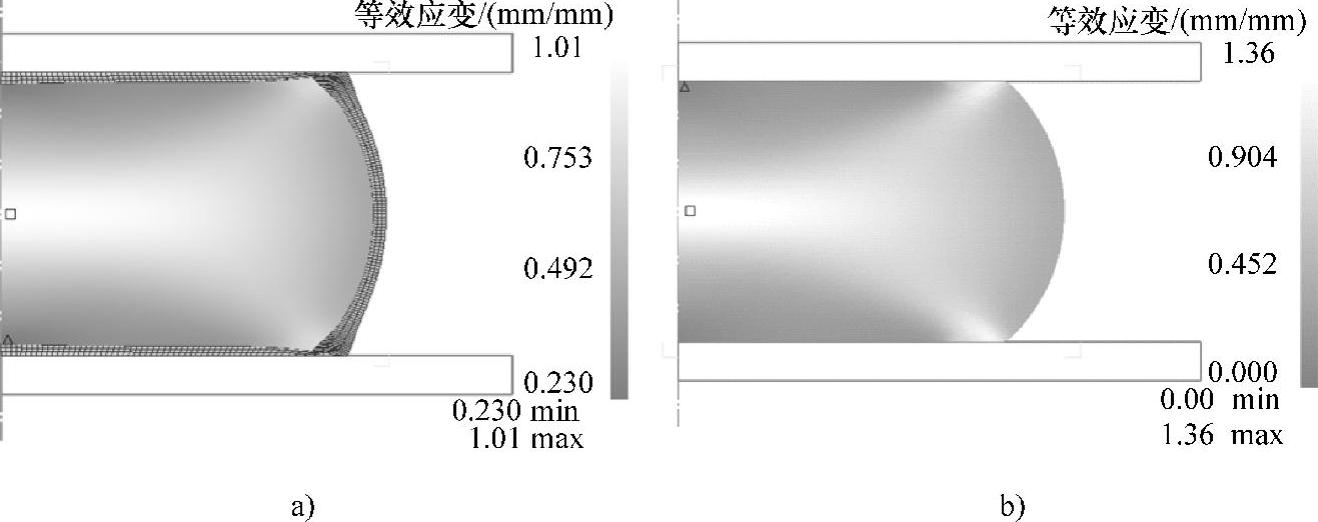

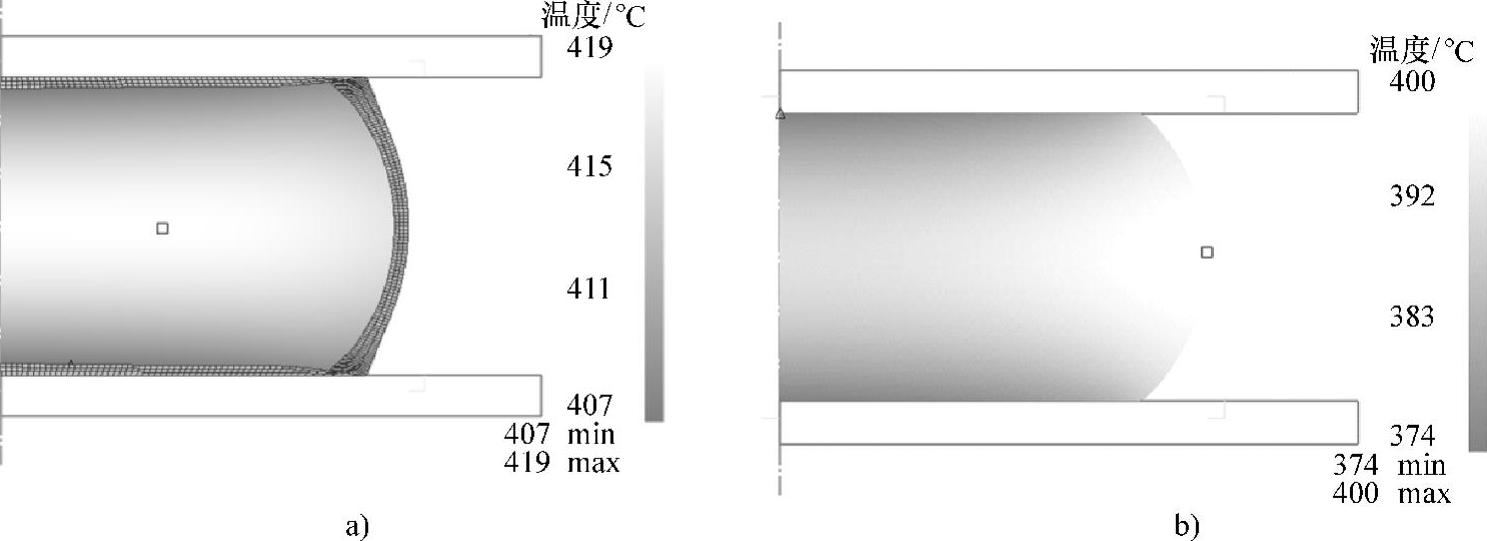

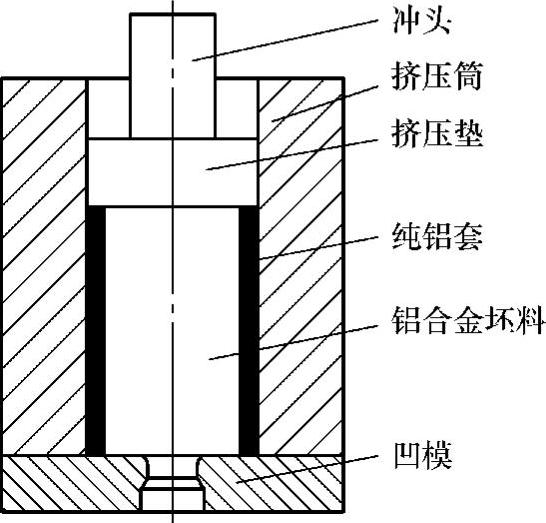

由于均匀变形是一个理想状态,在实际生产中很难实现,于是如果能采取措施来获得接近均匀的变形也是一个很好的选择。例如,在硬铝外包一个纯铝套,组成一个复合件,由于纯铝的流动应力在450℃时仅为7475等超强铝合金的1/2,这时的纯铝抗剪切能力很低,就相当于加上一个金属润滑剂外套,如图6-50所示。为了说明包套时内部金属的变形情况,对直径为40mm、长度为40mm的7475铝合金及其外部包裹1mm厚的1050纯铝材料,进行450℃下的压缩模拟,其中模具的温度为250℃,压下速度为5mm/s,压下量为20mm,设坯料和模具之间的摩擦因子为0.4。采用坯料包套方法压缩前后的金属变形情况,以及不采用坯料包套方法压缩前后的金属变形情况分别如图6-51和图6-52所示。从金属网格的畸变情况可以看出,采用包套的坯料镦粗过程中金属流动更均匀。从变形后铝合金坯料的等效应变分布情况可以看出,采用包套的等效应变小,其最大值为1.01,小于没有包套压缩后金属的最大等效应变1.36,如图6-53所示。同时,采用包套还可以使成形过程中坯料的温差变小,采用包套压缩后坯料的温差为12℃,而不采用包套压缩后坯料的温差为26℃(见图6-54)。这是由于包套材料直接和模具与外界进行热交换,从而形成保持坯料温度的一道有利“屏障”。

图6-50 包套简图

图6-51 采用包套压缩前后的金属变形情况

a)压缩前 b)压缩后

图6-52 不采用包套压缩前后的金属变形情况(https://www.xing528.com)

a)压缩前 b)压缩后

图6-53 包套的使用对坯料等效塑性应变的影响

a)有包套 b)无包套

图6-54 包套的使用对坯料温度的影响

a)有包套 b)无包套

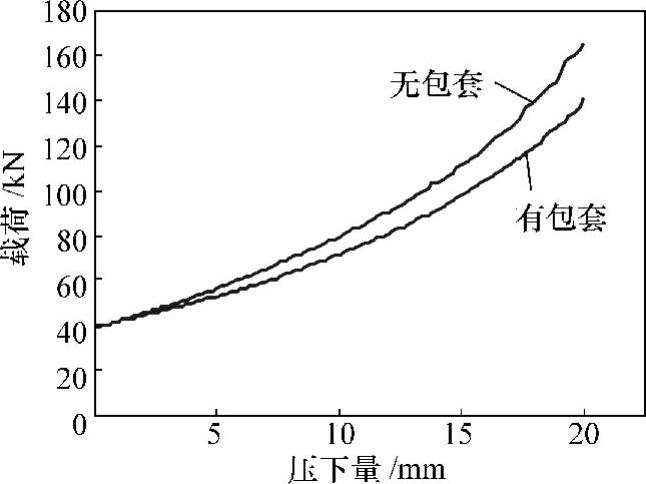

图6-55所示为相同压缩条件下,包套的使用对压缩载荷的影响。从图中可以看出采用包套可以明显地降低压缩时的载荷。载荷降低的主要原因是:金属摩擦条件的改善、温度分布及变形的均匀程度增加。

图6-55 包套的使用对压缩载荷的影响

图6-56 包套挤压原理图

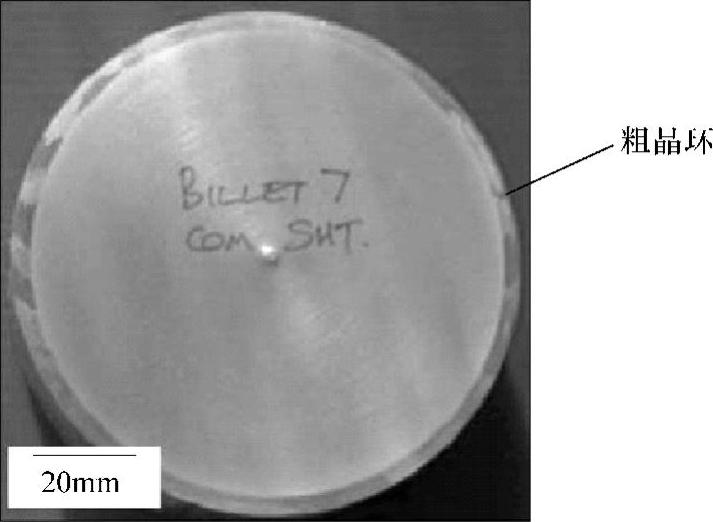

众所周知,在铝合金挤压过程中,铝合金对挤压筒壁的粘附力很大,使近筒壁的金属产生剧烈的变形,外层金属的变形程度比内层大,晶粒受到剧烈的剪切变形,晶格发生严重畸变。由于畸变能较高,从而使外层金属再结晶温度降低,容易发生再结晶并长大,导致挤压件的尾部在固溶处理时形成粗晶环。铝合金包纯铝套的挤压试验(见图6-56),即由于纯铝相当于润滑剂,并能够改变铝合金的流动情况,使变形均匀,因此可避免出现粗晶环现象。图6-57所示为铝合金挤压时出现的粗晶环现象,由于粗晶环部位金属的性能很差,因此在使用时需将粗晶环机械加工掉,这样既浪费工时又浪费原材料。

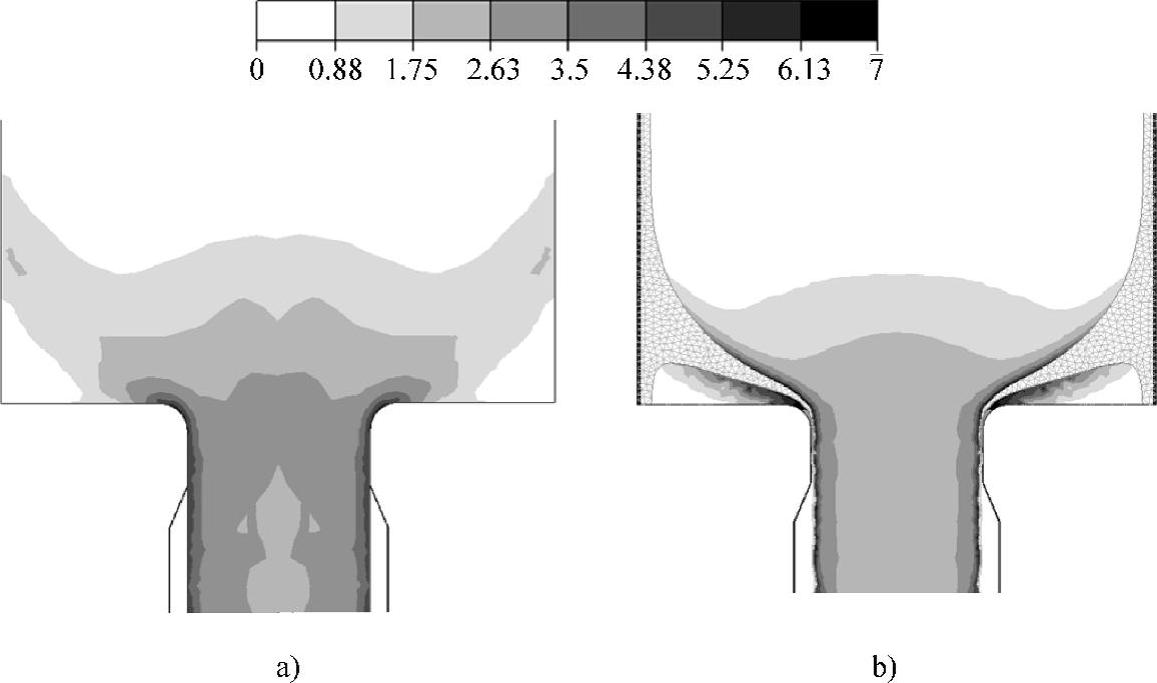

图6-58所示为包套挤压金属的变形过程,从图中可以看出随着挤压过程的进行,纯铝包套无法从模口流出,因而在挤压模口附近产生堆积并插入到铝合金坯料中。在挤压过程继续进行时,纯铝逐渐将铝合金‘刺穿’,即将模具底部坯料的刚性区(死区)和变形区进行分离,然后形成一层很薄的包覆层随铝合金一起被挤压出来,这样可以在很大程度上提高挤压变形的均匀程度,从而避免粗晶环现象的出现。这时如果没有纯铝包套,铝合金将在挤压模具底部金属死区和流动区的截面上产生剧烈的剪切变形,并且随着挤压的进行,剪切变形量将逐渐增大,金属流动不均匀网格畸变严重(见图6-59a)。当采用包套挤压后,挤压中的死区和挤压工件被纯铝分离,这时的挤压件相当于在一个“光滑”的小挤压角的挤压模具中被挤出,并且挤压件的外侧还有纯铝润滑剂包裹着一同变形,因此,金属的变形较均匀,网格畸变也小(见图6-59b)。有无包套对挤压中铝合金等效应变分布如图6-60所示,从图中可以看出采用包套挤压可以降低铝合金挤出部分的等效应变,进一步说明了包套挤压方法可以使金属流动均匀,避免粗晶环现象的出现。

图6-57 铝合金挤压时出现的粗晶环现象

图6-58 包套挤压金属的变形过程

a)挤压开始 b)纯铝在模口附近堆积 c)纯铝将铝合金与模具分离

图6-59 有、无包套对挤压中铝合金网格变形情况

a)无包套 b)有包套

图6-60 有、无包套挤压铝合金时的等效应变分布

a)无包套 b)有包套

“近均匀变形”是塑性加工者努力追求的方向。“近”有双重含义:一是从选择成形方法角度选择“接近”均匀变形的方案;另一个是对于特定成形方法也要使工件内部的分布力图“趋近”均匀。对于多工序成形来说,虽然终成形是出产品的工序,但这时的变形均匀性是与进入终成形的中间毛坯的尺寸、形状直接相关的,若要保证在终成形工序的“近均匀成形”,必须从控制进入终成形模腔的预制坯着手,因此对预制坯的形状优化已是非常受重视的问题。如前所述,均匀变形的意义远大于其自身,因为与均匀变形相应的成形载荷也较小。特别是对于高温合金涡轮盘,变形均匀也意味着锻件的组织与性能均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。