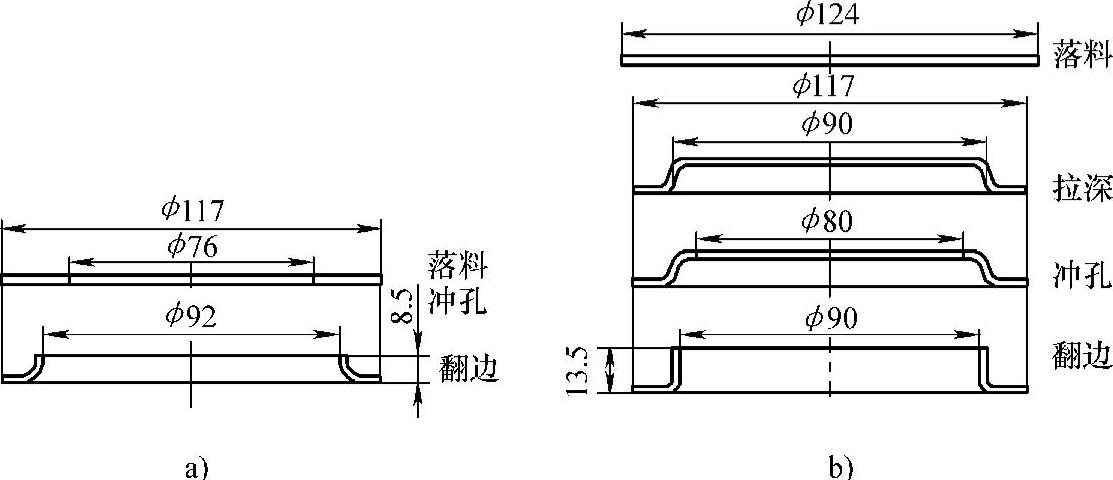

成形过程中的顺序会对工件变形产生影响,合理的成形顺序不仅能保证工件成形的顺利进行,还能获得变形均匀性高的工件。例如,图6-158所示为油封的内夹圈和外夹圈的零件图,两个零件外形相同,只是直边的高度不同,内夹圈为8.5mm,外夹圈为13.5mm,成形板材为厚度0.8mm的08钢。内夹圈的高度低,翻边系数为0.8,可以直接翻边成形。而外夹圈的高度大,翻边系数只有0.68,超过了圆孔翻边的极限变形程度,直接翻边无法成形,因此,在翻边工艺前加入了拉深工序,先成形出一定高度的凸台,降低了后续翻边工艺的翻边高度,保证了工件的顺利成形。因此,在进行金属成形前,先要通过理论计算或者有限元分析,从而确定变形顺序。

图6-158 油封内、外夹圈的冲压工艺过程

a)油封内夹圈 b)油封外夹圈

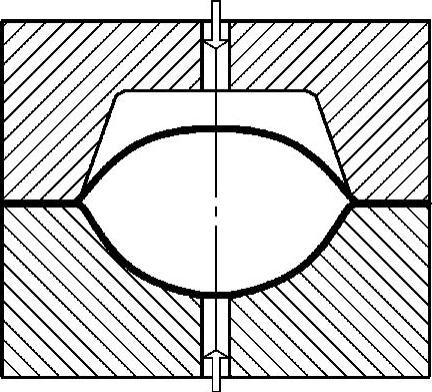

由于超塑性成形是典型拉伸很长的伸长率,因此壁厚不均匀性的可能性很大,因此,对于厚度的控制非常重要。超塑性成形中对于壁厚的控制方法主要是:采用摩擦因子m值高的超塑性材料,提高表面润滑,优化模具或零件形状来避免局部应力集中,采用类似塑料热塑性成形方法来控制局部减薄。热塑性成形时坯料的面积远小于工件面积,是一个增大面积的成形方法。通常各部位接触模具的部位是有先后顺序的,先是靠近凹模口部的坯料与模具的侧壁接触,一旦接触后在胀形内压作用下侧壁的摩擦力很大,坯料几乎与凹模侧壁黏着。坯料继续下行,厚度继续减薄,当盆底中部模具与坯料接触后,该处坯料又被黏着,此时仅底部的圆角部分仍然未接触,该处的坯料在更大的气压下使坯料充填凹模圆角,由于应变集中,得不到侧壁及底部材料的补充,势必减薄严重甚至引起破裂,如图6-159所示。这种简单吹胀法造成凹模圆角处变形不均的主要原因是:坯料接触模具的先后顺序差别较大,导致后贴模的少量坯料完成相当大的面积扩张。为了使变形更均匀,通常可以采用反胀法和动凸模吹胀法,其核心思想是使面积增大首先“分摊”到工件的各个部分。

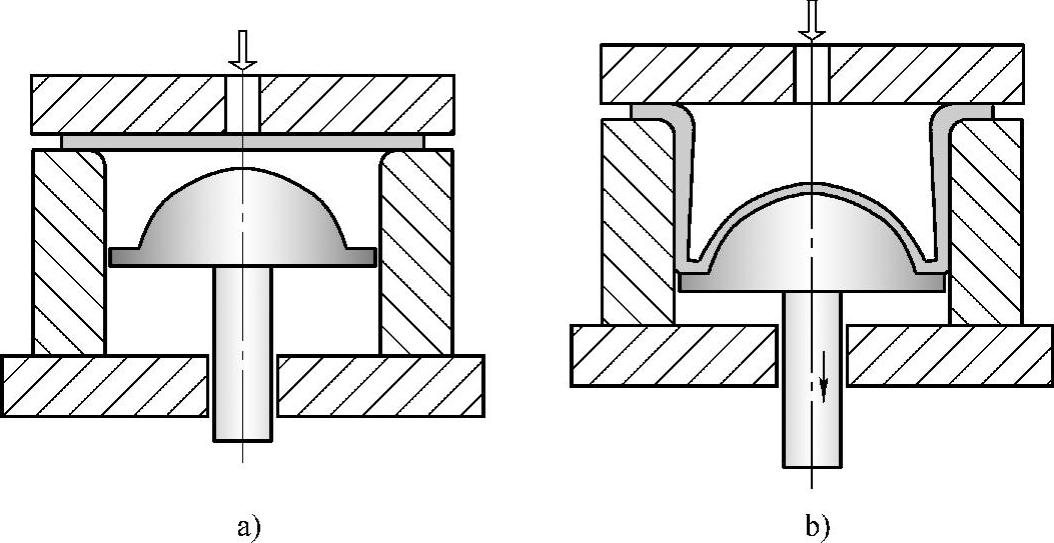

图6-160所示为反胀法示意图。此时模具由上、下两个模腔构成,先由下模中的气孔进气,使毛坯向上自由胀形,令其表面积先增大,然后由上模的进气孔进气将工件向下吹胀直至贴模。反胀法的核心思想是向上自由胀形时,工件并不与模壁接触,此时工件先整体较均匀变薄,这可避免简单胀形时近凹模口部分的工件与模壁接触相对较早,进而造成该处厚度大,导致工件壁厚差较大的问题。

图6-159 气压成形后的壁厚分布示意图

图6-160 反胀法示意图

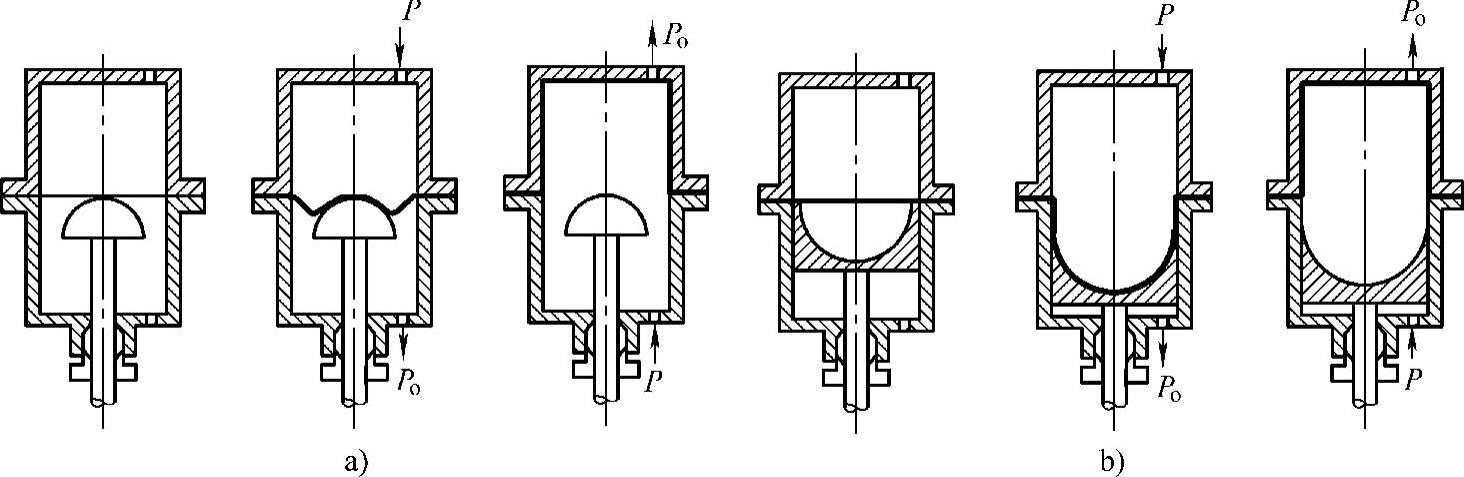

对于半球形零件,若按简单吹胀法,半球的底部是最后接触模具的部位,该处最薄。图6-161所示为动凸模吹胀法示意图。即吹胀的同时凸模顶部(相当于半球件的底部)与板料先接触,然后沿半球面下移,半球件的口部最后接触坯料。这种变形顺序与简单的吹胀法正相反。为了不使半球底部厚度超过其余部分,动凸模的最上位置也低于板料位置,即在板料接触动凸模上方时板料已经减薄到所需厚度。这种方法的缺点是坯料的材料利用率较低,但对于重要零件,特别是对减轻质量而相应的要求厚度均匀性高的零件成形还是一种重要成形途径。哈尔滨工业大学在国内率先研制成微机控制超塑成形机,该机器可以控制温度、气压及动凸模的行程,并对Al-Li合金超塑成形半球作过对比,用简单超塑吹胀成形最大壁厚与最小壁厚之比为2.3,而用动凸模法成形时最大壁厚与最小壁厚之比为1.1。(https://www.xing528.com)

图6-161 动凸模吹胀法示意图

a)气胀前 b)气胀后

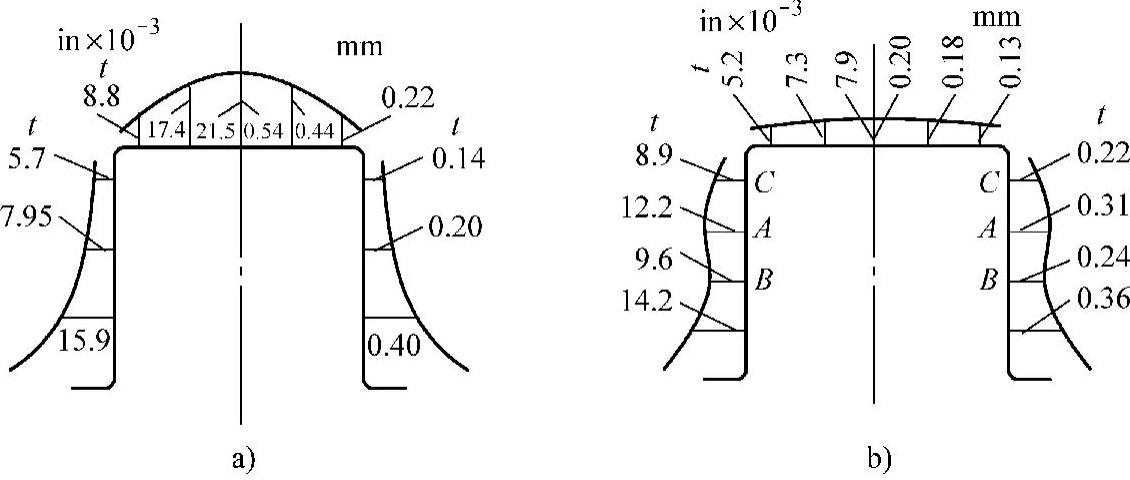

图6-162所示为采用凸、凹动模具超塑成形筒形件的过程。由图可知,超塑性坯料上部受内压,先从上向下胀形,坯料和动模具接触的同时模具向下缓慢运行,直到动模具运行到一定程度停止。然后,去除超塑性坯料上部压强,在其下部施加压强,坯料向上变形然后和圆筒形模具型腔贴合。坯料和动模具贴合向下运动可增大坯料的表面积,减少成形筒形件的壁厚减薄率。Zn-22Al-0.15Cu在250℃下采用凸、凹动模具超塑成形出筒形件的壁厚分布如图6-163所示,由图可知采用动凸模筒形件底部中间厚度最大为0.54mm,底部壁厚差达到0.32mm。侧壁厚度差达到0.26mm。相同情况下采用凹动模具成形出的筒形件壁厚分布较均匀,筒形件底部厚度最大为0.2mm,底部厚度差为0.07mm,侧壁厚度差为0.14mm。

图6-162 采用动模具超塑性成形筒形件的过程

a)采用凸动模具 b)采用凹动模具

图6-163 采用动模具超塑性成形筒形件的壁厚分布

a)采用凸动模具 b)采用凹动模具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。