灰铸铁在机械制造中应用最多,是我们焊补时最常见到的一种铸铁。由于灰铸铁本身强度低、塑性差,并且在热加工时随冷却速度不同而组织变化很大,在焊接时快速加热、快速冷却的条件下更易引起焊接接头的组织变化,加上焊接局部加热的不均匀性容易产生焊接应力,因此灰铸铁具有与其他金属不同的焊接特点。

1.焊接接头容易产生白口组织

所谓产生了白口组织就是产生了渗碳体或莱氏体组织,因其断面呈白色,故称白口组织。在灰铸铁中,碳主要是以自由状态的石墨存在,而白口组织中的碳主要存在于渗碳体或莱氏体中。白口组织硬而脆,如果在焊接灰铸铁时,在焊接接头中产生了白口组织,则会使接头也硬而脆,且易引起断裂,同时使切削加工非常困难。因此,一般不希望产生白口组织。然而在焊接灰铸铁时,很容易产生白口组织。

近缝区容易产生白口组织的原因是,灰铸铁中的碳本来是与铁分离,单独以自由状态的片状石墨存在,但焊接时,近缝区受到高温加热,此时碳就会溶解于铁中(越靠近焊缝,温度越高,铁中溶解的碳就越多)。一般温度在800℃以上的区域都会有不同程度的碳溶解于铁中,紧邻焊缝的半熔化区(温度在1150~1250℃的区域)的碳将全部溶解于铁中。当焊缝冷却时,碳要恢复原来的石墨状态,但碳从铁中析出并聚集成石墨要有足够的扩散时间才能实现,这就要求焊接接头在高温停留的时间足够长,也就是必须要有足够缓慢的冷却速度。而在焊接条件下,冷却速度是很快的。在快速冷却条件下,溶解于铁中的碳来不及扩散析出并聚积成以自由状态存在的石墨,这时,碳就存在于铁中以渗碳体(Fe3 C)状态出现,因此出现了白口组织。这也是焊接灰铸铁时,在焊缝周围与母材熔合区的断口处常出现白亮的一圈的原因。至于焊缝区,当采用钢的成分或有色金属作为填充材料时,焊缝就没有产生白口组织的问题,但如果采用灰铸铁的成分作为填充材料时,则同样由于焊接条件下冷却速度快,焊缝容易出现白口组织的情况。事实上,焊补灰铸铁时,如果不采取措施,在焊补区常会出现白亮的一片。当焊接接头出现白口组织时,其硬度特别高,会使焊后加工困难。故必须采取措施防止白口组织的出现。防止白口组织出现的措施如下:

(1)减慢冷却速度

前面已经提到,产生白口组织的原因,是由于焊接局部加热,冷却速度太快,使溶解于铁中的碳来不及以自由状态的石墨析出。因此,减慢焊接接头的冷却速度,使焊接接头在高温停留的时间延长,并使碳有充分的时间从铁中析出并聚集成石墨,则白口组织就可避免。具体措施如下:焊前将焊件整体或局部预热,焊接过程中加热,焊后保温;也可以使冷却速度减慢,如采用连续多层焊、长弧慢速焊接均可以减慢冷却速度。另外,焊接方法不同,焊接接头的冷却速度也不同,如气焊、电渣焊的冷却速度比电弧焊慢,可以减少近缝区的白口组织倾向。

(2)改变焊缝中的化学成分

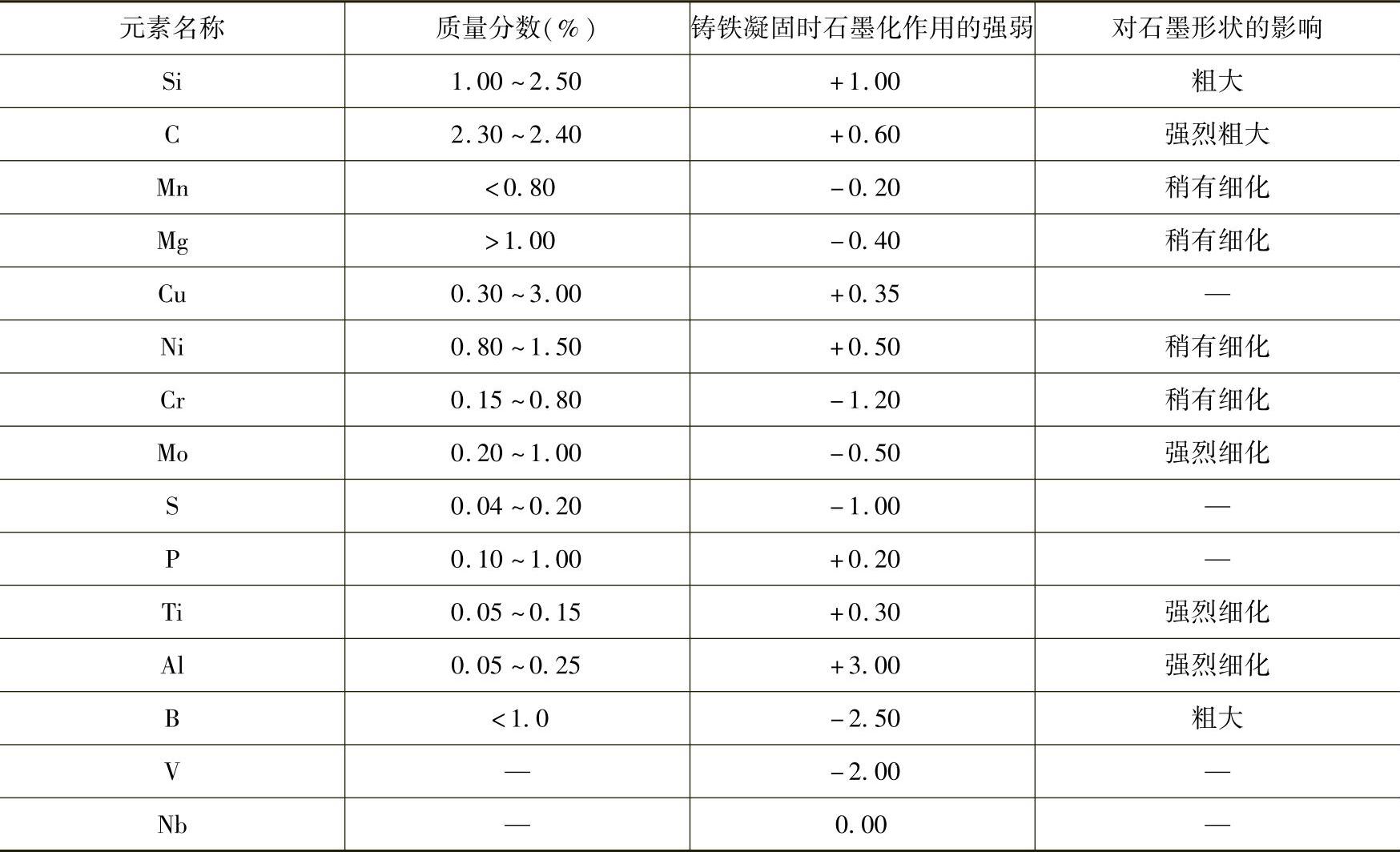

石墨从铁中析出不仅取决于冷却速度,同时与化学成分有关。有些元素加入铁中可促使石墨从铁中析出,我们称其为“石墨化元素”或“石墨化剂”;也有些元素阻碍石墨从铁中析出,我们称其为“反石墨化剂”。几种常见元素对铸铁中石墨化的影响可参考表9-2。

从表9-2中可以看出,硅(Si)、碳(C)、铝(Al)等都是较强的促使石墨化的元素,硫(S)、铬(Cr)等都是降低石墨化作用的元素。为了防止白口组织的产生,常在浇注铸件时以及焊缝中增加强石墨化剂,而适当减少反石墨化剂。实践证明,在焊缝中加入强石墨化剂,不仅对减少焊缝区的白口组织有效,同时对熔合区的白口组织减少也是有作用的。

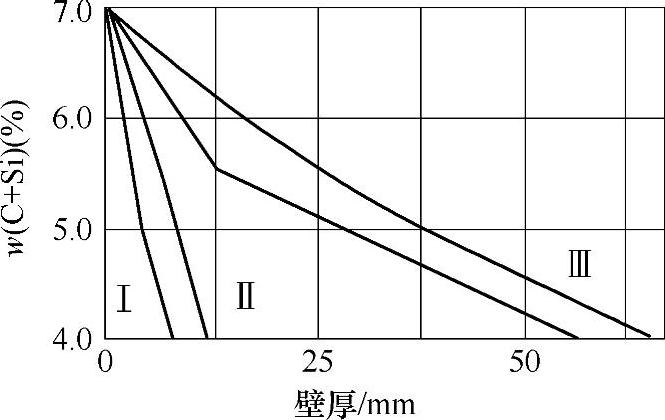

必须指出,以上两个防止白口组织的措施要同时配合使用。当然,如果焊缝中强石墨化剂含量较高,则冷却速度可以控制宽一些;如果焊缝中强石墨化剂含量偏低,则冷却速度就要控制严格一些。为了更清楚地了解冷却速度与化学成分对铸件产生白口组织的共同影响,我们可以参考图9-2。这是在铸造时所得出的规律。

表9-2 几种常见元素对铸铁中石墨化的影响

图9-2中的横坐标壁厚与冷却速度有关,铸件越厚,冷却速度越慢。从图9-2可见,铸件的化学成分相同时,如果冷却速度快(壁厚很薄),则可以产生白口组织;如果冷却速度慢(壁厚增加),就可以避免产生白口组织。铸件的冷却速度(即壁厚)相同时,如果铸铁中(C+Si)含量减少,则可以产生白口组织;如果(C+Si)含量增加,就可避免白口组织的产生。铸造时的这种规律也完全适用于我们焊补铸铁时的情况。

要说明的是:在焊补铸铁时,为了避免焊缝金属产生白口组织,可以采用非铸铁焊接材料(如镍基合金焊条、铜钢焊条、高钒焊条等)来焊补铸铁。

(3)用钎焊方法焊补铸铁

(https://www.xing528.com)

(https://www.xing528.com)

图9-2 铸造时铸铁中C、Si总含量及壁厚不同所得到的铸铁组织

Ⅰ区—白口铸铁 Ⅱ区—珠光体灰铸铁 Ⅲ区—铁素体灰铸铁

用这种方法可以使母材不熔化,这对防止熔合区产生白口组织也是有效的,如采用黄铜钎焊铸铁。

2.焊接接头容易产生裂纹

焊补铸件时出现裂纹的机会比起焊接一般钢材要严重得多。裂纹产生时常伴随着金属开裂的响声。一般都是在液态金属凝固后产生裂纹,显然这种裂纹是冷裂纹。焊补铸铁时热裂纹倾向不大,主要是因为灰铸铁的液、固相温度区间短,且C、Si、S含量较一般钢材高,这些元素所形成的共晶对热裂纹有补偿作用。另外,液态金属凝固时,在石墨化过程中金属体积略有增大,这对减小高温时焊纹区拉应力有利。

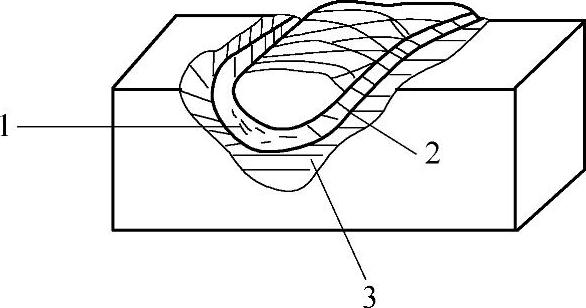

焊补铸铁产生冷裂纹的根本原因是:灰铸铁本身塑性很差,承受塑性变形的能力几乎趋近于零,而在焊接情况下,局部不均匀受热,冷却时必然会在焊接区产生焊接残余应力,同时铸铁本身在铸造时也常产生一定的内应力,在焊接应力加上铸件本身存在的应力的作用下,当应力大于其抗拉强度时,就会产生裂纹。这种裂纹不仅容易产生在焊缝金属中,同时也容易产生在近缝区,甚至常由近缝区扩展到母材中,特别是当焊接接头产生白口组织时,由于白口组织本身又硬又脆,而且白口组织的收缩率大,当其收缩受到周围金属的限制时必然产生较大的拉应力。白口组织不能产生塑性变形,故在强大的收缩应力作用下容易产生裂纹,且这种裂纹在焊接应力作用下容易向周围扩展。当熔合区产生白口组织时,我们往往可以看到:先从白口组织产生横向裂纹,然后扩展到焊缝区和母材中,有时沿熔合区与母材交界处产生纵向裂纹。这是因为白口组织的收缩率(1.6%~2.3%)远大于灰铸铁组织的收缩率(0.9%~1.3%),故两层组织之间产生很大的剪应力,当此剪应力超过母材强度时,便形成纵向裂纹,如图9-3所示。这种裂纹严重时,甚至可能会使焊缝从母材沿熔合区整个剥离下来。

从上面分析可知,焊补铸铁时容易产生裂纹的主要原因如下:一是由于铸铁本身强度很低,塑性差,二是由于焊接应力的作用及焊接时易出现白口组织,使铸铁的塑性更低,应力更为严重,加剧了裂纹的倾向。因此,要防止焊补灰铸铁时产生裂纹,我们必须从下列途径着手:首先要减少或消除焊缝应力,其次是防止白口组织的产生。至于母材的强度低、塑性差,我们虽然在焊补时无法改善,但我们在选择焊缝金属时(当工件不要求焊缝金属与母材材料相同时)可以采用塑性好、强度高的材料。这对防止焊缝区的裂纹以及减少近缝区的裂纹倾向均是有利的。生产实践中常采用的具体措施如下:

1)调整热规范,尽量减小应力和消除白口组织。常用方法如下:

①热焊。焊前将铸件整体或局部预热至600~700℃(一般不超过700℃,因700℃以上将产生金属组织的相变,易引起过热),使焊件强度保持在400℃以上,这样使整个工件温度的分布较均匀,从而减小焊接应力;同时,降低冷却速度,避免产生白口组织,如果要求焊件较彻底地消除应力,还可以焊后立即进行700℃左右的消除应力热处理。一般情况下,焊后用石棉灰(白灰或其他保温材料)覆盖工件进行保温即可。预热至600~700℃高温下进行施焊,无论在经济上及劳动条件上都是不利的,因此当工件不太复杂、焊补区域刚度不很大时,往往可以降低预热温度至400℃以下(这样可以不产生裂纹和白口组织)。为了区别起见,一般预热温度在400℃以下施焊,称半热焊。

②调整焊接规范和焊接次序。一般采用小直径并小电流多层焊、断续焊(即焊一小段停下来,待工件冷却后再焊)或分段焊等方法,尽量减少热量集中,不使局部地区过热,减小焊缝与整体之间的温度差、不使局部地区熔化金属量过多,以避免收缩量大、焊接应力过大。如果调整合适,甚至不预热冷焊也可以不产生裂纹。

为了减少焊接应力,焊补铸铁时,也常不直接在接头上加热,而是选择一个适当的区域进行加热,这样加热的目的是为了给焊接区自由热胀冷缩创造条件(这种加热方法称为加热减应区)。这种方法掌握得当,对防止接头裂纹是很有效的。

2)调整焊接成分。采用塑性和强度较好的材料,如铜钢、镍铜、纯镍、镍铁、高钒钢等。这样不仅焊缝金属不易产生裂纹,同时由于焊缝金属塑性好,可以松弛近缝区的应力。如果焊后再立即用机械方法对焊缝进行锤击,则可以大大松弛近缝区由于收缩所引起的应力。冷焊时,常用这种措施来防止近缝区的裂纹。

图9-3 焊补铸铁时沿熔合区与母材热影响区交界处产生纵向裂纹的示意图

1—熔合区 2—纵向裂纹 3—紧邻熔合区受高温影响的母材区

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。