铸件缩孔类缺陷的主要形式有;外缩孔、缩凹、铸件内部缩孔和缩松等四种形式(图6-20)。铸件外形体积缩小不作为缩孔类缺陷。

1.影响缩孔缺陷形状的主要因素

(1)合金凝固方式的影响 呈海绵状和糊状凝固时,由于铸件外壳承载能力低,内部金属补缩阻力大,易于形成缩松和缩凹缺陷;当呈光滑界面凝固时,铸件外壳为连续的固体,承载能力高,且内部补缩容易,因而易于形成集中缩孔。

(2)合金元素含量,冷却速度,孕育处理的影响 提高合金元素含量时,增大了结晶温度范围,凝固方式由光滑界面凝固向粗糙界面凝固、再向海绵状凝固方式转化,易于形成缩松和缩凹缺陷。提高冷却速度时,海绵状凝固将向粗糙界面凝固、粗糙界面凝固则向光滑界面凝固转化;在内生式凝固中,快冷会导致壳状凝固;这时形成集中缩孔倾向大,缩松倾向小。慢冷则出现糊状凝固。孕育及晶粒细化处理常优先形成糊状凝固方式,这时缩松倾向加大。

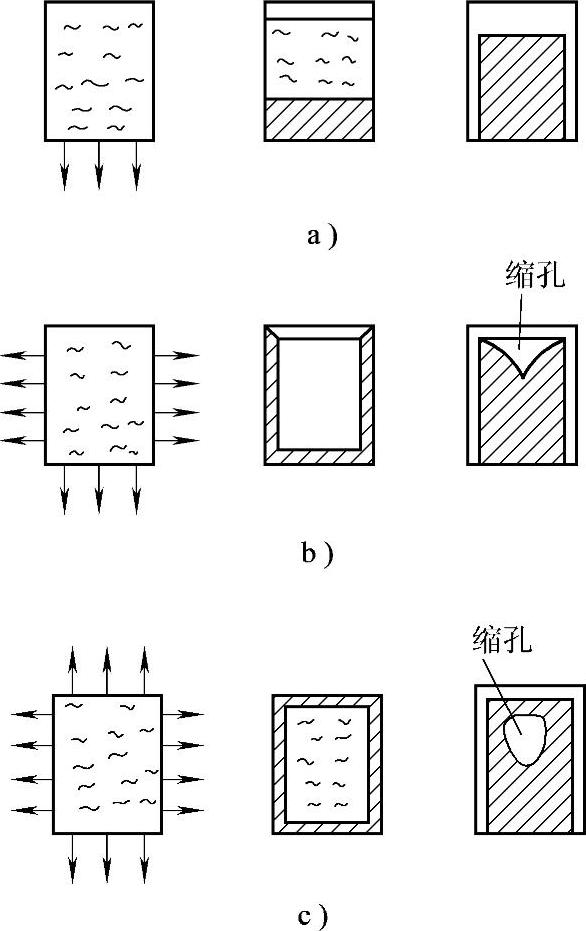

(3)铸件热流的大小和方向 当呈光滑界面凝固时,热流散热方向对铸件缩孔形式的影响如图6-21所示。单向散热时,只出现外形体积减小(图6-21a),铸件顶面降低;热流向下及侧面散出时,除外形缩小外,内部形成集中缩孔(图6-21b)。若出现其他凝固方式,则缺陷形式会随之变化,图6-21c所示为多向散热时形成缩孔的过程。

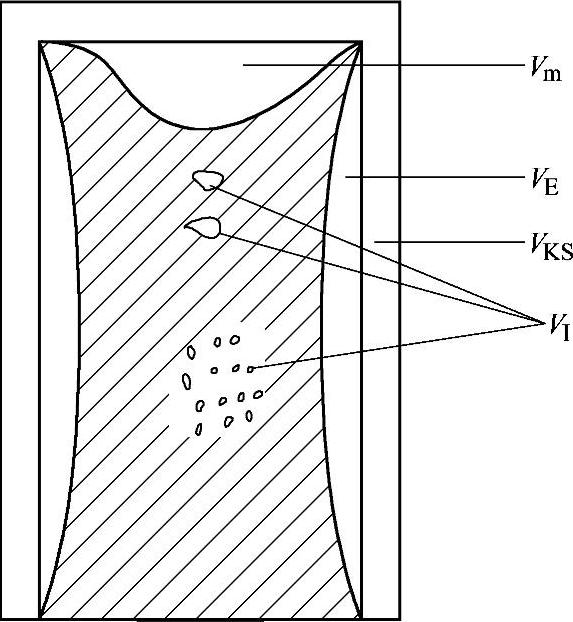

图6-20 实际铸件的体收缩

Vm—外缩孔体积 VE—缩凹体积 VI—内部缩孔及缩松体积 VKS—铸件外形体积缩小

图6-21 热流散热方向对缩孔形式的影响

a)单向 b)三向 c)多向

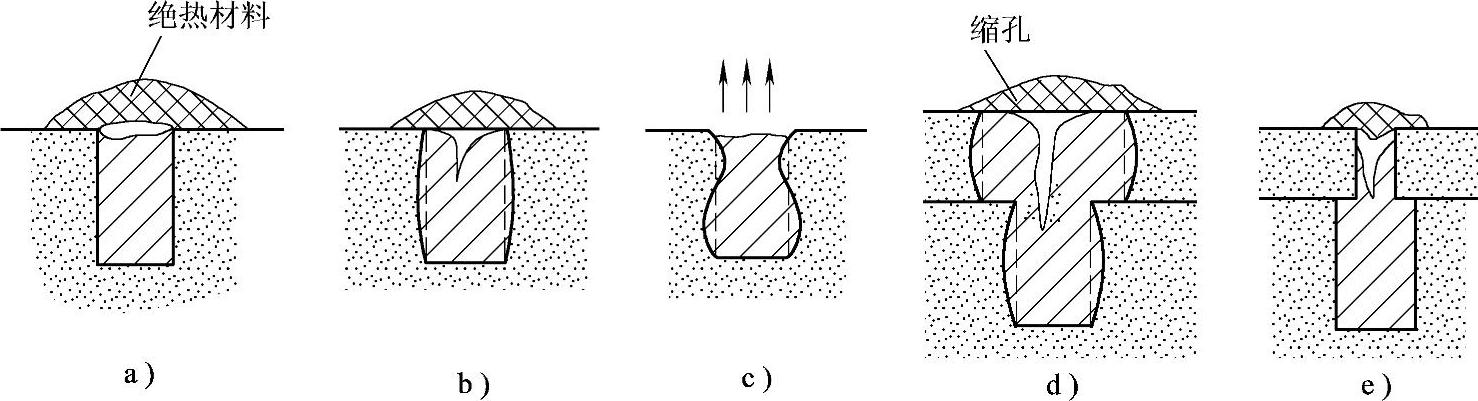

(4)铸型硬度和刚度的影响 若铸型的硬度、刚度大,共晶体积膨胀力将起到提高内部压力的作用,即有自补缩作用,这对接近共晶成分的球墨铸铁特别显著;若铸型松软,膨胀压力将迫使型壁向外移动,增大铸件内部缩孔、缩松体积。不同工艺条件下铸铁件的收缩、膨胀特性如图6-22所示。

实验证实灰铸铁和球墨铸铁的物理学体收缩率相同,但球墨铸铁在松软铸型中的集中缩孔体积比灰铸铁的大,而线收缩率则较小,甚至出现负值,即铸件比模样大,说明型壁外移。而铸型硬度、刚度大时,则两种铸铁的线收缩率都加大,说明铸件凝固时型壁外移量小。

图6-22 不同工艺条件下铸铁件的收缩、膨胀特性

a)干型,顶部保温 b)湿型,顶部保温 c)湿型 d)湿型带冒口 e)干型带冒口

2.形成缩孔和缩松的机理

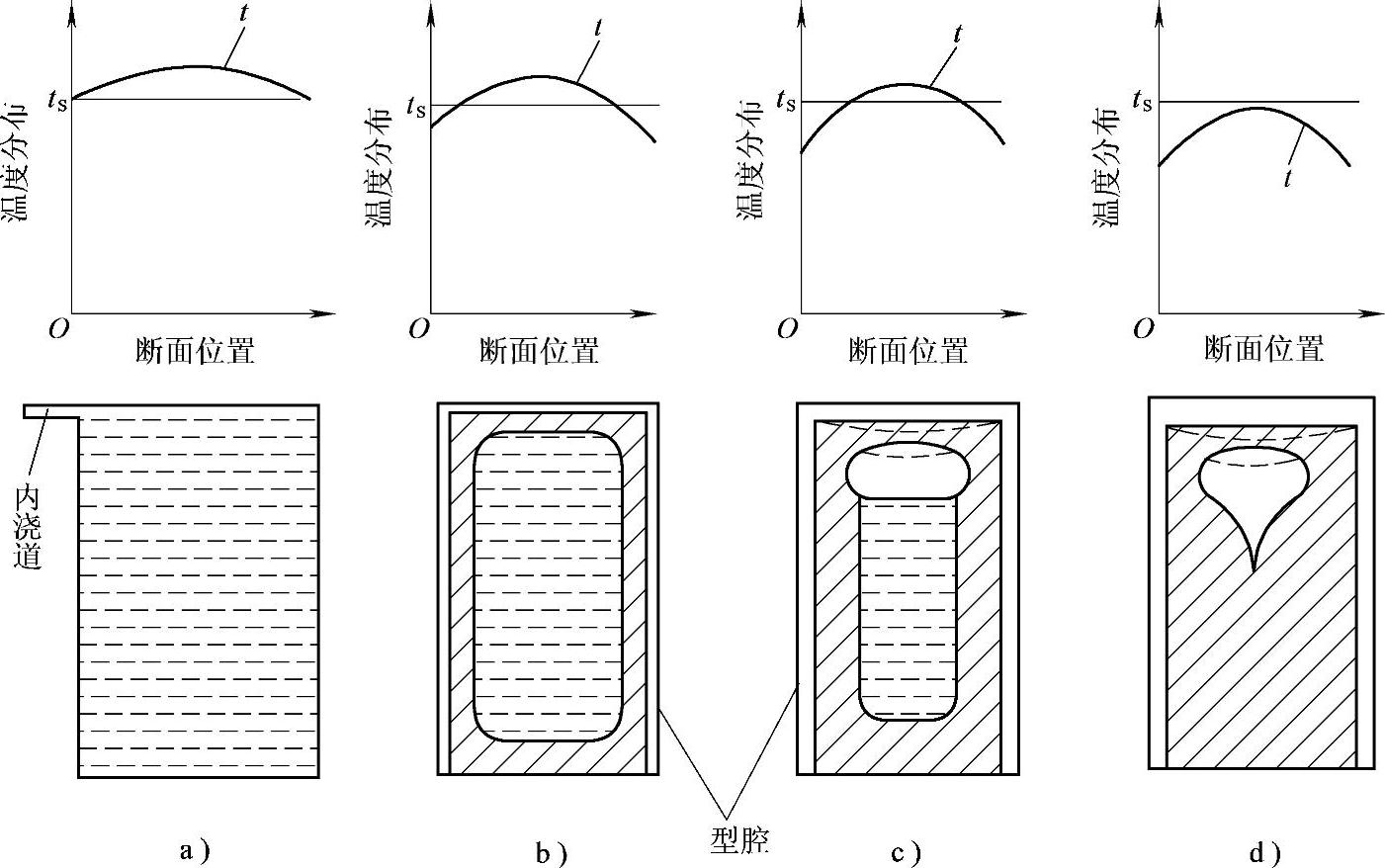

缩孔的形成机理。假设浇注的金属液在固定的温度下呈光滑界面凝固,即由表及里地逐层凝固。铸件在型内为多向散热,冷却后只出现集中缩孔。缩孔的形成机理如图6-23所示。

在合金液含气量不大的条件下,铸件内缩孔保持一定真空度。在铸件外壳较薄弱的部位,例如,缩孔的顶部、侧面,在大气压力作用下使高温的外壳向内凹陷,形成缩凹,如图6-23d中虚线所示,使内部缩孔体积减小,缩凹实际上是集中缩孔的外部表现。

铸件中缩孔的基本成因可概括为:内浇道冻结后,铸件外壳内的液态收缩和凝固收缩的体积大于外壳固态收缩所减小的铸件外形体积。而造成单纯集中缩孔的附加条件是合金呈逐层凝固和多方向散热。缩孔产生在铸件最后凝固的部位及金属液聚集的热节处。常用等固相线法判定缩孔的位置。

3.影响缩孔容积的因素

1)金属的液态收缩系数αVL和凝固收缩率εV-n大,则使缩孔容积增大;而金属的固态收缩系数αVS大,则减小缩孔。

2)铸型激冷能力强,如用金属型,增大了(tS-tF)和K值。

(https://www.xing528.com)

(https://www.xing528.com)

图6-23 铸件中缩孔的形成机理

a)内浇道冻结前 b)内浇道冻结时 c)内浇道冻结后 d)凝固终了(虚线所示为缩凹)

注:tS—合金固相线温度。

3)提高浇注温度tP,增大缩孔容积。

4)延长浇注时间τ,减小缩孔容积。当浇注时间等于铸件凝固时间时,缩孔消失。

5)一般合金铸件的模数越大,缩孔容积相对越大(除了铸态析出石墨的灰铸铁、球墨铸铁、蠕墨铸铁之外)。

此外,在铸件凝固初期,型壁移动造成的型腔扩大,会使缩孔容积增大。

4.消除缩孔类缺陷的途径

(1)遵守“顺序凝固”(又称方向性凝固)的工艺原则 “顺序凝固”是防止铸件产生缩孔、缩松的基本工艺原则。根据铸件的结构特点、合金的收缩和凝固特性,拟订正确的铸造工艺,使铸件在凝固时实现顺序凝固,可以保证获得无缩孔的健全铸件。

顺序凝固的涵义是:创造条件使距离冒口最远的部位先凝固,向着冒口方向逐渐凝固,冒口内合金液最后凝固。这样,建立以冒口为凝固终点的由远及近的铸件凝固顺序称为顺序凝固。因凝固方向始终向着冒口,又称方向性凝固。进行工艺设计时,对铸钢件和铝青铜铸件宜通过浇注系统和冒口的设置,适当地运用冷铁,来实现顺序凝固,使铸件最后凝固的部位从冒口得到补缩。

顺序凝固方案的优点是:如工艺设计得合理,可得到致密的铸件。适用于结晶范围窄、凝固收缩大的铸造合金。

实现顺序凝固方案的缺点是:冒口大,切割冒口费工、耗能,铸件工艺出品率较低;由于凝固过程中铸件各部分有温差,铸件易于出现热裂、变形,并存在内应力,工艺设计时往往要使用工艺补正量。

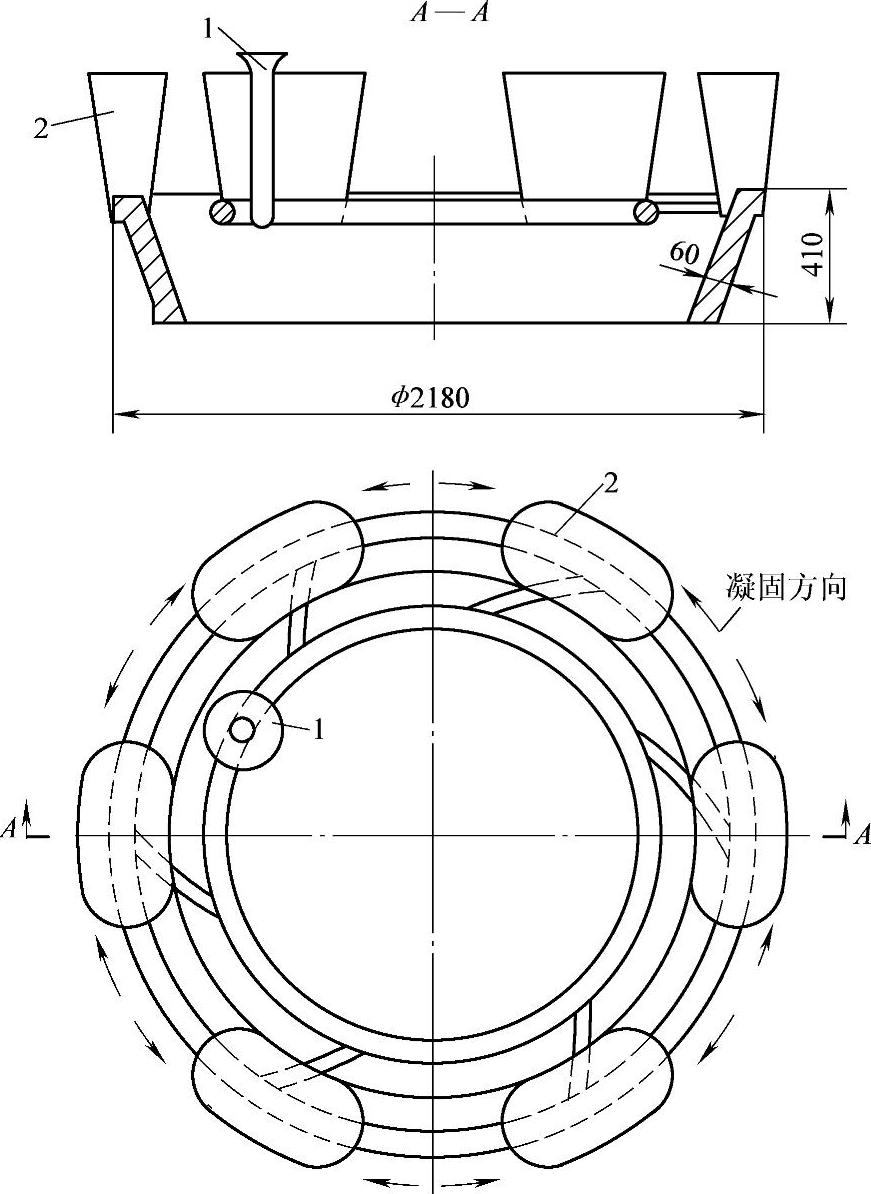

图6-24所示是依顺序凝固原则拟订的铸钢件工艺实例。

图6-24 依顺序凝固原则拟订的工艺实例(铸钢件,质量1100kg)

1—浇道 2—冒口

(2)遵守“同时凝固”的工艺原则 采取各种工艺措施,使铸件各部分之间温差尽量减小,各部分同时凝固。

同时凝固方案的优点是:铸件不容易产生热裂,铸件的内应力和变形也比较小;由于不用冒口或所用的冒口很小,铸件的工艺出品率高,清理和精整铸件的工作量也比较小。

同时凝固的原则适用于以下条件:

1)碳当量较高的灰铸铁,铸件的凝固收缩可因石墨化所致的体积膨胀补偿,总体上收缩很小,甚至不收缩。

2)结晶范围宽,易于产生缩松的合金(如锡青铜)。实际上,这类铸件即使采用冒口,也很难避免缩松。

3)壁厚均匀的铸件,特别是壁薄而且均匀的铸件。

4)铸型的刚度好,可利用石墨化膨胀补偿凝固收缩的铸铁件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。