在合金冷却和凝固过程中,若液态收缩和凝固收缩所缩减的体积得不到补足,则在铸件的最后凝固部位会形成一些孔洞。合金的液态收缩和凝固收缩越大、浇注温度越高、铸件越厚,缩孔的容积越大。

按照孔洞的大小和分布区域,可将其分为缩孔和缩松两类。其中容积较大的孔洞称为缩孔,细小且分散的孔洞称为缩松。

(1)缩孔 缩孔是容积较大而集中的孔洞。通常隐藏在铸件上部或最后凝固的部位。其外形特征为倒锥形,内表面不光滑。逐层凝固的合金产生缩孔的倾向较大。

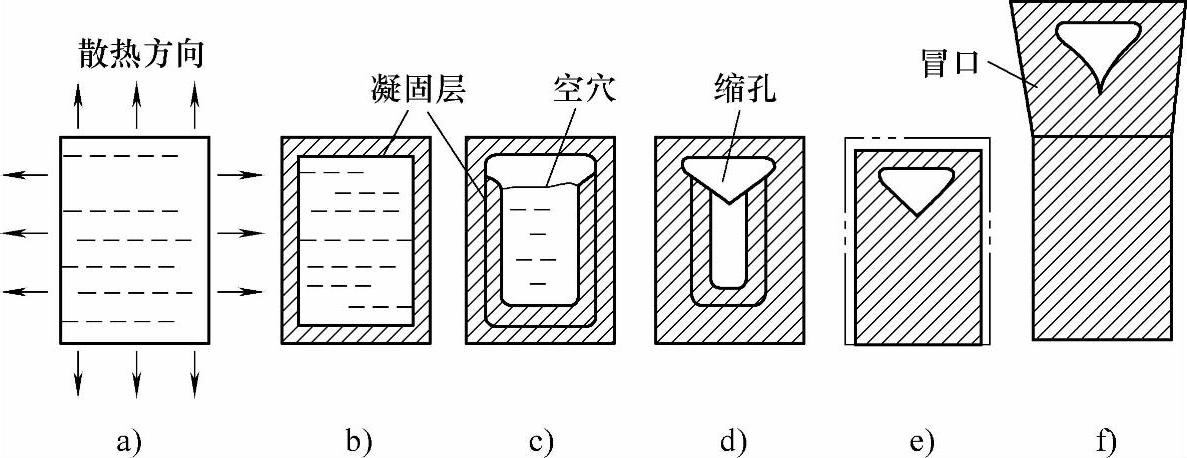

对于逐层凝固的合金其缩孔的产生过程如图2-4所示。液态合金填满铸型型腔后(见图2-4a),由于型壁的吸热使得靠近型壁的金属快速凝结为一层固态外壳,而内部仍然是液态(见图2-4b)。随着温度的下降,固态外壳增厚,但内部的液态因为液态收缩和凝固收缩而产生体积减小、液面下降,使得铸件内部出现了空隙(见图2-4c)。直至液态完全凝固,在铸件的上部会形成缩孔(见图2-4d)。已经产生缩孔的铸件继续冷却到室温时,因固态收缩而使得铸件的外形轮廓尺寸减小(见图2-4e)。为了避免铸件内部产生缩孔,可以采用图2-4f中的方式,在铸件的易发生缩孔的位置外面增设冒口。

图2-4 缩孔的产生过程示意图

a)液态合金填满型腔 b)凝结成外壳 c)形成空隙 d)形成缩孔 e)外形尺寸减小 f)顶部增设冒口

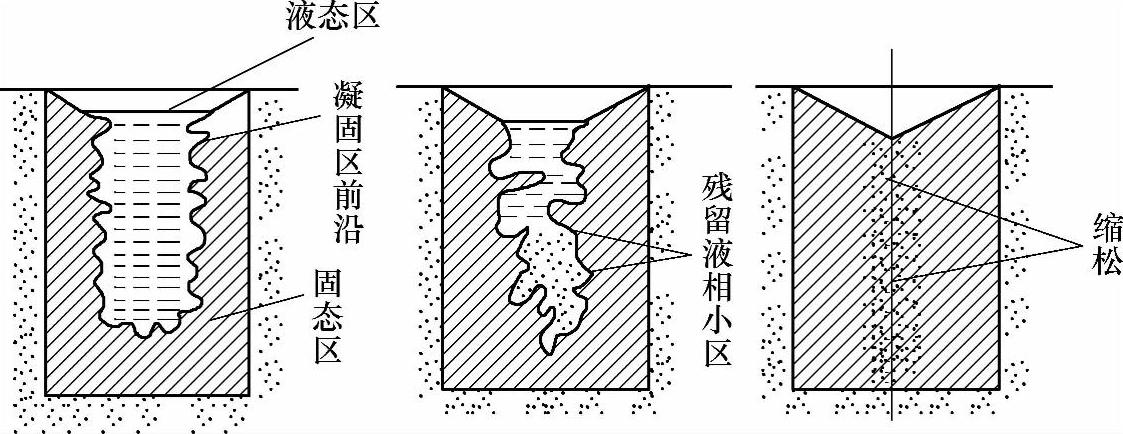

(2)缩松 缩松是分布于铸件的轴线区域、厚大部位或浇口附近(缩孔的下方)的细小而分散的孔洞,糊状凝固的合金缩孔倾向小,但极易产生缩松。缩松的形成过程如图2-5所示。

图2-5 缩松的形成过程示意图

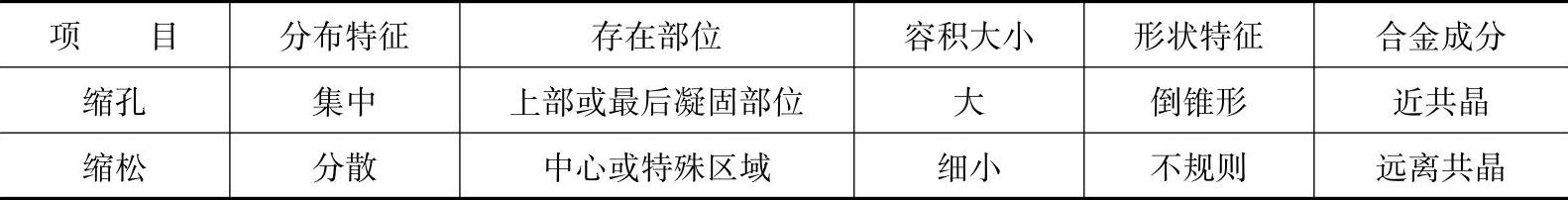

表2-3所示为缩孔与缩松的对照比较。

表2-3 缩孔与缩松的对照比较

(https://www.xing528.com)

(https://www.xing528.com)

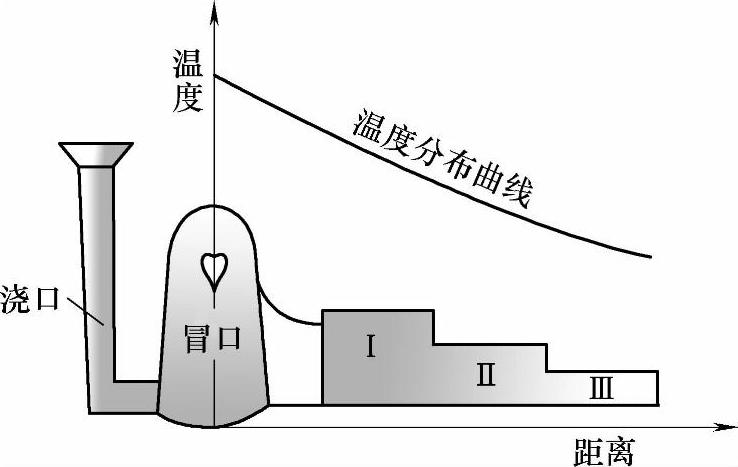

(3)防止缩孔和缩松的措施 采用定向(顺序)凝固的方法可以有效防止缩孔的发生。所谓定向(顺序)凝固是指为了防止缩孔与缩松的产生,在可能出现缩孔与缩松的厚大截面部安放冒口或冷铁的工艺方法。采取一定措施,先使铸件上远离冒口或浇注部位先凝固,然后使靠近冒口部位凝固,最后冒口本身凝固。使先凝固的收缩量由后凝固的液体补充,最后将缩孔转移至冒口中。

实现定向凝固方法:

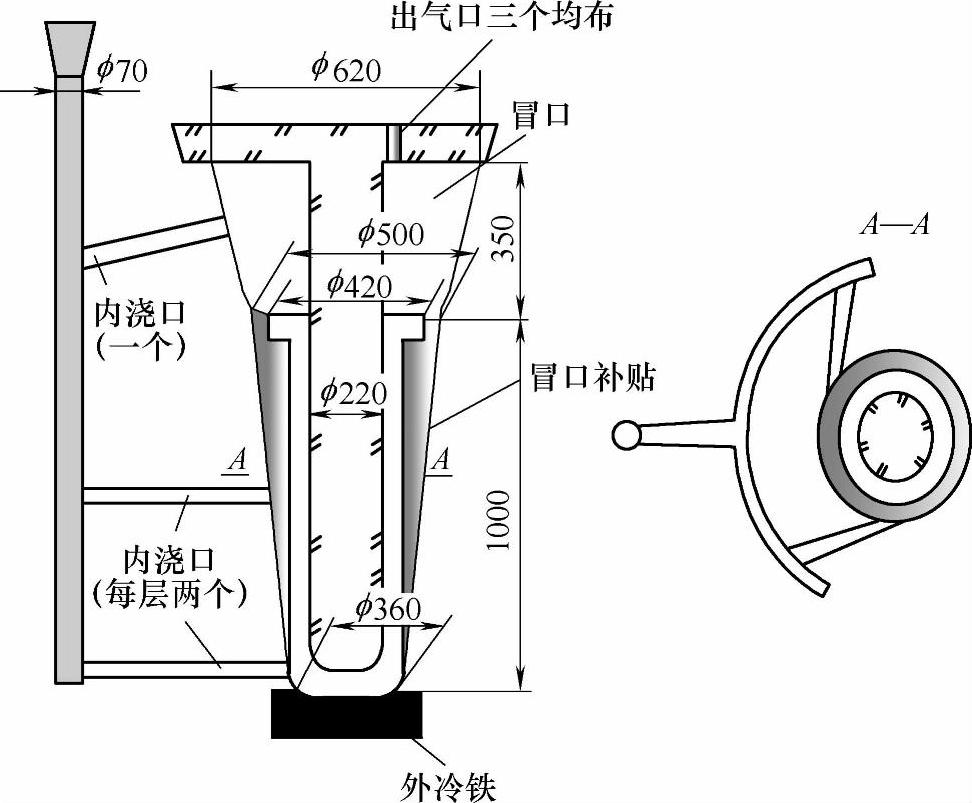

1)合理安放冒口。在铸件上可能出现缩孔的厚大部位安放冒口,使铸件远离冒口的部位先凝固,然后是靠近冒口部位凝固,最后才是冒口部位凝固,如图2-6所示。

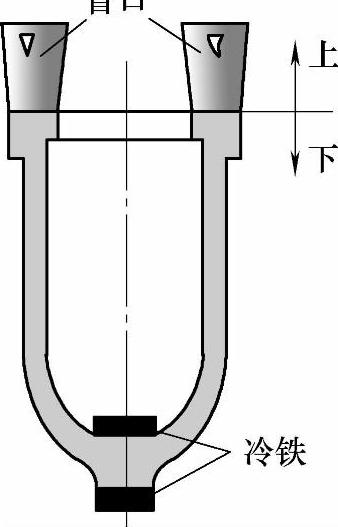

2)安放冷铁。当仅靠铸件顶部的冒口补缩,难以保证铸件底部厚大部位不出现缩孔时,应在该厚大部位设置冷铁,以加快其冷却速度,使其最先凝固,以实现自下而上的顺序凝固,如图2-7所示。

图2-6 安放冒口

图2-7 安放冷铁

图2-8 设置补贴

3)设置补贴。对于一些壁厚均匀的铸件,如图2-8所示,采用顶部设冒口和底部安放冷铁的工艺措施后,也难以保证其垂直壁上不出现缩孔和缩松。因此,需在其立壁上增加补贴,即一个楔形厚度,使其形成一个从下而上递增的温度梯度,才能实现该铸件的顺序凝固。

定向凝固的缺点:首先冒口浪费金属;其次是铸件内应力大,易于变形和开裂。其主要用于必需补缩的地方,如铸钢、高牌号灰铸铁、球墨铸铁、可锻铸铁和黄铜等。对于形成糊状凝固的合金一般不采用此工艺方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。