1.梯形图中的基本电路

(1)起保停电路与置位复位电路

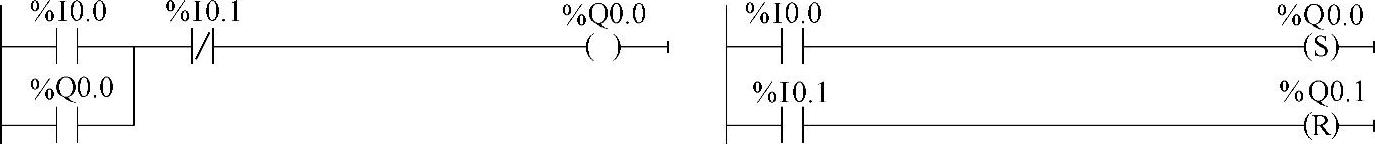

起动-保持-停止电路(简称为起保停电路)是梯形图中的电路,其电路如图2-18所示。

图2-18 起保停电路与置位复位电路

图2-18中侧的起动信号I0.0和停止信号I0.1(例如起动按钮和停止按钮提供的信号)持续为1状态的时间一般都很短。起保停电路最主要的特点是具有“记忆”功能,按下起动按钮,I0.0的常开触点接通,Q0.0的线圈“通电”,它的常开触点同时接通。放开起动按钮,I0.0的常开触点断开,“能流”经Q0.0的常开触点和I0.1的常闭触点流过Q0.0的线圈,Q0.0仍为1状态,这就是所谓的“自锁”或“自保持”功能。按下停止按钮,I0.1的常闭触点断开,使Q0.0的线圈“断电”,其常开触点断开。以后即使放开停止按钮,I0.1的常闭触点恢复接通状态,Q0.0的线圈仍然“断电”。

这种记忆功能也可以用图2-18中的S指令和R指令来实现。起保停电路与置位复位电路是后面要重点介绍的顺序控制设计法的基本电路。在实际电路中,起动信号和停止信号可能由多个触点组成的串、并联电路提供。

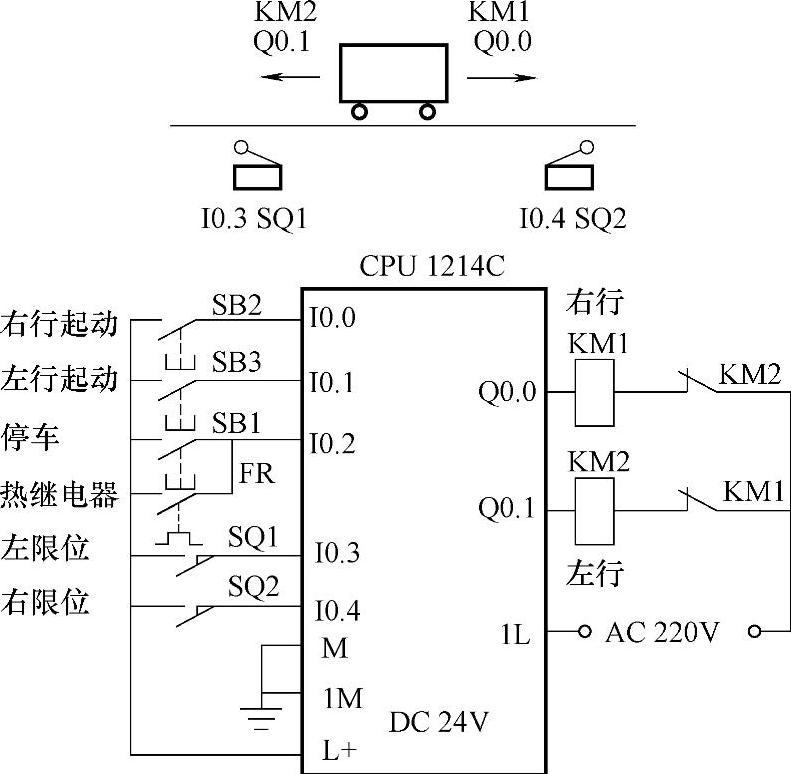

(2)三相异步电动机的正反转控制电路

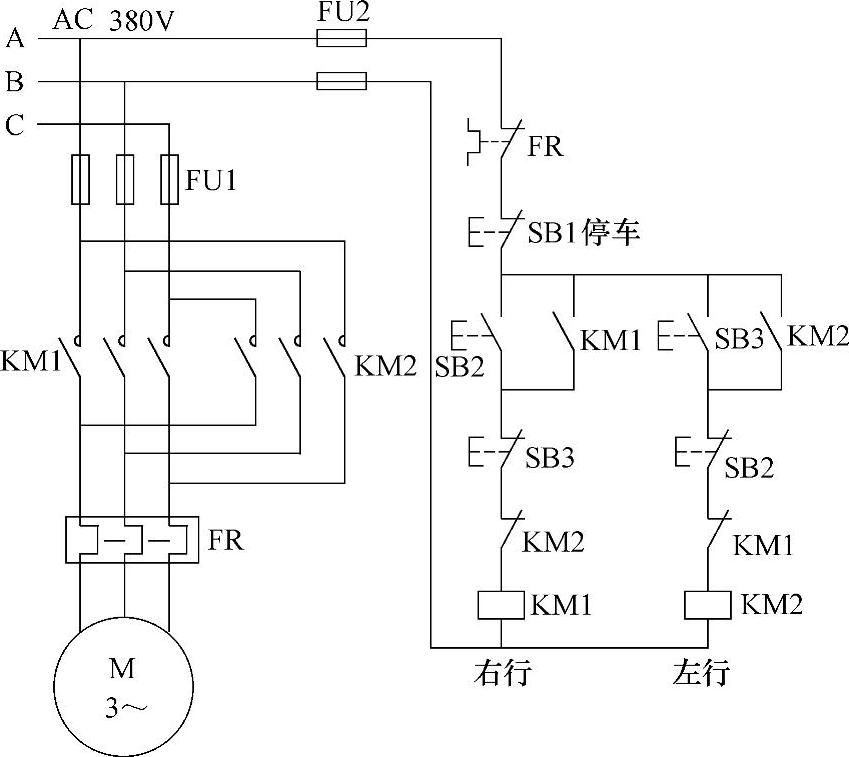

如图2-19是三相异步电动机正反转控制的主电路和继电器控制电路图,KM1和KM2分别是控制正转运行和反转运行的交流接触器。用KM1和KM2的主触点改变进入电动机的三相电源的相序,就可以改变电动机的旋转方向。图中的FR是热继电器,在电动机过载时,它的常闭触点断开,使KM1或KM2的线圈断电,电动机停转。

如图2-19中的控制电路由两个起保停电路组成,为了节省触点,FR和SB1的常闭触点供两个起保停电路公用。按下正转起动按钮SB2,KM1的线圈通电并自保持,电动机正转运行。按下反转起动按钮SB3,KM2的线圈通电并自保持,电动机反转运行。按下停止按钮SB1,KM1或KM2的线圈断电,电动机停止运行。

图2-19 异步电动机正反转继电器控制电路

为了方便操作和保证KM1和KM2不会同时动作,在图2-19中设置了“按钮联锁”,将正转起动按钮SB2的常闭触点与控制反转的KM2的线圈串联,将反转起动按钮SB3的常闭触点与控制正转的KM1的线圈串联。设KM1的线圈通电,电动机正转,这时如果想改为反转,可以不按停止按钮SB1,直接按反转起动按钮SB3,它的常闭触点断开,使KM1的线圈断电,同时SB3的常开触点接通,使KM2的线圈得电,电动机由正转变为反转。由主电路可知,如果KM1和KM2的主触点同时闭合,将会造成三相电源相间短路的故障。在控制电路中,KM1的线圈串联了KM2的辅助常闭触点,KM2的线圈串联了KM1的辅助常闭触点,它们组成了硬件互锁电路。

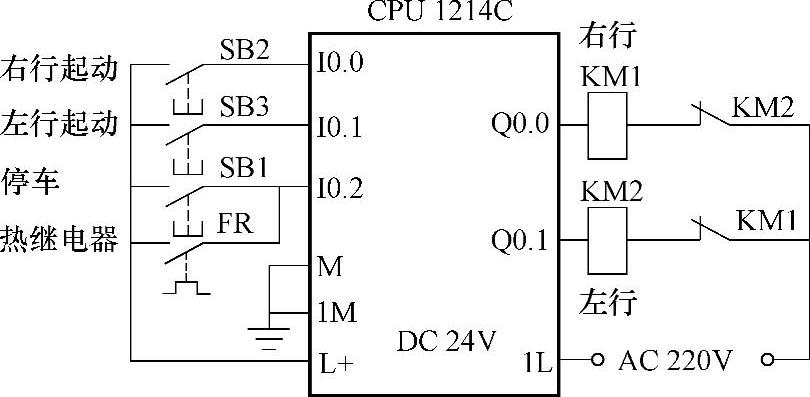

假设KM1的线圈通电,其主触点闭合,电动机正转。因为KM1的辅助常闭触点与主触点是联动的,此时与KM2的线圈串联的.KM1的常闭触点断开,因此按反转起动按钮SB3之后,要等到KM1的线圈断电,它在主电路的常开触点断开,辅助常闭触点闭合,KM2的线圈才会通电,因此这种互锁电路可以有效地防止电源短路故障。图2-20和图2-21是实现上述功能的PLC的外部接线图和梯形图。

图2-20 PLC的外部接线图

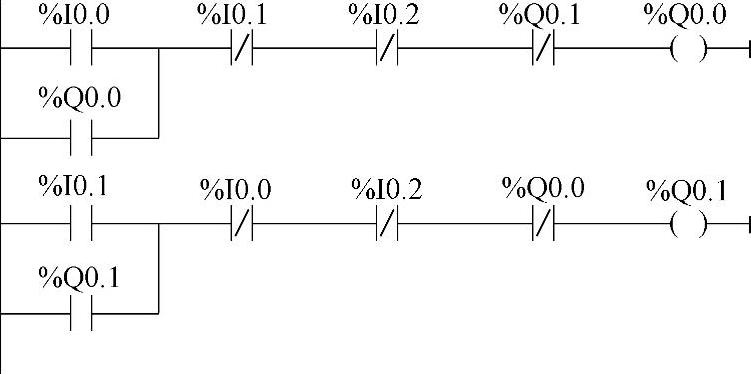

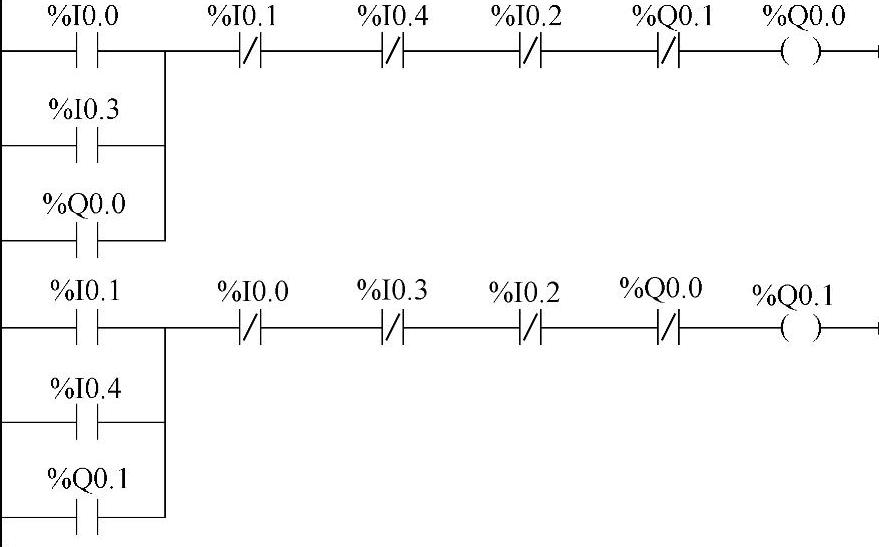

图2-21 梯形图

将继电器电路图转换为梯形图时,首先应确定PLC的输入信号和输出信号。3个按钮提供操作人员发出的指令信号,按钮信号必须输入到PLC中去,热继电器的常开触点提供了PLC的另一个输入信号。显然,两个交流接触器的线圈是PLC输出端的负载。画出PLC的外部接线图后,同时也确定了外部输入/输出信号与PLC内的过程映像输入/输出位的地址之间的关系。可以将继电器电路图“翻译”为梯形图,即采用与图2-19中的继电器电路完全相同的结构来画梯形图。各触点的常开、常闭的性质不变,根据PLC外部接线图中给出的关系,来确定梯形图中各触点的地址。图2-19中SB1和FR的常闭触点串联电路对应于图2-21中I0.2的常闭触点。

在图2-21中的梯形图将控制Q0.0和Q0.1的两个起保停电路分离开,电路的逻辑关系比较清晰。虽然多用了一个I0.2的常闭触点,但是并不会增加硬件成本。图2-21使用了Q0.0和Q0.1的常闭触点组成的软件互锁电路。如果没有图2-20的硬件互锁电路,从正转马上切换到反转时,由于切换过程中电感的延时作用,可能会出现原来接通的接触器的主触点还未断开,另一个接触器的主触点已经合上的现象,从而造成交流电源瞬间短路的故障。

此外,如果没有硬件互锁电路,且因为主电路电流过大或接触器质量不好,某一接触器的主触点被断电时产生的电弧熔焊而被粘接,其线圈断电后主触点仍然是接通的,这时如果另一个接触器的线圈通电,也会造成三相电源短路事故。为了防止出现这种情况,应在PLC外部设置由KM1和KM2的辅助常闭触点组成的硬件互锁电路(见图2-20)。这种互锁与图2-19的继电器电路的互锁原理相同,假设KM1的主触点被电弧熔焊,这时它与KM2线圈串联的辅助常闭触点处于断开状态,因此KM2的线圈不可能得电。

2.梯形图的经验设计法(https://www.xing528.com)

在一些典型电路的基础上,根据被控对象对控制系统的具体要求,不断地修改和完善梯形图,有时需要多次反复地调试和修改梯形图,增加一些中间编程元件和触点,最后才能得到一个较为满意的结果。这种方法没有普遍的规律可以遵循,具有很大的试探性和随意性,最后的结果不是唯一的,设计所用的时间、设计的质量与设计者的经验有很大的关系,所以有人把这种设计方法叫经验设计法,它可以用于较简单的梯形图(例如手动程序)的设计。

(1)小车自动往返控制程序的设计

异步电动机的主回路与图2-19中的相同。在图2-20的基础上,增加了接在I0.3和I0.4输入端子的左限位开关SQ1和右限位开关SQ2的常开触点(见图2-22)。

按下右行起动按钮SB2或左行起动按钮SB3后,要求小车在两个限位开关之间不停地循环往返,按下停止按钮SB1后,电动机断电,小车停止运动。可以在三相异步电动机正反转继电器控制电路的基础上,设计出满足要求的梯形图(见图2-23)。

图2-22 PLC的外部接线图

为了使小车的运动在极限位置自动停止,将右限位开关I0.4的常闭触点与控制右行的Q0.0的线圈串联,将左限位开关I0.3的常闭触点与控制左行的Q0.1的线圈串联。为了使小车自动改变运动方向,将左限位开关I0.3的常开触点与手动起动右行的I0.0的常开触点并联,将右限位开关I0.4的常开触点与手动起动左行的I0.1的常开触点并联。

假设按下左行起动按钮I0.1,Q0.1变为1状态,小车开始左行,碰到左限位开关时,I0.3的常闭触点断开,使Q0.1的线圈“断电”,小车停止左行。I0.3的常开触点接通,使Q0.0的线圈“通电”,开始右行。碰到右限位开关时,I0.4的常闭触点断开,使Q0.0的线圈“断电”,小车停止右行。I0.4的常开触点接通,使Q0.1的线圈“通电”,又开始左行。以后将这样不断地往返运动下去,直到按下停车按钮,I0.2变为1状态,其常闭触点使Q0.0或Q0.1的线圈断电。

图2-23 小车自动往返的梯形图

这种控制方法适用于小容量的异步电动机,且往返不能太频繁,否则易导致电动机过热。

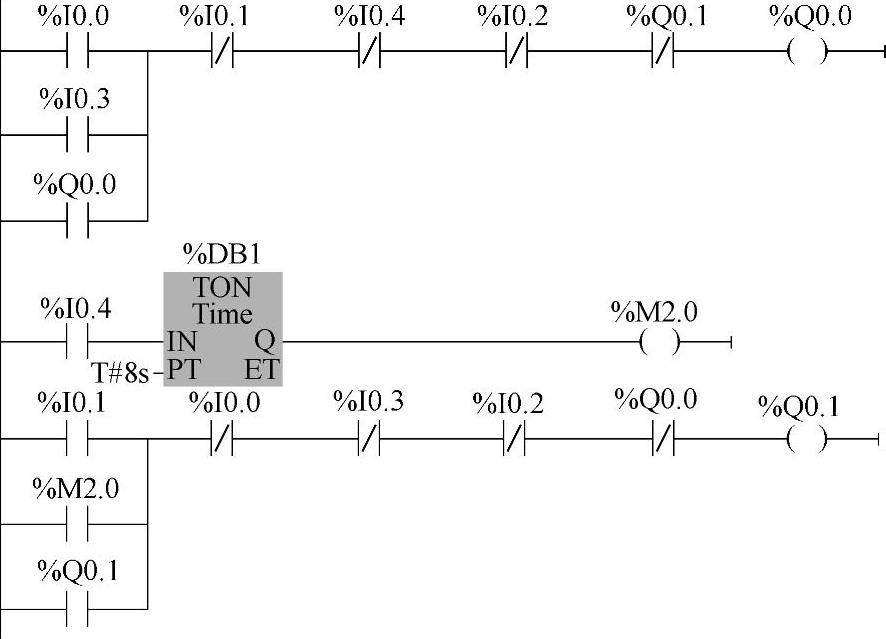

(2)较复杂的小车自动运行控制程序的设计

首先,较为复杂的小车自动运行控制的PLC外部接线图与图2-22相同。小车开始时停在左边,左限位开关SQ1的常开触点闭合。要求按下列顺序控制小车:

1)按下右行起动按钮,小车开始右行。

2)走到右限位开关处,小车停止运动,延时8s后开始左行。

3)回到左限位开关处,小车停止运动。

在异步电动机正反转控制电路的基础上设计的满足上述要求的梯形图如图2-24所示。

在控制右行的Q0.0的线圈回路中串联了I0.4的常闭触点,小车走到右限位开关SQ2处时,I0.4的常闭触点断开,使Q0.0的线圈断电,小车停止右行。同时I0.4的常开触点闭合,定时器TON的IN输入为1状态,开始定时。8s后定时时间到,用定时器的Q输出端控制的M2.0的常开触点闭合,使Q0.1的线圈通电并自保持,小车开始左行。离开限位开关SQ2后,I0.4的常开触点断开,定时器因为其IN输入变为0状态而被复位。小车运行到左边的起始点时,左限位开关SQ1的常开触点闭合,I0.3的常闭触点断开,使Q0.1的线圈断电,小车停止运动。

在梯形图中,保留了左行起动按钮I0.1和停止按钮I0.2的触点,使系统有手动操作的功能。串联在起保停电路中的限位开关I0.3和I0.4的常闭触点在手动时可以防止小车的运动超限。

图2-24 梯形图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。