2.1.1.1 高速加工技术的产生与发展

泰勒(Frederick W.Taylor)是最早研究金属切削理论的学者之一,他在一个世纪以前,提出了著名的泰勒公式,并由此而赢得了“金属切削奠基人”的美誉。

20世纪上半叶,一些研究者发现,随着切削速度的提高,刀具磨损加快,振动和刀具破损容易发生。但当切削速度大幅度提高后,又可以进行正常的切削。因此,对泰勒公式提出了质疑。

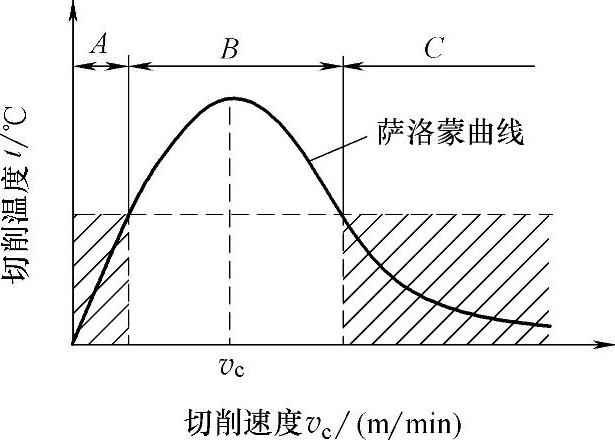

在机械加工中,切削温度是一个重要的制约参数,1924年至1931年,德国切削物理学家萨洛蒙(Carl.J.Salomon)进行了一系列的高速切削试验,于1931年正式提出了高速切削的理论并申请了专利。萨洛蒙指出,在常规的切削速度范围内(图2-1中A区),切削温度随切削速度的增大而升高,但当切削速度增大到某一数值vc之后,切削速度再增加,切削温度反而降低。vc值与工件材料的种类有关;对每种工件材料,存在一个速度范围,在这个速度范围内(图2-1中B区),由于切削温度太高,任何刀具都无法承受,切削加工不可能进行,这个速度范围称为“死谷”(Dead Valley)。受当时试验条件的限制,这一理论未能完全被试验验证,但是他的思想给后来的研究者一个非常重要的启示:如能越过这个“死谷”而在高速区(图2-l中C区)进行加工,则有可能用现有刀具进行高速切削。萨洛蒙高速切削理论的最大贡献在于,创造性地预言了超越泰勒切削方程式的非切削工作区域的存在,由此而被后人誉为“高速切削之父”。

此外,T.Vonkarman和P.Ouwez于1950年提出了“塑性波临界冲击速度”(Critical Impact Speed of Plastic Wave)假说。他们预测在切削速度增大到接近或超过被切削材料的塑性变形应力波速度时(估计钢铁材料的塑性变形应力波传播速度为515m/s),材料破坏机制可能出现根本性变化,即或许不再产生塑性变形而直接脆性破坏,这样就会使得在普通速度下难以切削的金属材料在高速下变得异常容易。很明显,这是一个在当时条件下比萨洛蒙的临界切削速度高许多的关于材料切削性能的更为大胆的预言。

图2-1 高速切削概念示意图

20世纪50年代,美国工程师Robert L.Vaughan领导的研究小组使用了具有极高切削速度的独特方法——“弹道切削”,即将刀具装在加农炮里从滑台上射向工件或将工件当做子弹射向固定的刀具,并用高速摄影机拍下弹道切削的全过程。Vaughan的研究指出,随着切削速度的提高,塑性材料的切屑形态将从带状、片状向碎屑状不断演变;单位切削力初期呈上升趋势,然后急剧下降;在高速条件下,刀具磨损比普通速度下减小95%,且几乎不受切削速度的影响。Vaughan由此推论,对于常用的金属材料,其理论切除效率可提高50~1000倍。20世纪70年代美国海军和空军先后与Lockheed飞机制造公司合作进行了一系列高速铣削试验来研究论证生产条件下进行高速加工的可能性,并指出,高速铣削可以大大缩短工件的加工过程,大幅度提高生产效率。另外,由于铣削力减小了约70%,从而成功地实现了厚度0.33mm薄筒件的铣削。1979年,美国的“先进加工研究计划”的研究成果表明,随着切削速度的提高,刀具磨损主要取决于刀具材料的导热性;铝合金的最佳切削速度范围在1500~4500m/min。

日本约在20世纪60年代开始了对高速切削机制的研究,田中义信利用来复枪改制的高速切削装置,实现了高达200~700m/s的高速切削,对主切削力和加工表面的变形层性能进行了研究,并指出高速下切屑的形成完全是剪切作用的结果,随着切削速度的提高,剪切角急剧增大,工件材料的变质层厚度与普通速度下相比降低了50%。Y.Tanaka研究发现,在高速切削时,切削热的绝大部分被切屑带走,工件基本保持冷态。贵志浩三用1200m/s的高速(这可能是实验室获得的最高切削速度)进行了切削试验,并指出,当切削速度超过材料的塑性波速度时,加工表面层残余应力及塑性区深度可分别减少90%~95%和85%~90%。(https://www.xing528.com)

在德国,高速切削得到了国家技术研究部的鼎力支持。以Damstadt工业大学的生产工程与机床研究所为首的多家公司参加的两项联合研究计划,全面系统地研究了高速切削机床、刀具、控制系统等相关工艺技术,分别对各种工件材料(钢、铸铁、特殊合金、铝合金、铜合金和纤维增强塑料等)的高速切削性能进行了大量试验,取得了国际公认的高水平研究成果,并在德国工厂广泛应用。

进入20世纪90年代以后,各工业发达国家陆续加大了对高速加工技术研究的投入,特别是随着高速机床和刀具技术的进步,高速切削技术正逐步地走向工业应用阶段。目前,据统计,在美国和日本,大约有30%的公司已经使用高速加工;在德国,这个比例高于40%。在飞机制造业中,高速切削已经普遍用于零件的加工。

我国早在20世纪50年代就开始研究高速切削,但由于各种条件限制,进展缓慢。近10年来成果显著,至今仍有多所大学、研究所开展了高速加工技术及设备的研究。

2.1.1.2 高速加工技术的内涵

高速加工技术是指采用超硬材料刀具和磨具,利用能可靠地实现高速运动的高精度、高自动化和高柔性的制造设备,以提高切削速度来达到提高材料切除率、加工精度和加工质量的先进加工技术。其显著标志是使被加工塑性金属材料在切除过程中的剪切滑移速度达到或超过某一阈值,开始趋向最佳切除条件,使得切除被加工材料所消耗的能量、切削力、工件表面温度、刀具和磨具磨损、加工表面质量等明显优于传统切削速度下的指标,而加工效率则大大高于传统切削速度下的加工效率。

目前,世界各国尚未统一对高速切削速度范围的认识,但通常把切削速度比常规高出5~10倍以上的切削加工称为高速切削。德国Damstadt工业大学的研究给出了七种材料的高速加工的速度范围:铝合金2000~7500m/min,铜合金900~2000m/min,铸铁800~3000m/min,钢600~3000m/min,超耐热镍基合金80~500m/min,钛合金150~1000m/min,纤维增强塑料2000~9000m/min。此外,高速加工的切削速度也可按工艺方法划分,分别是车削700~7000m/min,铣削300~6000m/min,钻削200~1100m/min,磨削150m/s以上。

目前高速加工已可覆盖大多数工程材料,可加工各种表面形状的零件,可由毛坯一次加工成成品,并实现精密甚至超精密加工。高速磨削可实现小的磨粒切削厚度,使陶瓷等硬脆材料不再以脆性断裂形式产生切屑,而是以塑性变形形式产生切屑,使磨削表面质量提高。镍基合金、钛合金等难加工材料也会在高应变率的作用下而改善其切削加工性能,从而得到高的加工质量。国外有学者认为,如果把数控技术看成是现代制造技术的第一个里程碑,那么,高速加工技术就是现代制造技术的第二个里程碑;高速加工技术与精密及超精密加工、高能束加工和自动化加工共同构成了当今四大先进加工技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。